用于复合材料和工具释放的2K可固化组合物的制作方法

- 国知局

- 2024-08-02 17:45:28

本公开总体上涉及两部分粘合剂组合物,所述两部分粘合剂组合物包含第一硫醇部分和第二(甲基)丙烯酸酯官能的部分,所述第一硫醇部分包含硫醇官能的聚合物,所述第二(甲基)丙烯酸酯官能的部分包含(甲基)丙烯酸酯官能的聚烯烃聚合物。当混合时,组合物固化成以下形式:所述形式提供硬度但相对低的对基材的粘合强度,并且可以容易且简单地从金属和其他表面去除而几乎没有残余物。

背景技术:

1、将复合材料模塑和固化成期望的形状是公知的。一个实例是将聚酯树脂饱和的玻璃纤维增强材料的层布置到模具中。在固化后,将制品从模具中取出。一个问题是,树脂会牢固地粘合到模具表面,从而将已固化制品永久地粘合到模具。为了防止这种情况,必须在叠铺(layup)之前将脱模剂(release agent)施加到模具表面。树脂不会粘合到脱模剂,从而允许已固化制品从模具释放。脱模剂通常在每次使用之前施加到模具。

2、生产模具的成本高昂。用于诸如船体或风力涡轮机叶片的物品的模具是大的,并且需要相当大的空间以进行存储和移动。使模具库存最小化是有益的。减少模具库存的一种方法是创建可以用于形成一系列制品的模具。例如,可以生产模具以形成大面板。暂时封堵(blocking off)模具的区段(section)允许使用者用仅一个模具制造较小的面板或者较大的面板或者具有用于窗或配件的孔的面板。

3、暂时封堵模具的区段是困难的。封堵材料(blocking material)必须密封到模具,以防止模塑树脂移动到不需要的区域中。封堵材料必须能够呈现复杂的形状,填充到小的或精细的区域中,并且在竖直部分上保持原位。封堵材料必须硬到足以在叠铺和固化过程期间支撑复合模塑材料,而即使在使用压力或真空迫使未固化复合模塑材料进入模具的应用中也不会过度挠曲(deflection)或移动。在加热模具和复合模塑材料以进行固化的实施方案中,封堵材料必须在高温下保持这些性质。自相矛盾的是,虽然封堵材料必须粘合到模具,但其也必须在不使用特殊操作或工具或溶剂的情况下容易地且几乎完全地可从模具和已固化复合材料制品两者去除,以使模具可以在几乎没有作业(work)的情况下重复使用。出于该原因,期望封堵材料具有如下粘合破坏模式:其中已固化封堵材料与模具的粘合强度低于模具材料的强度并且低于已固化封堵材料的强度。粘附破坏提供大部分或全部已固化封堵材料与模具表面的期望的完全分离。自相矛盾的是,期望已固化封堵材料的内聚强度足以以相当大的块(piece)并且理想地以整块从模具中取出。

4、常规可固化粘合剂材料基于聚氨酯、环氧树脂、丙烯酸酯、或其他化学成分。常规可固化粘合剂材料无法提供用作模具封堵材料所必需的性质。例如,公知基于环氧树脂的商业粘合剂组合物用于提供基材粘合强度为2000psi或更多的已固化粘合部(curedbond)。常规环氧粘合剂还被设计成提供内聚性破坏模式,例如,已固化粘合剂在内部破坏,从而使已固化粘合剂牢固地粘合到被粘物表面。内聚性破坏模式在结构粘合应用中使用的环氧粘合剂中是期望的,因为其是已固化粘合部可以安全使用的极限载荷的可靠指示。高强度和内聚性破坏模式允许常规环氧粘合剂用于在高负载应用(如船和航空器)中使用的结构复合材料。常规可固化粘合剂不适合用作封堵材料,因为其会牢固地粘合到模具表面,并且内聚性破坏模式会使得难以或不可能从模具去除已固化封堵材料,从而导致昂贵的重新加工或者模具的损耗。

5、可固化有机硅粘合剂可以提供较低的粘合强度。然而,一些有机硅材料会迁移,并且引起与后续可固化材料的粘合问题。

6、复合模塑材料还会牢固地粘合到已固化模具封堵材料,从而使得难以从模具取出已固化部分。使用脱模剂(mold release)可以有助于容易地从模具和/或已固化封堵材料取出已固化部分。然而,施加脱模剂增加了模塑操作的额外的劳动密集型步骤。此外,在可以施加脱模剂之前必须使封堵材料固化,从而为模塑操作增加了不希望的复杂性和时间。

7、仍然需要可以满足大部分或全部上述要求的可固化封堵材料。

技术实现思路

1、本公开的一个方面提供令人满意的两部分可固化封堵材料,所述两部分可固化封堵材料包含第一部分和第二部分,所述第一部分包含硫醇化合物,并且所述第二部分包含(甲基)丙烯酸酯官能的聚烯烃聚合物。

2、在一个实施方案中,硫醇化合物具有大于或等于2的硫醇官能度。

3、在一个实施方案中,(甲基)丙烯酸酯官能的聚烯烃聚合物包含苯氧基烷基(甲基)丙烯酸酯官能团。

4、在一个实施方案中,当使用搭接剪切测试测试时,双组分可固化封堵材料具有至少15肖氏a的室温固化硬度和/或至少30肖氏a的加热固化硬度和/或不超过1000psi、优选地小于600psi、更优选地小于300psi的粘合强度,并且搭接剪切测试样品表现出至少一些粘附破坏。

5、在一个实施方案中,双组分可固化封堵材料不含有机硅聚合物和硅氧烷聚合物。

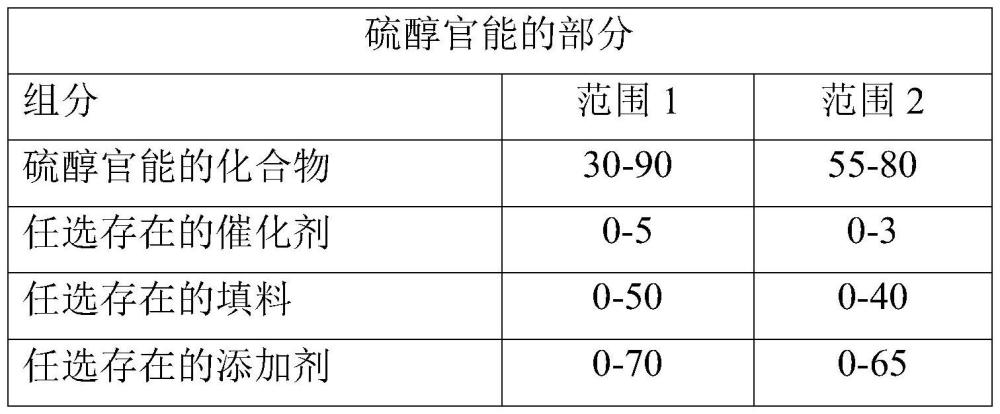

技术特征:1.可固化的双组分模具封堵材料,所述可固化的双组分模具封堵材料包含:

2.如权利要求1所述的可固化的双组分模具封堵材料,其中硫醇部分化合物是硫醇封端的低聚物或聚合物。

3.如权利要求1所述的可固化的双组分模具封堵材料,其中硫醇部分化合物具有2或更大的平均官能度。

4.如权利要求1所述的可固化的双组分模具封堵材料,其中所述(甲基)丙烯酸酯官能的聚合物中的所述聚烯烃链段选自聚丁烯、聚异丁烯、聚丁二烯、聚异戊二烯、及其组合。

5.如权利要求1所述的可固化的双组分模具封堵材料,其中所述(甲基)丙烯酸酯官能的聚合物包含通过芳基连接的两个聚烯烃链段。

6.如权利要求1所述的可固化的双组分模具封堵材料,其中每个(甲基)丙烯酸酯官能团在末端定位,并且通过-(苯基-o-烷基)-连接基团连接到聚烯烃链段。

7.如权利要求1所述的可固化的双组分模具封堵材料,其中所述填料、所述催化剂、所述添加剂或其组合在所述硫醇部分、所述(甲基)丙烯酸酯部分、或者所述硫醇部分和所述(甲基)丙烯酸酯部分两者中。

8.如权利要求1所述的可固化的双组分模具封堵材料,其中所述反应性稀释剂由多官能甲基丙烯酸酯单体组成。

9.如权利要求1所述的可固化的双组分模具封堵材料,其中所述固化反应产物具有至少70%、优选地80%、更优选地大于90%的粘附破坏模式。

10.如权利要求1所述的模具封堵材料,其中所述混合的模具封堵材料具有1-30分钟的胶凝时间;和/或1-60分钟的表干时间;和/或1-168小时的室温固化时间。

11.如权利要求1所述的可固化的双组分模具封堵材料,其中所述固化反应产物具有20-80肖氏a的室温固化硬度;和/或20-90肖氏a的耐热性。

12.如权利要求1-11中任一项所述的可固化的双组分模具封堵材料用于暂时且可逆地修改模具的用途。

技术总结本公开总体上涉及两部分粘合剂组合物,所述两部分粘合剂组合物包含硫醇部分和(甲基)丙烯酸酯官能的部分,所述硫醇部分包含具有硫醇官能团的组分,所述(甲基)丙烯酸酯官能的部分包含具有(甲基)丙烯酸酯官能团的聚烯烃聚合物。当混合时,组合物固化成以下形式:所述形式提供硬度但相对低的对基材的粘合强度,并且可以容易且简单地从金属和其他表面去除而几乎没有残余物。技术研发人员:金淑华,郑志明,刘中蔚,刘雅琳,C·维尔奥斯基,K·J·韦尔奇受保护的技术使用者:汉高股份有限及两合公司技术研发日:技术公布日:2024/6/26本文地址:https://www.jishuxx.com/zhuanli/20240718/257198.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表