一种自组装调驱体系及其制备方法与流程

- 国知局

- 2024-08-02 17:45:29

本发明属于油田化学,具体涉及一种自组装调驱体系及其制备方法。

背景技术:

1、

2、三次采油具有技术高、投入多、采收率高、效益大的特点。从驱油原理上分,三次采油技术主要包括气体混相驱、化学驱、热力驱等。在化学驱中,三元复合驱提高采收率可达20%ooip(原油原始地质储量)左右,但该技术投资大、成本高,但是引入较多对油藏造成污染的液体,采收率一般降为12%ooip左右,但是聚合物驱技术的研究成熟度和应用效果均优于三元驱在内的其他化学驱技术。聚合物驱是化学驱油中发展最为成熟的方法,是降低含水量、提高油田采收率、保证原油产量稳定增长、实现“老油田不老”的关键技术。

3、当前高温高盐油藏环境对聚合物驱油体系增粘性能提出更高的要求,以目前的技术水平,大部分的聚合物处于常规聚丙烯酰胺性能边界以外,难以开展聚合物驱及相关化学驱;而国内外研究开发的相关产品中,能够达到高温高盐应用需求的聚合物产品主要有超高分子量磺化改性聚合物和耐温耐盐活性功能聚合物两种类型,例如法国snf公司、美国肯优的磺化改性类产品,以丙烯酰胺和丙烯酸共聚物为基础,引入amps,n-乙烯吡咯烷酮、丙烯磺酸等大位阻和耐水解基团,如an、sav系列产品,高温高盐油藏条件下1500mg/l聚合物粘度达到18mpa·s。中石化北京化工研究院、四川光亚公司、美国埃克森研究与工程公司等对耐温抗活性聚合物做了大量的研究,疏水基团的引入促进了聚合物间的分子缔合作用,所构筑的空间网络结构也有效提高了聚合物体系的耐温耐盐性能,并且赋予聚合物一定程度的活性,具有分散原油的性能。

4、耐温耐盐聚合物在应用中存在使用浓度大、综合成本高的问题,且聚合物耐温耐盐性能难以满足效益开发需求。因此研发合适的聚合物及其驱油体系,解决高温高盐条件下性能降低以及目前驱油体系综合应用成本较高的难题,以适应更广泛的油藏条件并实现经济有效的开发,是目前我们迫切需要解决的问题。

技术实现思路

1、发明目的:为了克服常规聚合物难以大幅度提高聚合物中耐温耐盐单体的含量,高温高盐油藏条件下分子链蜷曲导致流度控制能力变差的不足,本发明提供一种自组装调驱体系及其制备方法,其不仅能够实现耐温、耐盐特性的自由调控,降低驱油剂使用浓度10~30%,实现降本增效。

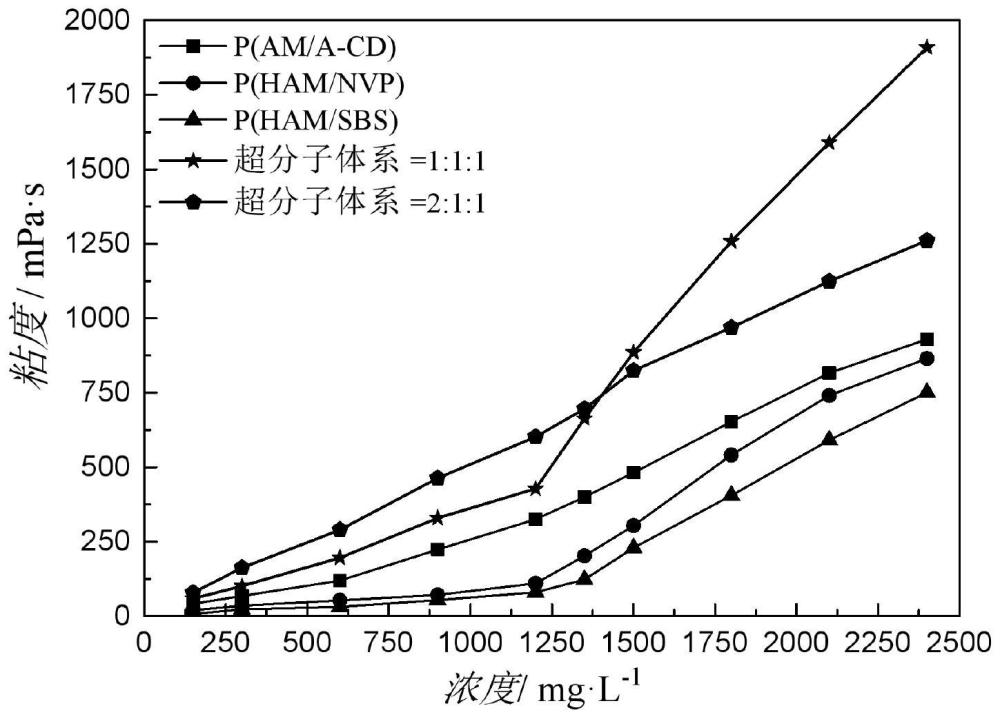

2、本技术拟通过构筑超分子聚合物自组装驱油体系的研究思路,提升驱油体系在低浓度下的增粘效果。打破传统聚合物所有功能单体聚合为一个大分子的合成思路,将耐温耐盐功能单元、抗水解功能单元以及超分子功能单元(环糊精主体聚合物)分别构筑聚合物分子,然后通过超分子作用力,将各功能聚合物自组装为具有高耐温耐盐特性的驱油体系。受限于不同功能基团的竞聚率差异,传统方法难以大幅度提高聚合物中耐温耐盐单体的含量,否则会导致聚合物溶解性降低甚至不溶。本专利通过相互作用力非共价键构筑超分子聚合物驱油体系,实现耐温、耐盐特性的自由调控,同时显著降低驱油剂使用浓度,实现降本增效。

3、技术方案:一种自组装调驱体系,所述自组装调驱体系由环糊精主体聚合物、抗水解功能单元以及耐温耐盐功能单元和作为溶剂的水组成,所述环糊精主体聚合物为具有式(i)所示结构的聚合物,所述抗水解功能单元为具有式(ⅱ)所示结构的聚合物,所述耐温耐盐功能单元为具有式(ⅲ)所示结构的聚合物,其中:

4、

5、其中:

6、r1、r2各自独立的选自c7~c18直链烷基;

7、a、b为正整数,且a:b=(80~99):(1~20);

8、c、d为正整数,且c:d=(90~99):(1~10);

9、e、f为正整数,且e:f=(85~99):(1~15)。

10、进一步地,所述环糊精主体聚合物的粘均分子量为100万~2000万;

11、所述抗水解功能单元的粘均分子量为100万~1000万;

12、所述耐温耐盐功能单元的粘均分子量为100万~1000万。

13、进一步地,所述环糊精主体聚合物、所述抗水解功能单元、所述耐温耐盐功能单元的摩尔比例为(0.1~10):(0.1~5):(0.1~5)。

14、进一步地,所述环糊精主体聚合物、所述抗水解功能单元以及所述耐温耐盐功能单元的质量之和与水的质量比为(0.05~1):100

15、更进一步地,所述水为去离子水。

16、一种自组装调驱体系的制备方法,包括以下步骤:

17、(1)环糊精主体聚合物的制备:

18、以丙烯酰胺、烯丙基环糊精为单体,在引发剂和作为溶剂的水存在条件下进行共聚反应,反应完成后即得到环糊精主体聚合物;

19、(2)抗水解功能单元的制备:

20、以n-长链烷基丙烯酰胺、n-乙烯基吡咯烷酮为单体,在引发剂和作为溶剂的水存在条件下,进行共聚反应,反应完成后即得到抗水解功能单元;

21、(3)耐温耐盐功能单元的制备:

22、以n-长链烷基丙烯酰胺、对苯乙烯磺酸钠为单体,在引发剂和作为溶剂的水存在的条件下进行共聚反应,反应完成后即得到耐温耐盐功能单元;

23、(4)自组装调驱体系的制备。

24、进一步地,所述引发剂为过硫酸钾与亚硫酸氢钠的混合物。

25、进一步地,以质量份计,步骤(1)包括以下步骤:

26、(11)、将15~24份的丙烯酰胺、1~4份烯丙基环糊精以及75~83份的去离子水置于反应器中,然后向其中通入氮气或惰性气体,不断搅拌使之溶解得到反应液;

27、(12)、将反应器置于恒温水浴装置中,恒温水浴至少2小时,在恒温水浴期间,连续向反应液中通入氮气或惰性气体,并连续搅拌使反应液变得澄清;随后向反应液中注入0.1~1.0份的过硫酸钾水溶液,静置至少15min后再次注入0.1~1.0份的亚硫酸氢钠水溶液;

28、(13)、反应液搅拌至少5min后,停止搅拌,并将反应器密封放置,得透明胶状产物,取出剪成小块,用丙酮沉淀提纯至少三次,通过真空干燥、造粒后得到环糊精主体聚合物。

29、更进一步地,步骤(12)中所述过硫酸钾水溶液的质量浓度为1.0%~5.0%;步骤(12)中所述亚硫酸氢钠溶液的质量浓度为1.0%~5.0%。

30、更进一步地,步骤(12)中恒温水浴的温度为10~30℃。

31、进一步地,以质量份计,步骤(2)包括以下步骤

32、(21)、将5~25份的n-长链烷基丙烯酰胺、0.1~5份的n-乙烯基吡咯烷酮、70~90份的去离子水置于反应器中,然后向其中通入氮气或惰性气体,不断搅拌使之溶解得到反应液;

33、(22)、将反应器置于恒温水浴装置中,然后恒温水浴至少2小时,在恒温水浴期间,连续向反应器的反应液中通入氮气或惰性气体,并连续搅拌使反应液变得澄清,随后向其中注入0.1~1.0份过硫酸钾水溶液,静置至少15min后再注入0.1~1.0份亚硫酸氢钠水溶液;

34、(23)、反应液搅拌至少5min,停止搅拌,并将反应器密封放置,得透明胶状产物,取出剪成小块,用丙酮沉淀提纯至少三次,通过真空干燥、造粒后即得到抗水解功能单元。

35、更进一步地,步骤(22)中所述过硫酸钾水溶液的质量浓度为1.0%~5.0%;步骤(22)中所述亚硫酸氢钠水溶液的质量浓度为1.0%~5.0%。

36、更进一步地,步骤(22)中恒温水浴的温度为10~30℃。

37、进一步地,以质量份计,步骤(3)包括以下步骤

38、(31)、将5~25份的n-长链烷基丙烯酰胺、0.1~10份的对苯乙烯磺酸钠、70~90份的去离子水置于反应器中,然后向其中通入氮气或惰性气体,不断搅拌使之溶解得到反应液;

39、(32)、将反应器置于恒温水浴装置中,然后恒温水浴至少2小时,恒温水浴期间连续向反应液中通入氮气或惰性气体,并连续搅拌使反应液变得澄清,随后向反应液中注入0.1~1.0份过硫酸钾水溶液,静置至少15min后再注入0.1~1.0份亚硫酸氢钠水溶液;

40、(33)、反应液搅拌至少5min,停止搅拌,并将反应器密封放置,得透明胶状产物,取出剪成小块,用丙酮沉淀提纯至少三次,通过真空干燥、造粒后即得到耐温耐盐功能单元。

41、更进一步地,步骤(32)中所述过硫酸钾水溶液的质量浓度为1.0%~5.0%;步骤(32)中所述亚硫酸氢钠水溶液的质量浓度为1.0%~5.0%。

42、更进一步地,步骤(32)中恒温水浴的温度为10~30℃。

43、进一步地,步骤(4)包括以下步骤:

44、(41)、配制环糊精聚合物水溶液;

45、(42)、配制抗水解功能单元水溶液;

46、(43)、配制耐温耐盐功能单元水溶液;

47、(44)、配制自组装调驱体系。

48、更进一步地,以质量份计,步骤(41)的具体步骤如下:

49、将0.1~0.5份的步骤(1)得到的环糊精聚合物溶于100~200份的水中得到混合液,然后将混合液高速搅拌至少5分钟,然后将其置于水浴装置中低速搅拌至少0.5小时得到聚合物溶液,随后停止搅拌,将聚合物溶液放入恒温装置中进行老化,完成后即得到老化后的环糊精聚合物水溶液。

50、更更进一步地,步骤(41)中高速搅拌的搅拌速度为300~800rpm;步骤(41)中低速搅拌的搅拌速度为50~150rpm。

51、更更进一步地,步骤(41)中将聚合物溶液放入恒温装置中进行老化,其中:

52、老化温度为25~45℃,老化时间为10~20小时。

53、更更进一步地,水浴装置的水浴温度控制在在40~50℃。

54、更进一步地,以质量份计,步骤(42)的具体步骤如下:

55、将0.01~0.2份的步骤(2)得到的抗水解功能单元溶于100~200份的水中得到混合液,然后将混合液高速搅拌至少5分钟,再将其置于水浴装置中低速搅拌至少0.5小时得到聚合物溶液,随后停止搅拌,将聚合物溶液放入恒温装置中进行老化,完成后得到老化后的抗水解功能单元水溶液。

56、更更进一步地,步骤(42)中高速搅拌的搅拌速度为300~800rpm;步骤(42)中低速搅拌的搅拌速度为50~150rpm。

57、更更进一步地,步骤(42)中将聚合物溶液放入恒温装置中进行老化,其中:

58、老化温度为25~45℃,老化时间为10~20小时。

59、更更进一步地,水浴装置的水浴温度控制在在40~50℃。

60、进一步地,以质量份计,步骤(43)的具体步骤如下:

61、将0.01~0.2份的步骤(3)得到的耐温耐盐功能单元溶于100~200份水中得到混合液,先将混合液高速搅拌至少5分钟,再将其置于水浴装置中低速搅拌至少0.5小时得到聚合物溶液,随后停止搅拌,将聚合物溶液放入恒温装置中老化,完成后即得到老化后的耐温耐盐功能单元水溶液。

62、更更进一步地,步骤(43)中高速搅拌的搅拌速度为300~800rpm;步骤(43)中低速搅拌的搅拌速度为50~150rpm。

63、更更进一步地,步骤(43)中将聚合物溶液放入恒温装置中进行老化,其中:

64、老化温度为25~45℃,老化时间为10~20小时。

65、更更进一步地,水浴装置的水浴温度控制在在40~50℃。

66、更进一步地,步骤(44)的具体步骤如下:

67、将步骤(41)得到的环糊精聚合物水溶液、步骤(42)得到的抗水解功能单元水溶液、步骤(43)得到的耐温耐盐功能单元水溶液混合,然后向其中再加入适量水,混合后得到混合液,然后将混合液置于水浴装置中,低速搅拌一段时间后,随后静置一段时间即得到自组装调驱体系,其中:

68、混合液中所述环糊精主体聚合物、所述抗水解功能单元以及所述耐温耐盐功能单元的质量之和与水的质量比为(0.05~1):100。

69、更进一步地,步骤(44)中所述水浴装置的水浴温度控制在25~45℃。

70、更更进一步地,步骤(44)中低速搅拌的搅拌速度为50~150rpm;

71、步骤(44)中低速搅拌的搅拌时间为至少10分钟;

72、步骤(44)中静置时间为至少1小时。

73、发明效果:本发明公开的一种自组装调驱体系及其制备方法具有以下有益效果:

74、1、本发明将利用主体聚合物上环糊精结构单元与长链烷基疏水基团间的超分子识别作用,将抗水解基团单元、耐温耐盐功能基团单元接枝到主体聚合物中,通过调节抗水解功能基团、耐温耐盐功能基团的比例,调控聚合物体系的耐温耐盐性能。

75、2、利用超分子自组装作用,显著提高了聚合物体系中功能基团的含量,提升了低浓度下的增粘效果,克服了现有驱油剂在高温高盐油藏条件下分子链蜷曲、粘度降低的问题。

76、3、本发明驱油剂从超分子自组装的角度出发,结合抗水解功能单元、耐温耐盐功能单元,改善了聚合物在高温高盐油藏中的增粘效果和流度控制能力,应用潜力巨大。

本文地址:https://www.jishuxx.com/zhuanli/20240718/257201.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表