一种水性双组份丙烯酸聚氨酯涂料的制备方法与流程

- 国知局

- 2024-08-02 17:50:25

本发明涉及涂料制备,具体为一种水性双组份丙烯酸聚氨酯涂料的制备方法。

背景技术:

1、双组分丙烯酸聚氨酯涂料是一类新型涂料,由于其分子结构中同时含有氨基甲酸酯链段及丙烯酸的碳-碳长链段,因而结合了这两类涂料各自的优点,受到了人们的广泛关注。

2、现有技术中,制备得到的双组分丙烯酸聚氨酯涂料普遍存在有voc较高的问题,为了降低双组分丙烯酸聚氨酯涂料的voc,常采用高固低粘且交联活性高的多异氰酸酯固化剂和高固低粘的羟基丙烯酸树脂合成的技术路线,可以得到高光泽,高丰满度的涂层,但由于高固低粘树脂通常采用小分子树脂进行聚合,使得涂料的耐冲击性、耐高温性和耐候性能显著降低。

3、因此,提供一种耐候性好耐高温性强的双组份丙烯酸聚氨酯涂料的制备方法是目前需要解决的技术问题。

技术实现思路

1、本发明的目的在于提供一种水性双组份丙烯酸聚氨酯涂料的制备方法,以解决背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

3、一种水性双组份丙烯酸聚氨酯涂料的制备方法,包括以下步骤:

4、步骤s1、准备以下重量份原料:90-110份a组分和15-25份b组分;

5、步骤s2、按重量份,将a组分和b组分混合均匀,得到水性双组份丙烯酸聚氨酯涂料。

6、进一步的,a组分的制备方法,包括以下步骤:

7、步骤a1、准备以下重量份原料:20-25份去离子水、0.2-1份水性分散剂、0.1-0.3份水性消泡剂、25-35份钛白粉、40-55份水性羟基丙烯酸树脂、0.1-0.3份三乙胺、2-5份成膜助剂和0.1-1份增稠剂;

8、步骤a2、按重量份,将去离子水、水性分散剂、水性消泡剂和钛白粉搅拌均匀,研磨至细度小于15μm,边搅拌边加入水性羟基丙烯酸树脂、三乙胺、成膜助剂和增稠剂,搅拌均匀,得到a组分。

9、进一步的,水性分散剂为orotan 731a、byk-190、tego 755w的一种或多种按任意比混合而成。

10、进一步的,水性消泡剂为tego oamex 1488、byk-024和byk-028中一种或多种按任意比混合而成。

11、进一步的,成膜助剂为丙二醇甲醚、二丙二醇丁醚和乙二醇丁醚中的一种或多种按照任意比混合而成。

12、进一步的,增稠剂为羟乙基纤维素和羟甲基纤维素中的一种或多种按任意比混合而成。

13、进一步的, b组分的制备方法,包括以下步骤:

14、步骤b1、准备以下重量份原料:60-70份水性异氰酸酯固化剂和30-40份丙二醇乙醚醋酸酯;

15、步骤b2、将水性异氰酸酯固化剂和丙二醇乙醚醋酸酯混合均匀,得到b组分。

16、进一步的,水性羟基丙烯酸树脂的制备方法,包括以下步骤:

17、步骤c1、准备以下重量份原料:18-22份甲基丙烯酸甲酯、14-16份丙烯酸丁酯、4-6份甲基丙烯酸环己酯、2-3份甲基丙烯酸、0.8-1.2份磷酸氢二(甲基丙烯酰氧乙基)酯、2.5-3.5份过氧化苯甲酰叔丁酯、4-6份二丙二醇丁醚、1.5-2.5份丙二醇甲醚醋酸酯、1.6-2.4份2-(二甲氨基)乙醇、6-8份功能单体和45-50份去离子水;

18、步骤c2、将二丙二醇甲醚和丙二醇甲醚醋酸酯混合均匀,升温至155-165℃,滴加甲基丙烯酸甲酯、丙烯酸丁酯,甲基丙烯酸环己酯、甲基丙烯酸、磷酸氢二(甲基丙烯酰氧乙基)酯、功能单体和9/10重量份的过氧化苯甲酰叔丁酯的混合液a,控制在5h内滴完,滴毕,保温反应1-2h,再滴加剩余重量份过氧化苯甲酰叔丁酯,继续保温反应3.5-4.5h,保温结束后,降温至78-82℃,再滴加二甲基乙醇胺和1/2重量份去离子水的混合液b,再滴加剩余重量份去离子水,继续搅拌1-2h,得到水性羟基丙烯酸树脂。

19、进一步的,功能单体的制备方法,包括以下步骤:

20、步骤d1、将三羟甲基氨基甲烷和烯丙基缩水甘油醚超声分散于无水dmf中,边搅拌边滴加三乙胺和无水dmf的混合液c,控制在30min内滴完,滴毕,升温至65-75℃,搅拌反应6-8h,反应结束后,旋蒸去除溶剂,得到多羟基单体,其中,三羟甲基氨基甲烷、烯丙基缩水甘油醚、无水dmf和混合液c的用量比为3-5g:3.5-5.5g:45-55ml:15.2-15.3ml,混合液c中,三乙胺和无水dmf的用量比为0.2-0.3ml:15ml,在上述反应过程中,以无水dmf为溶剂,三乙胺为碱催化剂,三羟甲基氨基甲烷上的氨基和烯丙基缩水甘油醚发生开环酯化反应,得多羟基单体,多羟基单体的结构简式如下所示:

21、

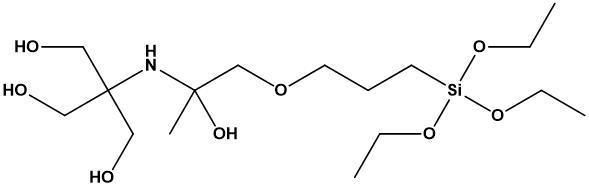

22、步骤d2、氮气保护条件下,将三乙氧基硅烷和甲苯混合均匀,升温至45-55℃,加入karstedt催化剂,搅拌30-60min,再滴加多羟基单体和异丙醇的混合液d,控制在10min内滴完,滴毕,升温至65-75℃,继续搅拌反应18-24h,反应结束后除去甲苯,得到有机硅单体,有机硅单体的结构简式如下所示:

23、

24、其中,三乙氧基硅烷、甲苯和混合液d的用量比为2-4ml:45-55ml:10ml,karstedt催化剂用量为15-20ppm,混合液d中,多羟基单体和异丙醇的用量比为3-4g:10ml,在上述反应过程中,在上述反应过程中,控制多羟基单体的物质的量略高于三乙氧基硅烷,使得三乙氧基硅烷上的活性si-h能够被充分消耗掉,在上述反应过程中,以甲苯为溶剂,在卡斯特催化剂的催化作用下,多羟基单体上的不饱和双键与三乙氧基硅烷发生硅氢加成反应,得到有机硅单体,反应过程中,控制多羟基单体的物质量略高于三乙氧基硅烷,确保三乙氧基硅烷上的活性si-h能够被充分消耗掉的同时,制备得到的有机硅单体上剩余的不饱和双键仍能参与到后续的反应过程中;

25、步骤d3、氮气保护下,将3-(4-吡啶基)丙烯酸加入无水dmf中,搅拌均匀,再加入n,n-二环己基碳二亚胺、4-二甲氨基吡啶和有机硅单体,升温至65-75℃,搅拌反应4-6h,反应结束后,抽滤,滤饼用无水乙醇和去离子水分别洗涤2-4次,冷冻干燥,得到改性单体,其中,3-(4-吡啶基)丙烯酸、无水dmf、n,n-二环己基碳二亚胺、4-二甲氨基吡啶和有机硅单体的用量比为1-2g:35-45ml:1.2-2.4ml:0.9-1.8g:2.8-5.6g,在上述反应过程中,以无水dmf为溶剂,4-二甲氨基吡啶为催化剂,n,n-二环己基碳二亚胺为脱水剂,3-(4-吡啶基)丙烯酸上的羧基与有机硅单体上的氨基发生酰胺化反应,得到改性单体,其结构式如下:

26、

27、步骤d4、将改性单体超声分散于无水dmf中,加入羧基化β环糊精和对甲苯磺酸,升温至100-120℃,搅拌反应2-4h,减压反应2-4h,然后再次加入羧基化β环糊精和对甲苯磺酸,氮气保护下,搅拌反应2-4h,减压反应2-4h,反应结束后,旋蒸去除无水dmf,降温至室温,得到功能单体,其中,改性单体、无水dmf、羧基化β环糊精和对甲苯磺酸的用量比为2.5-3.5g:60-70ml:2-4g:0.09-0.15g,再次加入羧基化β环糊精用量为首次加入羧基化β环糊精的1.5倍,两次加入对甲苯磺酸质量相同,先使改性单体的-oh与羧基化β环糊精的-cooh发生酯化反应,再使羧基化β环糊精的羟基与羧基化β环糊精的羧基发生酯化反应,得到功能单体,反应过程中,控制改性单体的物质的量两倍与羧基化β环糊精的物质的量,使得制备得到的功能单体上仍存留有活性羟基能够参与后续的反应过程中。

28、进一步的,羧基化β环糊精的制备方法,包括以下步骤:

29、将β环糊精溶于质量分数为25%的氢氧化钠溶液中,升温至45-55℃,滴加氯乙酸和去离子水的混合液e,控制在30min内滴完,滴毕,升温至60-70℃,继续搅拌反应4-6h,反应结束后,用1m盐酸溶液调节ph至中性,加入甲醇沉淀,静置1-2h,离心,真空55℃下干燥6-12h,得到羧基化β环糊精,其中,β环糊精、氢氧化钠溶液、混合液e和甲醇的用量比为10-20g:180-220ml:50ml:20-40ml,混合液e中,氯乙酸和去离子水的用量比为2.6-5g:50ml,在上述反应过程中,在碱性条件下,β环糊精上的活性羟基与氯乙酸发生酰基化反应,再与甲醇经醇解反应,得到羧基化β环糊精,在上述反应过程中,控制氯乙酸的物质的量略高于三倍当量的β环糊精。

30、现有技术相比,本发明具有以下有益效果:为了提高聚氨酯涂料的耐候性和耐高温性,本发明加入了功能单体,该功能单体含有活性羟基,有机硅氧烷结构、吡啶基、酯基和β环糊精结构,活性羟基一方面能够与异氰酸酯基发生化学反应,提高涂料体系的交联度,使分子间的结合力变强,提高了涂料的力学性能,另一方面作为锚固点,与羧基化β环糊精的羧基发生酯化反应,进一步提高交联度,提高涂料的力学性能,有机硅氧烷结构的存在一方面与吡啶环共同提高涂料的耐高温性能,另一方面在涂料中形成聚硅氧烷丙烯酸酯嵌段共聚物,提高涂料的耐候性,同时吡啶基、酯基和β环糊精结构能够作为锚基与颜料粒子表面通过多点吸附结合,在功能单体的超支化结构的支撑下,钛白粉分子间不易发生团聚堆砌现象,提高了填料的分散稳定性,进一步提高了涂料的耐候性和耐高温性能,羧基化β环糊精具有稠合多脂环刚性结构,刚性大、耐热性好,将其引入丙烯酸酯,能进一步提高涂料的耐高温性和力学性能。

本文地址:https://www.jishuxx.com/zhuanli/20240718/257630.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表