一种稀土掺杂氧化钇锆喷涂材料及涂层制备方法和应用与流程

- 国知局

- 2024-08-02 17:51:33

本发明涉及稀土材料制备领域,更具体的说是涉及一种稀土掺杂氧化钇锆喷涂材料及涂层制备方法。

背景技术:

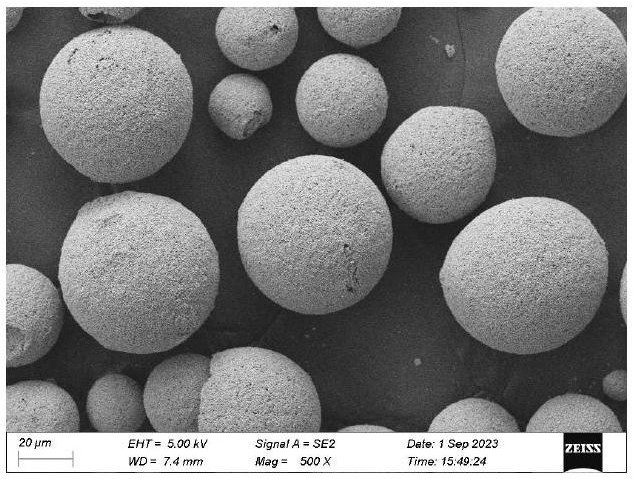

1、喷涂材料,是用于热喷涂技术使工件表面获得所需涂层的材料。喷涂材料依组成结构可分为单组元喷涂材料、合金喷涂材料、复合型喷涂材料和混合型喷涂材料四类。

2、申请号为201310384218.7的专利文献“低碳钢表面钛-氮-碳-铝-氧纳米陶瓷涂层及制备方法”,公开了一种纳米陶瓷涂层,该纳米陶瓷涂层构成如下:由钢基材表面向外顺序依次为氮化钛层,碳化钛层,氧化钛层和氧化铝层;所述纳米陶瓷涂层总厚度8~12微米,其各单层符合如下特征:氮化钛层厚度1~3微米,碳化钛层厚度2.5~3微米,氧化钛层厚度0.5~1微米,氧化铝层厚度4~5微米。由此可知,该纳米陶瓷涂层,是多层结构,每层有不同的纳米材料构成,因此,对于基材的保护较为理想,有一定的耐腐性能和耐磨性能,但仍有不足。

3、申请号为201210476363.3的专利文献“一种纳米复合涂层”,公开了一种纳米复合涂层,包括金属基体和纳米陶瓷涂层,在金属基体与纳米陶瓷涂层之间设有纳米金属打底层;所述纳米陶瓷涂层的成分为氧化铝和氧化铬化合物;所述金属打底层为镍铬;所述纳米陶瓷涂层中氧化铝成分重量比例为85%-95%,氧化铬成分重量比例为5%-15%。由此可知,该纳米复合涂层即是纳米陶瓷层,是以氧化铝为主要成分的陶瓷材料,性能还是以氧化铝和氧化铬性能为主,是传统意义上的陶瓷材料,不同之处在于,涂层使用了纳米技术,另外为增加金属基体与纳米陶瓷层之间的联系,在两层之间增加了纳米金属打底层,虽然如此,性能上也没有改进,而且仍旧缺乏足够的韧性。

4、上述现有技术中提供的喷涂材料流动性不好,球形度不高,因喷涂粉末成分不均匀造成涂层硬度和耐磨性不佳。因此,亟待提供一种新的热喷涂粉末以提高该热喷涂粉末形成的热喷涂层的耐磨性。

技术实现思路

1、有鉴于此,本发明提供了一种稀土掺杂氧化钇锆喷涂材料及涂层制备方法和应用。

2、为了实现上述目的,本发明采用如下技术方案:

3、一种稀土掺杂氧化钇锆喷涂材料,包括:碳酸镧铈、碳酸钇、氧化铝、羟乙基纤维素、十二烷基苄基氯化铵、正庚烷、去离子水、桃胶粉与氧化锆。

4、优选的,所述碳酸镧铈、碳酸钇、氧化铝、羟乙基纤维素、十二烷基苄基氯化铵、正庚烷、去离子水、桃胶粉与氧化锆的质量比为:(0.01-5):(8-20):(0.1-5):(0.1-3):(0.01-0.5):(1-3):(150-250):(0.05-3):100。

5、本发明制备的稀土掺杂钇稳定氧化锆喷涂材料球形度高,流动性好。由于稀土元素在涂层材料中应用,使喷涂涂层晶粒细化、净化晶界组织、产生固溶强化的作用。羟乙基纤维素具有很好的分散作用,在砂磨机细磨时,可减少粉体团聚,降低研磨时间。桃胶粉作用是喷雾造粒过程中的粘结剂,有助于颗粒之间的均匀团聚,同时磨粉过程中加入的羟乙基纤维素有成膜作用,可提高喷雾造粒过程中粉体的球形度。磨粉过程中,因为粉体细化后粘度增加,会出现很多气泡,影响磨粉过程,正庚烷的加入可以起到消泡作用。本发明制备成本低,粒度可控,流动性好,获得的涂层硬度高,耐磨性能好。

6、本发明的另一个目的在于提供一种稀土掺杂氧化钇锆喷涂材料涂层的制备方法,包括以下步骤:

7、(1)按上述稀土掺杂氧化钇锆喷涂材料中比例称量各成分,并将碳酸镧铈、碳酸钇、氧化锆、氧化铝、羟乙基纤维素、十二烷基二甲基苄基氯化铵、正庚烷以及部分去离子水配制成浆液,常温下在砂磨机中循环细磨,获得混合浆料;

8、(2)在剩余去离子水中加入桃胶粉,经混合加热保温后得到桃胶粉溶胶,将得到的混合浆料加入桃胶粉溶胶常温搅拌,进行喷雾造粒,获得前驱体粉体;将得到的前驱体粉体进行高温煅烧,获得球形喷涂粉,即所述稀土掺杂氧化铝钛喷涂材料;

9、(3)采用等离子喷涂工艺,喷涂功率为15-32kw,电压为40-55v,电流为360-560a,氩气气流量为25-45l/min,送粉速率为40-60g/min,喷涂距离为10-25cm,涂层厚度是80-150μm。

10、优选的,步骤(1)中循环细磨过程分为两步,首先用粒径为0.3mm锆珠细磨30-40min,砂磨机转速为1500-2000r/min,再选用粒径为0.1mm锆珠细磨60-90min,砂磨机转速为2000-2500r/min。

11、优选的,所述砂磨机的转速为2000-2500r/min,砂磨机中锆珠与混合浆料中氧化锆质量比为(1-3):1。

12、本发明喷雾造粒前对原料的充分细磨,会在后续的烧结及喷涂过程,使各个物料充分发生固相反应,对涂层产生弥散强化作用,提高涂层硬度及耐磨性能。

13、优选的,步骤(2)中,桃胶粉与剩余去离子水的质量比为1:(3.5-5);加热保温为在90℃下保温3-6h。

14、桃胶粉适量加入对微纳米氧化物颗粒团聚起到至关重要的作用,有利于颗粒之间的粘结,喷雾造粒时更容易获得球形颗粒。

15、优选的,所述喷雾造粒的参数为:进风温度为120-200℃,出风温度为60-130℃,进料速度为30-45ml/min,转速为9000r/min-18000r/min。

16、采用上述参数可对造粒粉体的粒度范围进行准确控制。

17、优选的,所述煅烧为在1300℃下煅烧3h。可使造粒粉体中的有机物充分分解挥发,同时使造粒粉体中的镧铈、钇、锆发生固溶反应。

18、优选的,稀土掺杂氧化钇锆喷涂材料的中位粒径d50为35-75μm。能够使喷涂粉体流畅均匀的通过等离子喷涂送粉器,保证涂层质量均匀一致。

19、本发明还有一个目的在于提供上述的稀土掺杂氧化钇锆喷涂材料涂层的制备方法制得的稀土掺杂氧化钇锆喷涂材料涂层在电子陶瓷、刀具、燃气喷嘴中的应用。

20、经由上述的技术方案可知,与现有技术相比,本发明具有如下有益效果:

21、本发明与原有的氧化钇锆喷涂粉体相比,采用碳酸镧铈及氧化铝对氧化钇锆进行改性,提高其喷涂粉体耐磨性的同时,可改变原有白色涂层。在汽车大轴、机械传动轴等与润滑油接触的场景方面具有应用前景。

技术特征:1.一种稀土掺杂氧化钇锆喷涂材料,其特征在于,包括:碳酸镧铈、碳酸钇、氧化铝、羟乙基纤维素、十二烷基苄基氯化铵、正庚烷、去离子水、桃胶粉与氧化锆。

2.根据权利要求1所述的一种稀土掺杂氧化钇锆喷涂材料,其特征在于,所述碳酸镧铈、碳酸钇、氧化铝、羟乙基纤维素、十二烷基苄基氯化铵、正庚烷、去离子水、桃胶粉与氧化锆的质量比为:(0.01-5):(8-20):(0.1-5):(0.1-3):(0.01-0.5):(1-3):(150-250):(0.05-3):100。

3.一种稀土掺杂氧化钇锆喷涂材料涂层的制备方法,其特征在于,包括以下步骤:

4.根据权利要求3所述的一种稀土掺杂氧化钇锆喷涂材料涂层的制备方法,其特征在于,步骤(1)中循环细磨过程分为两步,首先用粒径为0.3mm锆珠细磨30-40min,砂磨机转速为1500-2000r/min,再选用粒径为0.1mm锆珠细磨60-90min,砂磨机转速为2000-2500r/min。

5.根据权利要求3所述的一种稀土掺杂氧化钇锆喷涂材料涂层的制备方法,其特征在于,砂磨机中锆珠与混合浆料中氧化锆质量比为(1-3):1。

6.根据权利要求3所述的一种稀土掺杂氧化钇锆喷涂材料涂层的制备方法,其特征在于,所述喷雾造粒的参数为:进风温度为120-200℃,出风温度为60-130℃,进料速度为30-45ml/min,转速为9000r/min-18000r/min。

7.根据权利要求3所述的一种稀土掺杂氧化钇锆喷涂材料涂层的制备方法,其特征在于,步骤(2)中桃胶粉与剩余去离子水的质量比为1:(3.5-5);加热保温为在90℃下保温3-6h。

8.根据权利要求3所述的一种稀土掺杂氧化钇锆喷涂材料涂层的制备方法,其特征在于,所述煅烧为在1300℃下煅烧3h。

9.根据权利要求3所述的一种稀土掺杂氧化钇锆喷涂材料涂层的制备方法,其特征在于,稀土掺杂氧化钇锆喷涂材料的中位粒径d50为35-75μm。

10.如权利要求3-9任一项所述的稀土掺杂氧化钇锆喷涂材料涂层的制备方法制得的稀土掺杂氧化钇锆喷涂材料涂层在电子陶瓷、刀具、燃气喷嘴以及在在汽车大轴、机械传动轴与润滑油接触的场景方面中的应用。

技术总结本发明公开了一种稀土掺杂氧化钇锆喷涂材料及涂层制备方法和应用,属于稀土材料制备领域。稀土掺杂氧化钇锆喷涂材料包括碳酸镧铈、碳酸钇、氧化铝、羟乙基纤维素、十二烷基苄基氯化铵、正庚烷、去离子水、桃胶粉与氧化锆;通过将喷涂材料中各成分混合球磨得混合浆料,然后与桃胶粉混合搅拌后经喷雾造粒和等离子喷涂得到稀土掺杂氧化钇锆喷涂材料涂层。本发明与原有的氧化钇锆喷涂粉体相比,采用碳酸镧铈及氧化铝对氧化钇锆进行改性,提高其喷涂粉体耐磨性的同时,可改变原有白色涂层,使其变为黑色,在电子陶瓷、刀具、燃气喷嘴等领域具有应用前景。技术研发人员:赵永志,李志强,姚丽娜,鲁飞,张帅,辛博,闫宏伟,安东妮,班之川,杜晋文受保护的技术使用者:包头稀土研究院技术研发日:技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240718/257712.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。