一种耐温150℃的环氧热破胶膜及其制备方法

- 国知局

- 2024-08-02 17:54:16

本发明属于环氧树脂胶膜,尤其涉及一种耐温150℃的环氧热破胶膜及其制备方法。

背景技术:

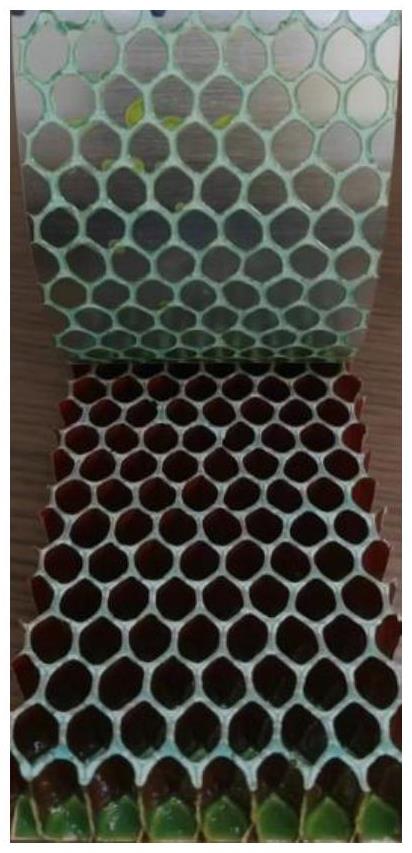

1、环氧热破胶膜是一种以环氧树脂为主体树脂所制得的胶粘剂,它既具有环氧胶膜工艺性好、粘接强度高和耐环境老化性能好等优点,还具有热破功能,即胶膜能够铺覆在蜂窝芯表面通过加热方式在蜂窝芯表面热破,热破后的胶膜能够均匀分布在蜂窝芯格边缘,增加了胶膜有效粘接面积提高了胶膜粘接性能,从而达了胶膜面密度低、粘接性能高的效果。降低胶膜面密度也对减轻复材自身重量起到一定作用,同时胶膜热破后不会堵塞蜂窝夹层结构用带孔面板上的孔眼,可用于吸声降噪蜂窝夹层结构件的粘接,保证吸声降噪效果。

2、市场上现有的环氧结构胶膜种类很多,但多不具备热破功能或耐热性能受限。国内已报道的具有热破功能的结构胶膜有黑龙江石化院研制的j-154胶膜和j-312l胶膜,两种产品解决了胶膜破孔困难的问题,其中j-154胶膜是国内最早被报道的具有热破功能的环氧胶膜,其耐温为80℃,破孔率仅为85%,j-312l胶膜的破孔率则大于98.0%,基本实现了完全热破,但由于其主体树脂为双官能环氧树脂,还加入了活性环氧稀释剂和硅烷偶联剂,因此降低了胶膜的耐热性能。从dma测试和力学性能测试结果可以看出,j-312l胶膜的使用温度一般不高于120℃,推荐的最佳使用温度为100℃,在150℃时剪切强度仅为5.4mpa,力学性能下降了80%以上,说明j-312l胶膜无法在150℃温度环境中长期使用。

技术实现思路

1、为解决上述技术问题,本发明提出了一种耐温150℃的环氧热破胶膜及其制备方法。

2、为实现上述目的,本发明提供了一种耐温150℃的环氧热破胶膜,按重量份数计,原料包括:改性环氧树脂50~80份、多官能度环氧树脂35~60份、增韧剂5~15份、触变剂1.5~6份、胺类固化剂3~15份、磷基化合物0.1~0.5份和脲类化合物2~6份;

3、所述改性环氧树脂包括质量比为(60~100)∶(5~10)的双酚a型环氧树脂和热塑性工程塑料。

4、进一步地,所述双酚a型环氧树脂包括e-54环氧树脂、e-51环氧树脂、e-44环氧树脂和601环氧树脂中的一种或几种;所述热塑性工程塑料包括聚酰胺、缩醛树脂、聚苯醚、聚对苯二甲酸乙二醇脂、聚醚醚酮、聚砜、聚芳醚砜和聚醚酰亚胺中的一种或几种。

5、进一步地,所述多官能度环氧树脂包括缩水甘油胺类四官能度环氧树脂、多酚型缩水甘油醚环氧树脂、4,5-环氧四氢邻苯二甲酸二缩水甘油酯和n,n,n',n'-四环氧丙基-4,4'-二氨基二苯甲烷中的一种或几种。

6、更进一步地,所述改性环氧树脂的制备方法包括以下步骤:将双酚a型环氧树脂和热塑性工程塑料在140~180℃、600~1200r/min条件下搅拌混合2~5h得到改性环氧树脂。

7、进一步地,所述热塑性工程塑料包括聚酰胺、缩醛树脂、聚苯醚、聚对苯二甲酸乙二醇脂、聚醚醚酮、聚砜、聚芳醚砜和聚醚酰亚胺中的一种或几种。

8、进一步地,所述增韧剂包括固体丁腈橡胶、端环氧基丁腈橡胶和端羧基液体丁腈橡胶中的一种或几种。

9、进一步地,所述触变剂为h070硅微粉、m5气相二氧化硅或h18气相二氧化硅。

10、进一步地,所述胺类固化剂包括二氰二胺、4,4-二氨基二苯砜、1,2-二氨基环己烷和间苯二胺中的一种或几种。

11、进一步地,所述磷基化合物为三苯基膦。

12、进一步地,所述脲类化合物为改性脲类化合物,结构式为:

13、。

14、本发明还提供了一种所述耐温150℃的环氧热破胶膜的制备方法,包括以下步骤:

15、按重量份数称取各原料,在改性环氧树脂中加入多官能度环氧树脂和磷基化合物,搅拌反应得到改性环氧树脂预聚物;

16、将增韧剂加入到所述改性环氧树脂预聚物中,搅拌反应得到增韧改性环氧树脂预聚物;

17、将触变剂、胺类固化剂和改性脲类化合物加入所述增韧改性环氧树脂预聚物中,抽真空混合,得到胶料;

18、将所述胶料压制成膜,得到所述耐温150℃的环氧热破胶膜。

19、进一步地,所述改性环氧树脂加入多官能度环氧树脂和磷基化合物后,在140~200℃、2000~4000r/min条件下搅拌混合1~3h。

20、进一步地,所述增韧剂与改性环氧树脂预聚物在80~100℃、600~1000r/min条件下搅拌混合2~4h。

21、进一步地,将所述增韧改性环氧树脂预聚物降温至40~60℃后,再与触变剂、胺类固化剂和改性脲类化合物在抽真空条件下混合10~40min。

22、进一步地,将所述胶料放在辊面温度为70~80℃制膜机中,预热10~15min后压制成膜。

23、进一步地,所述耐温150℃的环氧热破胶膜的厚度为0.05~0.25mm。

24、与现有技术相比,本发明具有如下优点和技术效果:

25、(1)本发明通过采用多官能环氧与双官能环氧的扩链反应实现环氧树脂的分子内增韧,并采用橡胶微粒预分散增韧剂进一步增韧得到复合增韧树脂体系,实现了环氧树脂的低粘度增韧,保证胶膜热破功能的实现。并进一步利用改性脲类化合物与胺类固化剂形成复合型固化促进体系,提高了胶膜固化物的耐热性能,提升了环氧热破胶膜的耐热等级。

26、(2)本发明制备的耐温150℃的环氧热破胶膜为分子量较高的增韧改性环氧树脂预聚物,不含溶剂或其他小分子,胶膜厚度均一,操作工艺性能良好,易揭取且能完整的铺覆在蜂窝芯表面,无流胶、塌陷和堆叠现象。胶膜破孔率可达99.0%以上,热破后的胶膜会在蜂窝芯格端部凝结成胶瘤,不会堵塞面板上的微孔,热破过程中无胶膜飞溅、流淌和拉丝的现象。对微穿孔板与蜂窝芯具有良好的粘接强度,在150℃温度环境中仍具有优异的粘接强度,提升了现有环氧热破胶膜的使用温度范围。

技术特征:1.一种耐温150℃的环氧热破胶膜,其特征在于,按重量份数计,原料包括:改性环氧树脂50~80份、多官能度环氧树脂35~60份、增韧剂5~15份、触变剂1.5~6份、胺类固化剂3~15份、磷基化合物0.1~0.5份和脲类化合物2~6份;

2.根据权利要求1所述的耐温150℃的环氧热破胶膜,其特征在于,所述双酚a型环氧树脂包括e-54环氧树脂、e-51环氧树脂、e-44环氧树脂和601环氧树脂中的一种或几种;

3.根据权利要求1所述的耐温150℃的环氧热破胶膜,其特征在于,所述多官能度环氧树脂包括缩水甘油胺类四官能度环氧树脂、多酚型缩水甘油醚环氧树脂、4,5-环氧四氢邻苯二甲酸二缩水甘油酯和n,n,n',n'-四环氧丙基-4,4'-二氨基二苯甲烷中的一种或几种。

4.根据权利要求1所述的耐温150℃的环氧热破胶膜,其特征在于,所述增韧剂包括固体丁腈橡胶、端环氧基丁腈橡胶和端羧基液体丁腈橡胶中的一种或几种;

5.根据权利要求1所述的耐温150℃的环氧热破胶膜,其特征在于,所述胺类固化剂包括二氰二胺、4,4-二氨基二苯砜、1,2-二氨基环己烷和间苯二胺中的一种或几种。

6.根据权利要求1中所述的耐温150℃的环氧热破胶膜,其特征在于,所述磷基化合物为三苯基膦,所述脲类化合物为改性脲类化合物,结构式为:

7.一种权利要求1~6任一项所述耐温150℃的环氧热破胶膜的制备方法,其特征在于,包括以下步骤:

8.根据权利要求7所述耐温150℃的环氧热破胶膜的制备方法,其特征在于,所述改性环氧树脂加入多官能度环氧树脂和磷基化合物后,在140~200℃、2000~4000r/min条件下搅拌混合1~3h。

9.根据权利要求7所述耐温150℃的环氧热破胶膜的制备方法,其特征在于,所述增韧剂与改性环氧树脂预聚物在80~100℃、600~1000r/min条件下搅拌混合2~4h。

10.根据权利要求7所述耐温150℃的环氧热破胶膜的制备方法,其特征在于,将所述胶料在70~80℃下压制成厚度为0.05~0.25mm的膜。

技术总结本发明提出了一种耐温150℃的环氧热破胶膜及其制备方法,属于环氧树脂胶膜技术领域。本发明的耐温150℃的环氧热破胶膜原料按重量份数计包括:改性环氧树脂50~80份、多官能度环氧树脂35~60份、增韧剂5~15份、触变剂1.5~6份、胺类固化剂3~15份、磷基化合物0.1~0.5份和脲类化合物2~6份,本发明采用多官能环氧与双官能环氧的扩链反应实现环氧树脂的分子内增韧,并采用橡胶微粒预分散增韧树脂体系,改性脲类化合物与胺类固化剂形成复合型固化促进体系,共同提高胶膜固化物的耐热性能,从而使胶膜对微穿孔板与蜂窝芯具有良好的粘接强度,在150℃温度环境中仍具有优异的粘接强度,提升使用温度范围。技术研发人员:王雪松,付刚,高堂铃,王冠,张晓男,吴健伟,赵汉清,何影翠,赵玉宇,段恒范,魏运召,孙鹏鹏,邵南,谢洋受保护的技术使用者:黑龙江省科学院石油化学研究院技术研发日:技术公布日:2024/7/11本文地址:https://www.jishuxx.com/zhuanli/20240718/257959.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。