一种绝缘、高焓值、高导热固-固相变材料及其制备方法与流程

- 国知局

- 2024-08-02 17:57:24

本发明涉及导热相变,具体涉及一种绝缘、高焓值、高导热固-固相变材料及其制备方法。

背景技术:

1、随着电子技术向高度集成化方向的发展,设备单位体积内所产生的热量急剧增加,电子设备通常并不能长时间高温工作,因此,散热是制约电气电子设备高功率密度化和高度集成化的瓶颈问题。在一些有条件进行安装散热器的设备上,通常可以使用高导热环氧树脂、高导热橡胶、高导热硅脂等产品配合散热器将内部的热量带走。但是在一些特殊存在间歇性快速发热,且无法安装散热器的场合则需要利用高导热相变材料的潜热来实现吸收或者释放大量的热量的同时,温度保持不变。

2、常见的导热相变材料是由膨胀石墨吸附相变材料,然后压制成特定的形状。其优点是导热系数较高,可以达到10w/m.k,焓值也较高,缺点是存在渗漏风险和具有导电性,因此其在电子元器件上应用有限制,需要采用绝缘的导热相变材料。

3、目前绝缘的导热相变材料通常由绝缘导热材料、相变材料、封装树脂组成。常用的绝缘导热材料包括氧化铝、氮化铝、氮化硼等,这些导热材料通常需要添加50%甚至90%以上才能获得较高的导热性;导热相变材料的焓值与相变材料的本身焓值及添加量直接相关;防渗漏要求封装树脂对相变材料要有非常好的包裹和锁定功能,让相变材料在相变前后均不会渗漏,这对封装树脂的结构也有非常高的要求。导热系数高就需要添加更多的导热材料,焓值高就需要添加更多的相变材料,而为了防渗漏就需要添加更多的封装树脂,所以同时实现高焓值、高导热、绝缘和优异的防渗漏性能是非常困难的。

4、因此,亟待开发出一种相变材料,以解决上述现有技术中高焓值、高导热、绝缘和防渗漏难以共同实现的问题。

技术实现思路

1、有鉴于此,本发明提供一种绝缘、高焓值、高导热固-固相变材料,能够实现同时具备绝缘、高焓值、高导热和防渗漏性能的目的。

2、为实现上述目的,本发明提供一种绝缘、高焓值、高导热固-固相变材料,包括以下百分比计原料组成:相变材料50~85%,导热材料5~20%,催化剂 0.01~0.5%,改性封装树脂5-20%;

3、制备包括以下步骤:

4、s1:将相变材料和改性封装树脂加入混合釜中,升温至相变材料相变点温度以上搅拌;

5、s2:将导热材料缓慢加入所述混合釜,边加边搅拌,加入催化剂搅拌均匀,抽真空脱除气泡,得到混合胶;

6、s3:将所述混合胶倒入可以施加电场的专用模具中;

7、s4:升温至相变材料相变点温度以上,将模具放在振动台上,对所述专用模具施加振动和电场程序;

8、s5:将所述专用模具冷却至相变材料相变点温度以下保持一段时间后脱模;

9、s6:在室温下固化,将材料切割成指定尺寸后,得到所述的绝缘、高焓值、高导热固-固相变材料。

10、本发明提供的技术方案中在制备过程中施加振动和电场,在高于相变点30~50℃的情况下体系是带触变性的粘稠液体,振动过程降低导热粒子局部粘度,增加导热粒子的自由度的同时,还促进改性封装树脂与相变材料和导热材料结合降低界面热阻。相变材料中导热粒子在电场的引导下,按照电场方向排布,且随着机械振动的消失,体系粘度逐渐增大,导热粒子的规则排布得到定型,提高整体材料的导热性能。材料在相变材料相变点温度以下20~50℃保持2-3小时后脱模经过室温下固化20~28h,完成的导热粒子定型排列的锁定,使后续在温循的条件下导热粒子下可以保持定型排列,使通过电场诱导导热粒子定向排布获得的高导热系数可以保留。

11、可选的,包括以下百分比计原料组成:相变材料50~85%,导热材料5~20%,催化剂0.01~0.5%,改性封装树脂5-20%;

12、制备包括以下步骤:

13、s1:将相变材料和改性封装树脂加入混合釜中,升温至相变材料相变点温度以上30~70℃搅拌2-4小时;

14、s2:将导热材料缓慢加入所述混合釜,边加边搅拌,加入催化剂搅拌均匀,抽真空脱除气泡,得到混合胶;

15、s3:将所述混合胶倒入可以施加电场的专用模具中;

16、s4:升温至相变材料相变点温度以上30~50℃,将模具放在振动台上,对所述专用模具施加振动和电场程序;

17、s5:将所述专用模具冷却至相变材料相变点温度以下20~50℃保持2-3小时后脱模;

18、s6:在室温下固化20~28h,将材料切割成指定尺寸后,得到所述的绝缘、高焓值、高导热固-固相变材料。

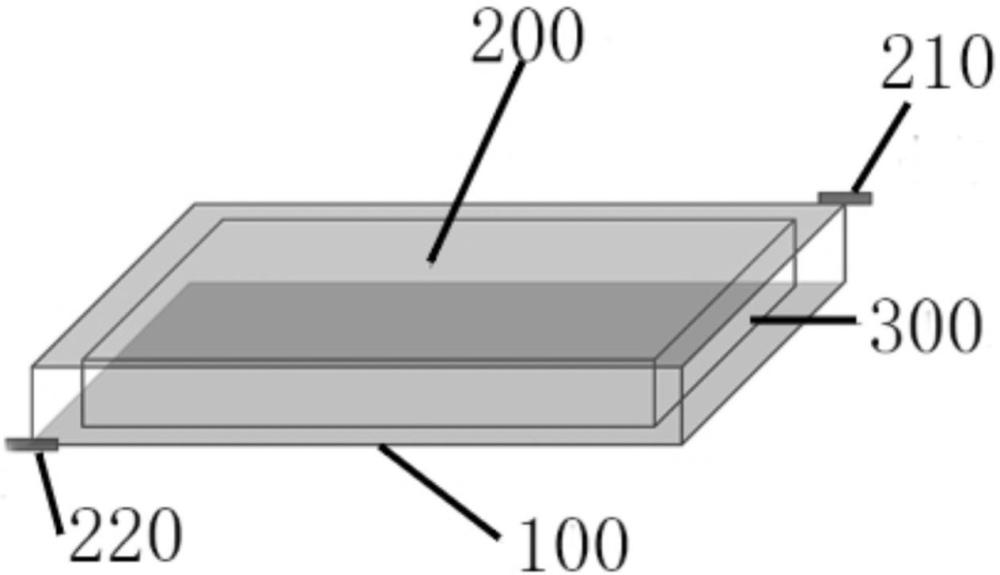

19、可选的,所述专用模具包括底板、盖板、边框;所述盖板为带电极的铜板,所述边框为聚四氟乙烯材质,所述模具内部与所述混合胶接触面具有100-200μm厚的特氟龙镀层。

20、可选的,所述电场程序包括以下步骤:第一步:同时施加振动和电场,其中电源为电压>2kv,频率30-1000hz的交流电,升压速率0.1kv/s-1kv/s,施压时间为2-5分钟;振动的频率为30-1000hz,振幅为z轴方向0.1-5mm;第二步:电源电压为>2kv的直流电,升压速率0.1kv/s-1kv/s,施压时间1-2分钟。

21、可选的,所述改性封装树脂的制备方法包括以下步骤:

22、(1)合成羟基改性三烷基硅烷:取x mol三烷基硅烷与y mol乙二醇单烯丙基醚混合均匀,加入氯铂酸催化剂,维持120-140℃反应4-12小时,真空抽出未反应的低沸物,然后将产物水洗后取上层清液,过滤去除杂质,40-80℃真空干燥后得到羟基改性三烷基硅烷;

23、(2)合成改性封装树脂: s1:取a mol聚乙二醇和b mol己二异氰酸酯缩二脲,加入本步骤总质量0.01~0.1%的催化剂二月桂酸二丁基锡,维持搅拌状态下40-60℃反应0.5-3小时;

24、s2:加入双[3-(三乙氧基硅)丙基]胺和双[3-(三甲氧基硅)丙基]胺的混合物cmol,维持40-50℃反应0.5-1小时;

25、s3:加入d mol羟基改性三烷基硅烷,加入所有原料总质量0.01~0.1%的催化剂二月桂酸二丁基锡,维持60-100℃反应1-6小时,得到所述改性封装树脂。

26、本发明提供的改性封装树脂本身具有非常好的体系相容性,且内含氨基甲酸酯键、缩二脲键等,可以形成氢键物理交联,又有少量烷氧基硅烷可以水解脱甲醇固化,使最终得到的体系是物理交联与少量化学交联点的结合体。有效的解决了物理交联的体系环境温度长期在相变点上下循环,高温下氢键解开低温下无法完全复位造成渗漏的问题,也解决了纯化学交联交联密度过大,在相变点温度以上化学交联部分膨胀量远小于未交联的相变材料而把相变材料挤出造成渗漏的问题。

27、可选的,所述x:y=1:1~1:1.2,a:b=1:2~1:2.05,c:d=1:1~1:2,a:(c+d)=1:4.0~4.4。

28、可选的,所述聚乙二醇中乙二醇重复单元个数为m,m为80~300;所述三烷基硅烷中烷基的重复单元个数为n,n为4~30;所述三烷基硅烷包括三癸基硅烷和三辛基硅烷。

29、可选的,所述氯铂酸催化剂为溶于水的催化剂溶液,所述氯铂酸为100-1000ppm,所述催化剂溶液中氯铂酸浓度为8 wt. %。

30、可选的,所述相变材料包括石蜡类相变材料、脂肪酸酯、脂肪酸中的一种或多种。

31、可选的,所述导热材料包括氮化硼、氮化铝、氧化铝、有机绝缘聚合物包覆的金属纳米线中的一种或多种;所述催化剂是有机锡催化剂,所述有机锡催化剂包括双乙酰丙酮基二丁基锡,二月桂酸二丁基锡,辛酸亚锡中的一种或多种。

32、本发明的上述技术方案至少包括以下有益效果:

33、1、本发明提供的技术方案采用在制备固-固相变材料时施加振动和电场,在高于相变点30~50℃的情况下体系是带触变性的粘稠液体,在施加的机械振动与高压交流电场的双重协同作用下,导热粒子会进行快速振动,在振动过程中有效的降低了导热粒子局部的粘度,促进改性封装树脂与相变材料和导热材料结合降低界面热阻。另一方面直流高压电场的作用下,促进相变材料中导热粒子按电场方向排布,且随着机械振动的消失,体系粘度逐渐增大,导热粒子的规则排布得到定型,提高整体材料的导热性能。材料在相变材料相变点温度以下20~50℃保持2-3小时后脱模经过室温下固化20~28h,完成的导热粒子定型排列的锁定,使后续在温循的条件下导热粒子下可以保持定型排列,使通过电场诱导导热粒子定向排布获得的高导热系数可以保留。本发明提高的技术方案制备的固-固相变材料使用较少的导热材料,仍具备高导热性能,并且还具备高焓值、绝缘以及防渗漏的特性,还可以根据客户的需求剪裁尺寸,实现模块化安装。

34、2、本发明的改性封装树脂本身具有非常好的体系相容性,且内含氨基甲酸酯键、缩二脲键等,可以形成氢键物理交联,又有少量烷氧基硅烷可以水解脱甲醇固化,使最终得到的体系是物理交联与少量化学交联点的结合体。有效的解决了物理交联的体系环境温度长期在相变点上下循环,高温下氢键解开低温下无法完全复位造成渗漏的问题,也解决了纯化学交联交联密度过大,在相变点温度以上化学交联部分膨胀量远小于未交联的相变材料而把相变材料挤出造成渗漏的问题。

本文地址:https://www.jishuxx.com/zhuanli/20240718/258112.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表