一种微重力试验舱底部半球形承载结构及制备方法与流程

- 国知局

- 2024-08-01 05:33:17

本发明涉及复合材料领域,具体涉及一种微重力试验舱底部半球形承载结构及制备方法。

背景技术:

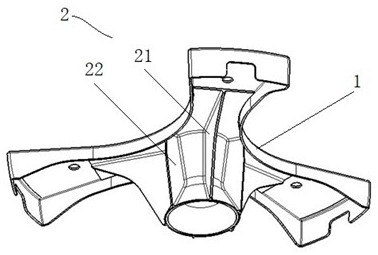

1、用于航天航空的微重力试验舱,整个结构外形为胶囊形状,直径约2米,高约4.5米,其下舱体为半球形承载结构,半球形承载结构包括半球形壳体和设置在半球形壳体内的大型承载件,具体参见附图1和附图2,该半球形承载结构要求能承受内部约45吨的载荷,载荷作用在三个支脚上,下部通过一推杆支撑。由于大型承载件尺寸较大,承受载荷也非常大,若采用金属结构,一方面重量较重,另一方面零件的加工装配复杂程度很高,成型装配困难;若采用复合材料结构可以利用其高承载能力和便于成型等优点,且在减重方面效果明显。常规的复合材料承载件主要包括外部壳体和设置在壳体底面上若干加强筋,该加强筋与外部壳体一体固化成型,在一体固化上存在成型模具复杂,需要8套模具完成,尤其筋条的料片铺贴定位困难,并且在成型过程中容易在筋条和壳体的壁板的转角部位(见附图3)出现变形、缺胶等风险。因此,在微重力试验舱的大型承载件设计上,一直难以采用复合材料设计。

技术实现思路

1、有鉴于此,本发明提供一种微重力试验舱底部半球形承载结构和制备方法,可以解决现有复合材料承载结构存在的技术问题。

2、本发明所述的一种微重力试验舱底部半球形承载结构,包括大型复合材料承载件,所述大型复合材料承载件包括外壳结构和设置在外壳结构底面的筋条盒型组合结构;所述外壳结构包括支脚结构和从外壳结构中间部位向下设置的锥面壳体,所述锥面壳体包括第一锥面壳体和第二锥面壳体,所述第一锥面壳体由上向下直径减小,所述第二锥面壳体由上向下直径增大,所述第一锥面壳体与第二锥面壳体连接处圆滑过渡;所述筋条盒型组合结构包括若干条主筋和若干条辅筋,所述若干条主筋和若干条辅筋围绕锥面壳体径向间隔设置;所述筋条盒型组合结构包括若干个模块化的筋条盒型单元组成,所述筋条盒型单元为敞口盒型结构;所述若干个筋条盒型单元在外壳结构底部围绕锥面壳体且敞口向外的环向设置,使组成的筋条盒型组合结构整体呈套设在锥面壳体上。

3、通过采用上述技术方案,将大型复合材料承载件设计为外壳结构和筋条盒型组合结构,再将筋条盒型组合结构设计成若干个模块化的筋条盒型单元,根据模块化情况配置筋条盒体单元的成型模具,单独成型出筋条盒型单元,再与外壳结构组合采用共固化模具一体成型,一方面避免了现有技术中筋条与外壳结构一体成型过程中转角部位出现的缺胶、变形等问题,满足承载结构的物化性能,另一方面,相比现有技术中使用的模具数大大减少,现有技术中筋条若要与外壳结构一体成型,需要每条筋条的两侧都设置模具,若筋条有n条,则模具需要(2-1)n套模具,而本产品结构设计,只需根据筋条模块化情况配置模具套数,即可完成筋条的制备,极大的缩减了模具套数,降低了模具成本。

4、此外,锥面壳体的设计一方面可以方便成型,另一方面便于后续使用过程中,上部载荷向下部推杆的集中和复材结构配合面载荷的扩散分布。

5、在另一实施方案中,所述外壳结构包括3个辐向设置的等规格的支脚;所述筋条盒型组合结构包括三个第一筋条盒型单元和三个第二筋条盒型单元,所述第一筋条盒型单元和第二筋条盒型单元在外壳结构底部围绕锥面壳体且敞口向外的环向设置;所述第一筋条盒型单元和第二筋条盒型单元按外壳结构对称线对称且相邻设置。

6、通过采用上述技术方案,将筋条盒型组合结构根据外壳结构的对称情况设计为模块化的三个第一筋条盒型单元和三个第二筋条盒型单元,且第一筋条盒型单元与第二筋条盒型单元镜像对称。第一筋条盒型单元和第二筋条盒型单元各对应一套模具,即可完成筋条盒型组合结构所需的筋条盒型单元的制备。

7、所述第一筋条盒型单元包括上顶面、第一锥面、第二锥面、上顶面、筋条ⅰ、筋条ⅱ;所述上顶面与外壳结构的底面连接;所述第一锥面、第二锥面与外壳结构的锥面壳体配合连接;所述筋条ⅰ和筋条ⅱ连接上顶面、第一锥面、第二锥面;所述第二筋条盒型单元包括上顶面'、第一锥面'、第二锥面'、筋条 ⅰ'、筋条ⅱ';所述上顶面'与外壳结构的底面连接;所述第一锥面'、第二锥面'与外壳结构的锥面壳体配合连接;所述筋条ⅰ'和筋条ⅱ'连接上顶面'、第一锥面'、第二锥面';所述筋条ⅰ与筋条ⅰ'相邻设置并共二次固化成为一条完整的主筋;所述筋条ⅱ与筋条ⅱ'相邻设置并二次共固化成为一条完整的辅筋。

8、通过采用上述技术方案,将筋条设置为盒型状,一方面,相比现有技术一体成型,可以单独成型,工艺简单,另一方面可以方便筋条与壳体结构的连接固化,保证连接强度,避免了现有技术中筋条部位出现变形、缺胶等质量问题,相比现有技术中一体成型筋条,整体连接强度更高。

9、进一步的,所述筋条盒型单元包括中间层和包覆在中间层上的外表层,所述中间层为碳纤维单向带预浸料,所述碳纤维单向带预浸料片铺层角度按0°、±45°、90°铺层;所述外表层为碳纤维织物预浸料,所述碳纤维织物预浸料的铺层角度按45°度铺层。

10、本发明所述的一种复合材料微重力试验舱底部承载结构的制备方法,包括制备大型复合材料承载件,所述制备大型复合材料承载件具体步骤包括:

11、s1、将大型复合材料承载件设计为外壳结构和筋条盒型组合结构,所述筋条盒型组合结构设计为若干个模块化筋条盒型单元;

12、s2、单独成型若干个模块化筋条盒型单元;

13、s3、在共固化模具中,按铺层设计完成外壳结构的料片铺层,然后将若干个模块化筋条盒型单元围绕壳体锥面径向排列设置,然后对共固化模具整体打袋抽真空后进行热压罐固化成型。

14、通过采用上述技术方案,简化了现有技术中该大型复合材料承载件的成型模具,重要的是还避免了现有生产工艺中,加强筋与壳体结构一体成型时出现的缺胶、变形等质量问题。此外,该工艺中,预成型的筋条盒型单元可相当于共固化模具的一部分,对外壳结构施加固化压力,保证了外壳结构的成型质量。

15、在另一个实施方案中,所述步骤s2制备筋条盒型单元时,中间层的料片铺层先按0°、45°、90°、﹣45°的角度顺序铺层若干个循环,再按﹣45°、45°、45°、﹣45°的角度顺序铺层若干循环,然后按0°铺层若干层中心层,再以中心层为对称轴完成剩余铺层;所述外表层碳纤维织物预浸料按45°方向铺层。

16、采用上述技术方案,可保障筋条盒型单元的力学性能足够满足大型承载件所需的力学性能要求。

17、在另一个实施方案中,所述步骤s3中,还包括在筋条盒型单体与壳体结构的转角处填充结构胶。

18、通过采用上述技术方案,保障整体成型后,转角部位不存在架桥和空隙,进一步确保连接筋条盒型单体与壳体结构的连接强度。

19、与现有技术相比,本发明的技术方案具有如下优点:

20、1.通过将大型复合材料承载件设计为外壳结构和筋条结构,并且将现有技术的筋条结构设计为筋条盒型组合结构,再进一步将筋条盒型组合结构设计为模块化的筋条盒型单元并预成型,再与大型承载件外壳结构共固化,避免了现有技术筋条部位出现变形、缺胶等质量问题,实现了复合材料大型承载件加筋结构的成型;

21、2.相比现有技术中一体化成型筋条,本发明的筋条盒型组合结构对于提升承载件的整体力学性能效果显著;

22、3.相比现有技术每根筋条两侧都需要设置模具,本发明的筋条盒型结构设计可以根据筋条模块化情况配置相应套数的模具套数,大大缩减了模具套数,降低了模具成本。

本文地址:https://www.jishuxx.com/zhuanli/20240722/220351.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表