一种T-U型驳船及海洋结构浮托安装方法

- 国知局

- 2024-08-01 07:13:03

本发明涉及海上浮托平台安装,尤其涉及一种t-u型驳船及海洋结构浮托安装方法。

背景技术:

1、在海上油气开发工程中,需要在海上建造各种生产采油平台。近些年来,随着海洋工程建设的迅速发展,各种类型的海上生产采油平台也开始朝着大型化、综合化、深远海化方向发展,平台的整体重量也随之不断增加。

2、传统的大型组块浮托安装系统是通过拖轮来控制驳船运动、并协助浮托进船作业,由于风、浪、流等作用的影响,驳船会前后移动、左右摆动及上下浮动,因此,拖轮很难按预定设计要求对驳船运动进行有效控制,给安装作业带来极大的风险,组块越大、越重,驳船运动就越难以控制。根据组块安装时驳船的数量,浮托法可以分为单船浮托安装法和双船浮托安装法两类。

3、双体船浮托安装首先由单体驳船运输上部组块,到达预准备位置时转移至双体船上,再由双体船运输至安装位置,通常应用于spar平台。其操作流程复杂,施工难度高,对环境条件要求严格,经济效益低。单体船浮托安装法应用最为广泛,采用单船浮托安装法安装的组块,需要根据安装所采用驳船的尺度来对下部支撑结构进行特殊设计,对于导管架平台具有较好的经济效益和施工效率,即采用一条驳船实现海上平台组块与导管架之间的安装连接,平台组块通过调载或潮位降低由单船体转移到导管架上;但对于浮式平台安装其施工经验和技术尚不成熟。浮式平台安装需要解决在环境荷载作用下浮式平台和驳船以及上部组块之间产生剧烈响应的问题,虽然t形驳船等新式安装方法降低了响应幅值,但其应用过于局限,经济效益低不适宜市场大规模应用。

技术实现思路

1、本发明主要目的在于克服现有技术存在的上述缺点,而提供一种t-u型驳船及海洋结构浮托安装方法,其可应用于大型平台或小型平台,浮式平台或固定式平台的安装,解决了单体船和双体船浮托安装应用范围受限的问题,并且简化安装过程,提高施工效率。

2、本发明所采用的技术方案是:

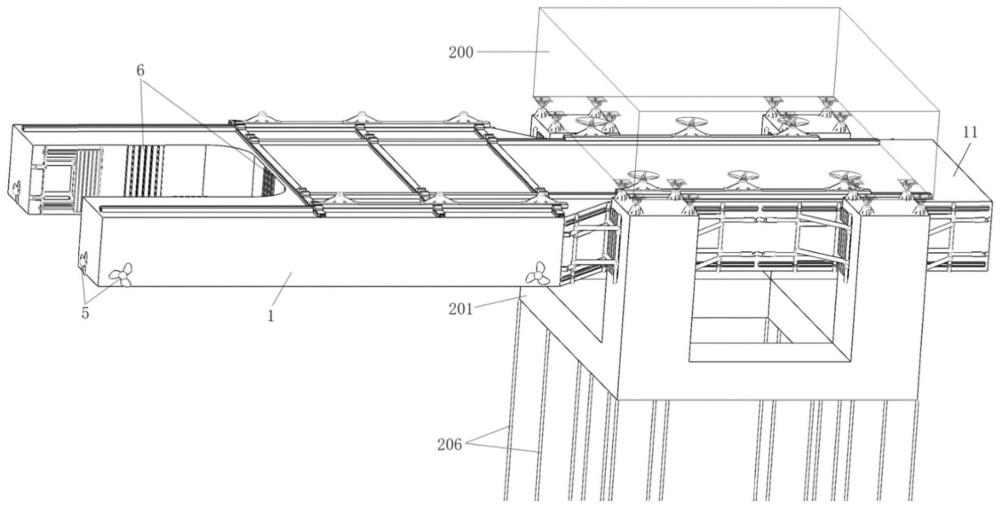

3、一种t-u型驳船,包括t-u型船体、滑轨装置、组块支撑装置、抱桩装置和动力定位系统;所述t-u型船体包括t型船首、u型船尾和中部船体;所述t型船首外侧形成首部工位,所述u型船尾内侧形成尾部工位;所述滑轨装置包括设置于中部船体甲板上的横向滑轨和中部纵向滑轨,设置于t型船首甲板上的首部纵向滑轨,设置于u型船尾甲板上的尾部纵向滑轨;所述组块支撑装置包括滑动安装于所述横向滑轨上方的横向滑靴,以及滑动安装于所述横向滑靴上方的纵向滑靴,待安装海洋结构组块位于纵向滑靴上;所述横向滑靴与横向滑轨装配后的总体厚度等于中部纵向滑轨/首部纵向滑轨/尾部纵向滑轨的厚度;所述纵向滑靴形状与首部纵向滑轨/尾部纵向滑轨适配,当横向滑靴移动至纵向滑靴与首部纵向滑轨/尾部纵向滑轨同轴时,纵向滑靴可移动至首部纵向滑轨/尾部纵向滑轨上,从而将待安装海洋结构组块转移至首部工位/尾部工位;所述抱桩装置安装于t型船首外侧船舷与u型船尾内侧船舷,抱桩装置能够在展开状态与折叠状态之间切换,在展开状态时用于抱紧待安装海洋结构组块,在折叠状态时充当护舷作用;所述动力定位系统包括船首推进装置、船尾推进装置、船尾舷侧推进装置、船中舷侧推进装置,且关于船体纵向中轴线对称布置,各位置处的推进装置均为独立控制,能够实现驳船位置的自动调节。

4、上述方案中,所述横向滑轨为横向凹字形滑轨,中部纵向滑轨为纵向口字形滑轨,首部纵向滑轨为首部纵向凹字形滑轨,尾部纵向滑轨为尾部纵向凹字形滑轨;所述横向滑靴为横向凸字形滑靴,纵向滑靴为纵向凸字形滑靴。

5、上述方案中,所述横向滑靴上安装有固定导向基座,固定导向基座上设有纵向滑靴穿设凹槽。

6、上述方案中,所述纵向滑靴上安装有组块支撑部件,组块支撑部件中部设有组块分离液压杆,待安装海洋结构组块通过底部的承重桁架与组块分离液压杆连接,通过下调组块分离液压杆实现待安装海洋结构组块的重量转移,当重量转移达到100%时,组块分离液压杆与承重桁架分离。

7、上述方案中,所述抱桩装置包括舷侧滑轨、角度调节液压杆、位置调节液压杆、液压杆底座、前端铰接杆、后端铰接杆、前端护舷、后端护舷;所述舷侧滑轨沿船长方向布置且固定于舷侧;所述角度调节液压杆的后端和前端分别通过后端长轴承、前端长轴承与舷侧滑轨上的后端滑块、前端滑块相连;位置调节液压杆的前端与后端长轴承相连、后端与液压杆底座相连,液压杆底座固定安装于舷侧;所述前端铰接杆的前端与前端长轴承铰接、后端与短轴承铰接;所述后端铰接杆的前端与短轴承铰接、后端与后端长轴承铰接;所述前端护舷安装于前端铰接杆外侧面,所述后端护舷安装于后端铰接杆外侧面。

8、上述方案中,所述前端护舷与后端护舷结构相同,均包括钢板,安装于钢板表面的橡胶,安装于钢板背面的固定结和支撑桁架,所述固定结用于连接钢板与前端铰接杆/后端铰接杆。

9、上述方案中,所述抱桩装置还包括设置于前端护舷与后端护舷内部的多个压力传感器,多个压力传感器通过安装在夹层内的信号传输线将信号汇聚到钢板背面的无线信号传输器,无线信号传输器将信号传送给计算器,通过计算器内置的软件算法分析其受力大小及分布,并根据其反馈调节角度调节液压杆和位置调节液压杆,使橡胶受力始终在设计范围要求内。

10、上述方案中,所述t型船首、u型船尾和中部船体的甲板上分别安装有绞车,所述绞车通过缆绳连接纵向滑靴。

11、相应的,本发明还提出一种海洋结构浮托安装方法,采用上述t-u型驳船进行,包括以下步骤:

12、将t-u型驳船驶入船坞,并使中部船体甲板上的横向滑轨与船坞的横向滑轨对齐,将横向滑靴移动至船坞的横向滑轨上,然后将待安装海洋结构组块吊放至纵向滑靴上的组块支撑部件上,最后将横向滑靴移动至t-u型驳船的横向滑轨上,且纵向滑靴与首部纵向滑轨/尾部纵向滑轨对齐,完成待安装海洋结构组块装船;

13、根据待安装海洋结构组块的类型选择安装工位,若为首部工位,则通过动力定位系统驱动t-u型驳船行驶至使t型船首伸入平台内部空间;若为尾部工位,则通过动力定位系统驱动t-u型驳船行驶至使平台位于u型船尾的u型槽内;

14、通过船首或船尾的绞车拉动纵向滑靴滑动直至待安装海洋结构组块的底部插件对准安装工位的平台的桩腿耦合装置,通过下调组块支撑部件的组块分离液压杆实现载荷转移,进而完成待安装海洋结构组块与平台的对接安装;

15、通过动力定位系统退船,整个平台安装过程完成。

16、上述方法中,所述平台为浮式平台或固定式平台;对于浮式平台,在t-u型驳船行驶至安装工位后,抱桩装置调整为展开状态,从而抱紧浮式平台使t-u型驳船与浮式平台结合为一个整体,在待安装海洋结构组块对接安装后,抱桩装置调整为折叠状态;对于固定式平台,抱桩装置始终处于折叠状态。

17、本发明产生的有益效果是:

18、1.适用于多种海洋结构安装,经济效益高。

19、本发明驳船采用t-u型船体,t型船首外侧形成首部工位,u型船尾内侧形成尾部工位,对于大型平台,可利用首部工位进行安装;对于小型平台,可利用尾部工位进行安装。因此,本发明驳船可以应用于张力腿平台、单柱式平台、大型和小型导管架和半潜式平台安装,解决了单体船和双体船浮托安装应用范围受限的问题。

20、2.承载更大环境荷载,增加施工窗口期。

21、本发明t-u型船体为箱型结构,其受波浪荷载影响较小,对于浮式平台,抱桩装置可以将平台与驳船整合为一体,大幅降低了在环境荷载下多浮体之间的响应幅值,可以在保证安全作业的前提下,承载更大环境荷载,增加施工窗口期。对于固定式平台,可通过动力定位系统调整施工位置,抱桩装置起辅助作用。

22、3.简化安装过程,提高安装效率。

23、动力定位系统可以快速调整驳船位置,使其移动至安装工位,抱桩装置可以将平台和驳船整合为一体,滑轨装置与组块支撑装置的配合能够实现待安装海洋结构组块由船坞至中部船体甲板、由中部船体甲板至安装工位的快速转移,再通过组块支撑部件的组块分离液压杆调整高度转移荷载,完全转移荷载后收起抱桩装置,通过动力定位系统退船,相比于传统安装过程,本发明的整个安装过程非常简洁,大大降低了施工时间。

24、4.多系统相互耦合,更加智能高效准确。

25、本发明包括动力定位系统、液压系统、抱桩系统、压力监测系统,其中液压系统包括抱桩系统中的液压杆和组块支撑装置中的液压杆,所有系统都由计算机调控,各个系统之间相互耦合相互影响,根据软件算法使系统的响应幅值在安装过程中始终保持在安全值范围内。

本文地址:https://www.jishuxx.com/zhuanli/20240722/226633.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表