一种节能型化工炉及其操作工艺的制作方法

- 国知局

- 2024-08-01 02:52:46

本发明属于节能化工炉,涉及一种节能型化工炉及其操作工艺。

背景技术:

1、化工炉作为化工生产中的重要设备,其基本功能是通过加热介质产生蒸汽,以满足化工生产过程中的加热需求。化工炉在化工产业中具有不可替代的地位,其作用至关重要。在化工生产过程中,加热环节是实现物质转化和分离的关键步骤。化工炉通过将燃料燃烧产生的热能传递给介质,使其产生蒸汽,为后续的化工生产提供所需的热能。在这个过程中,化工炉的运行效率直接影响到整个化工生产的能源消耗和经济效益。

2、化工炉通常用于生成蒸汽,将蒸汽供给不同的设备用于化工生产中的加热。为了满足不同的加热需求,化工炉需要具备多种蒸汽生成方式。其中一种常见的方式是直接用燃料将水加热产生蒸汽。这种方式虽然简单易行,但过程中有大量的热能被浪费,导致燃料的热效率较低,节能效果较差。

技术实现思路

1、本发明的目的在于提供一种节能型化工炉及其操作工艺,能够充分利用燃料产生的热能,最终用于生成蒸汽,能够有效提高燃料的热效率,节能效果显著。

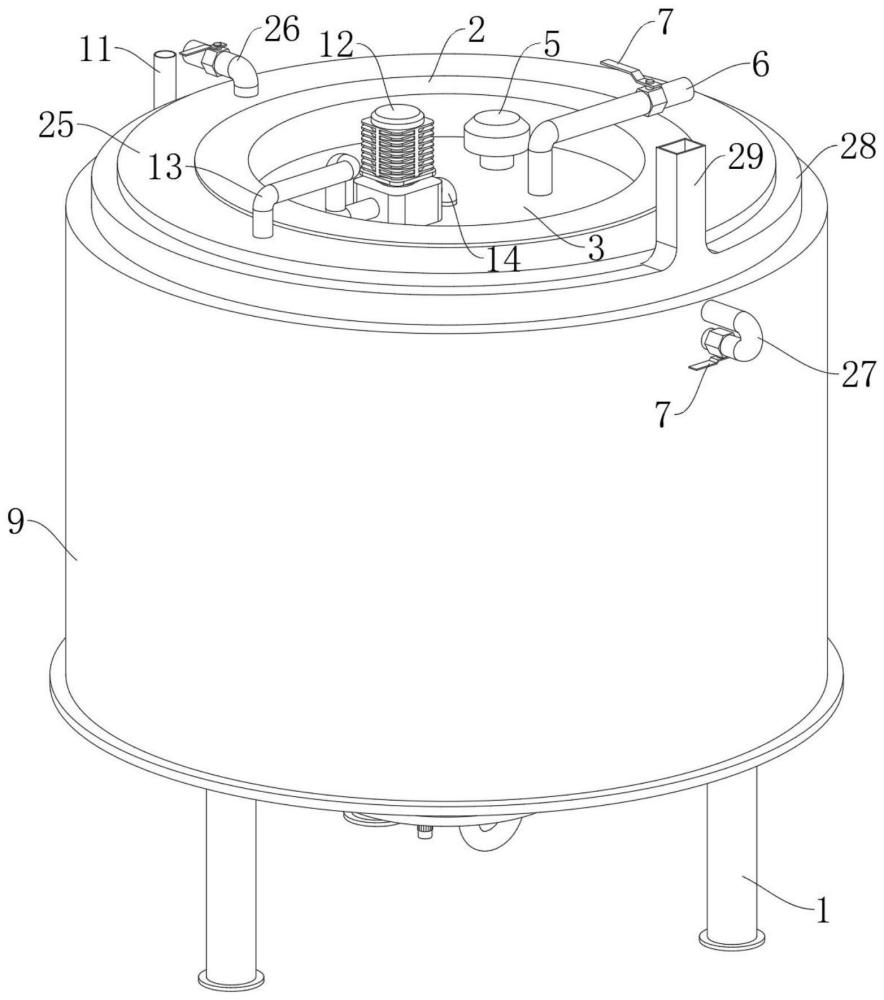

2、为解决上述技术问题,本发明提供了一种节能型化工炉,包括支座,所述支座的上端设置有燃烧炉,所述燃烧炉的内部设置有蒸汽发生炉,所述蒸汽发生炉的上端连通有蒸汽输出管,所述蒸汽输出管上设置有阀门,所述燃烧炉的外侧设置有储水隔热腔,所述储水隔热腔的外侧设置有隔热层,所述储水隔热腔向外设置有与其连通的气压平衡管,所述蒸汽发生炉的上端安装有水泵,所述水泵的入口端连通有伸入到所述储水隔热腔底部的抽水管,所述水泵的出口端连通有伸入到所述蒸汽发生炉内的注水管;

3、所述燃烧炉的底部于所述蒸汽发生炉的边缘设置有多个燃烧组件,每一燃烧组件均包括燃料喷头、进气喷头及火花塞,所述燃烧炉的下端设置有连接架,所述连接架上设置有燃料总管及进气总管,每一燃料喷头均向下连通有穿出所述燃烧炉底部于所述燃料总管连通的燃料输送管,每一进气喷头均向下连通有穿出所述燃烧炉底部于所述进气总管连通的空气输送管。

4、本发明进一步设置为,所述燃烧炉的上端高出所述储水隔热腔的顶部,所述储水隔热腔的上端设置有围绕所述燃烧炉设置的冷却腔,所述冷却腔的上端连通有入水管,所述入水管上设置有阀门,所述冷却腔的下端连通向外弯曲穿过所述隔热层与所述储水隔热腔连通的导水管,所述导水管上设置有阀门,所述冷却腔内的外圈设置有凝水通道,所述凝水通道的上端向上连通有排气管,所述燃烧炉的上端连通有多根与所述凝水通道连通的冷却管,每一冷却管均于所述冷却腔内弯曲,所述冷却腔的底部开设有与所述储水隔热腔连通的回水孔。

5、本发明进一步设置为,每一冷却管与所述燃烧炉连接的一端均高于与所述凝水通道连通的一端。

6、本发明进一步设置为,所述蒸汽发生炉的内壁及外壁均设置有若干导热翅片。

7、本发明进一步设置为,所述蒸汽发生炉的上端连通有气压安全阀。

8、本发明进一步设置为,所述燃烧炉的下端安装有鼓风机,所述鼓风机的出口端与所述进气总管的自由端通过通风管连通。

9、本发明进一步设置为,所述隔热层为双层结构,所述隔热层的内部设置有隔热泡沫。

10、通过上述技术结构,本发明还提供了一种节能型化工炉的操作工艺,包括以下操作工艺:

11、s1、将所述入水管与自来水连通,打开所述入水管上的阀门,向所述冷却腔内通入自来水,并且打开所述导水管上的阀门,使水流入到所述储水隔热腔内;

12、s2、当所述储水隔热腔内的水加至九成后,关闭所述导水管上的阀门,继续向所述冷却腔内通入自来水直至加满;

13、s3、启动水泵,启动所述水泵从所述储水隔热腔内抽水注入到所述蒸汽发生炉内,并同时打开所述入水管及所述导水管上的阀门;

14、s4、从所述燃料喷头向所述燃烧炉内喷入燃料,从所述进气喷头向所述燃烧炉内通入空气,并且启动所述火花塞点燃燃料,产生火焰加热蒸汽发生炉产生蒸汽,将所述蒸汽输出管连接需要加热的设备;

15、s5、所述燃烧炉内燃烧生成的尾气从所述冷却管排出,在所述冷却腔内水冷后,尾气中的水蒸气凝结成水珠流入到所述凝水通道,剩余的尾气最终从所述凝水通道的排气管排出,所述凝水通道内的水最终从所述回水孔流入所述储水隔热腔内。

16、进一步优选的,步骤s3中,所述冷却腔的入水流速与其出水流速相同,所述储水隔热腔的入水流速与其出水流速相同。

17、进一步优选的,步骤s4中,所述燃料为煤气、液化石油气、天然气、沼气或汽油中任意一种。

18、与现有技术相比,本发明具有一下有益效果:

19、其一、本发明的化工炉在燃烧炉的外侧设置有储水隔热腔,燃烧炉外壁产生的热量能够被储水隔热腔内的水吸收,并且再通过隔热层隔绝向外导热,能够有效降低热能损耗,同时储水隔热腔内吸热升温的水还持续输入到蒸汽发生炉内,相较冷水,储水隔热腔内过来的水能够更快加热成蒸汽,节约燃料,提升蒸汽生成效率;

20、其二、从燃烧炉里排出的尾气在冷凝管内经过冷却腔后,尾气残余的热量被冷却腔内的水吸收,冷却腔内的水不断流入,并且不断流出到储水隔热腔内,同时尾气中含有的水蒸气降温冷凝,最终顺着凝水通道流入储水隔热腔内,通过冷却腔及凝水通道不断向储水隔热腔内补充吸热后的水,进一步回收热能,并且回收尾气中的水,进一步节约燃料。

技术特征:1.一种节能型化工炉,包括支座(1),其特征在于,所述支座(1)的上端设置有燃烧炉(2),所述燃烧炉(2)的内部设置有蒸汽发生炉(3),所述蒸汽发生炉(3)的上端连通有蒸汽输出管(6),所述蒸汽输出管(6)上设置有阀门(7),所述燃烧炉(2)的外侧设置有储水隔热腔(8),所述储水隔热腔(8)的外侧设置有隔热层(9),所述储水隔热腔(8)向外设置有与其连通的气压平衡管(11),所述蒸汽发生炉(3)的上端安装有水泵(12),所述水泵(12)的入口端连通有伸入到所述储水隔热腔(8)底部的抽水管(13),所述水泵(12)的出口端连通有伸入到所述蒸汽发生炉(3)内的注水管(14);

2.根据权利要求1所述的一种节能型化工炉,其特征在于,所述燃烧炉(2)的上端高出所述储水隔热腔(8)的顶部,所述储水隔热腔(8)的上端设置有围绕所述燃烧炉(2)设置的冷却腔(25),所述冷却腔(25)的上端连通有入水管(26),所述入水管(26)上设置有阀门(7),所述冷却腔(25)的下端连通向外弯曲穿过所述隔热层(9)与所述储水隔热腔(8)连通的导水管(27),所述导水管(27)上设置有阀门(7),所述冷却腔(25)内的外圈设置有凝水通道(28),所述凝水通道(28)的上端向上连通有排气管(29),所述燃烧炉(2)的上端连通有多根与所述凝水通道(28)连通的冷却管(30),每一冷却管(30)均于所述冷却腔(25)内弯曲,所述冷却腔(25)的底部开设有与所述储水隔热腔(8)连通的回水孔(31)。

3.根据权利要求2所述的一种节能型化工炉,其特征在于,每一冷却管(30)与所述燃烧炉(2)连接的一端均高于与所述凝水通道(28)连通的一端。

4.根据权利要求2所述的一种节能型化工炉,其特征在于,所述蒸汽发生炉(3)的内壁及外壁均设置有若干导热翅片(4)。

5.根据权利要求2所述的一种节能型化工炉,其特征在于,所述蒸汽发生炉(3)的上端连通有气压安全阀(5)。

6.根据权利要求2所述的一种节能型化工炉,其特征在于,所述燃烧炉(2)的下端安装有鼓风机(23),所述鼓风机(23)的出口端与所述进气总管(20)的自由端通过通风管(24)连通。

7.根据权利要求2所述的一种节能型化工炉,其特征在于,所述隔热层(9)为双层结构,所述隔热层(9)的内部设置有隔热泡沫(10)。

8.根据权利要求2-7任意一项所述的一种节能型化工炉的操作工艺,其特征在于,包括以下操作工艺:

9.根据权利要求8所述的一种节能型化工炉的操作工艺,其特征在于,步骤s3中,所述冷却腔(25)的入水流速与其出水流速相同,所述储水隔热腔(8)的入水流速与其出水流速相同。

10.根据权利要求8所述的一种节能型化工炉的操作工艺,其特征在于,步骤s4中,所述燃料为煤气、液化石油气、天然气、沼气或汽油中任意一种。

技术总结本发明提供了一种节能型化工炉,包括支座,支座的上端设置有燃烧炉,燃烧炉的内部设置有蒸汽发生炉,蒸汽发生炉的上端连通有蒸汽输出管,燃烧炉的外侧设置有储水隔热腔,储水隔热腔的外侧设置有隔热层,储水隔热腔向外设置有与其连通的气压平衡管,蒸汽发生炉的上端安装有水泵,水泵的入口端连通有伸入到储水隔热腔底部的抽水管,水泵的出口端连通有伸入到蒸汽发生炉内的注水管;燃烧炉的底部于蒸汽发生炉的边缘设置有多个燃烧组件,每一燃烧组件均包括燃料喷头、进气喷头及火花塞。根据本发明的化工炉,本发明还提供的一种节能型化工炉的操作工艺,能够充分利用燃料产生的热能,最终用于生成蒸汽,能够有效提高燃料的热效率,节能效果显著。技术研发人员:牛巍,张晓臣,李萍,齐斐受保护的技术使用者:湖北广富林生物制剂有限公司技术研发日:技术公布日:2024/3/4本文地址:https://www.jishuxx.com/zhuanli/20240723/210460.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表