一种吹胀式蒸汽发生器及其生产方法与流程

- 国知局

- 2024-08-01 03:01:13

【】本发明涉及蒸汽发生器,特别涉及一种吹胀式蒸汽发生器及其生产方法。

背景技术

0、背景技术:

1、在日常生活中,咖啡机、即热式热水器、熨斗、挂烫机等电加热产品应用广泛;这些传统的电加热产品通常使用加热管、电阻丝等电热元件对流动的液体进行加热,加热效率较低且结构复杂,使得产品组装应用麻烦。

2、同时,现有的技术中还有采用蒸汽发生器结构对其内部通道流动的液体进行加热的办法,然而,现有的蒸汽发生器结构虽然解决了产品组装应用麻烦的问题,但是现有蒸汽发生器结构的生产加工工艺较为繁琐,需要先在基板上压铸出通道,然后对两块基板的边缘进行焊接密封,其内部通道和基板边缘的密封性较差,加工时对基板的厚度和平整度要求较高,成品率低,导致生产成本较高,不利于推广应用,而且,基板较厚使得加热、传热效率降低,难以实现即热效果。

3、为了解决上述问题,本发明提供了一种吹胀式蒸汽发生器及其生产方法。

技术实现思路

0、技术实现要素:

1、为了解决现有的蒸汽发生器结构内部通道和外边缘密封性差,难以实现即热效果,以及加工生产的成品率较低、生产成本高的问题,本发明提供了一种吹胀式蒸汽发生器及其生产方法。

2、为了解决上述问题,本发明提供以下技术方案:

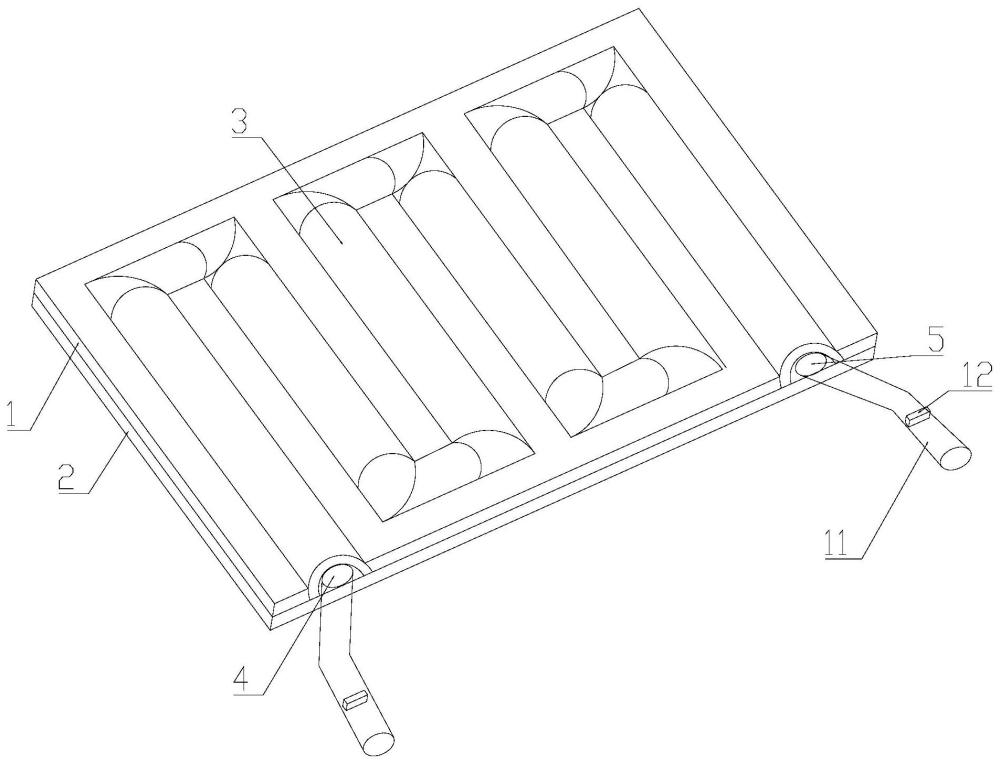

3、一种吹胀式蒸汽发生器,其特征在于:包括有第一基板以及与所述第一基板热压密封的第二基板,所述第一基板的厚度不超过所述第二基板的厚度,在所述第一基板上设有通过吹胀工艺产生的用于流通液体或蒸汽的通道,在所述第一基板上且位于所述通道的初始端和末端分别设有用于流入液体的进液口以及用于导出加热后液体或蒸汽的出口,在所述第二基板的底面上设有用于加热所述通道内液体的石墨烯加热涂层,所述石墨烯加热涂层包括有直接涂覆在所述第二基板的底面并与之粘贴的第一绝缘涂层,在所述第一绝缘涂层的外侧面上设有用于发热的石墨烯涂层,在所述石墨烯涂层的外侧面上设有第二绝缘涂层,在所述石墨烯涂层的两端设有用于通电的电极片。

4、如上所述的吹胀式蒸汽发生器,其特征在于:所述第一绝缘涂层和所述第二绝缘涂层的材质均为绝缘树脂,所述第一绝缘涂层、所述石墨烯涂层和所述第二绝缘涂层均以涂覆的方式依次叠加在所述第二基板的底面上,所述石墨烯涂层与所述电极片的面积不超过所述第一绝缘涂层的面积。

5、如上所述的吹胀式蒸汽发生器,其特征在于:在所述进液口及所述出口内均设有导管,所述导管与所述进液口及所述出口的连接处密封。

6、如上所述的吹胀式蒸汽发生器,其特征在于:所述第一基板和所述第二基板的材质为延展性较强的金属或者合金。

7、如上所述的吹胀式蒸汽发生器,其特征在于:在两根所述导管上设有用于分别检测流入所述进液口的液体温度及流出所述出口的液体或蒸汽温度的温度传感器。

8、如上所述的吹胀式蒸汽发生器,其特征在于:在所述石墨烯加热涂层远离所述第二基板的一侧设有与所述第一基板和所述第二基板相同且对称的结构。

9、一种上述吹胀式蒸汽发生器的生产方法,其特征在于:该蒸汽发生器采用热压工艺进行密封,而后,采用吹胀工艺利用高压气体对刻印好通道纹路的压合基板进行吹胀处理,能够轻易的在所述第一基板上吹胀出密封性良好的所述通道,具体生产步骤如下:

10、步骤一:选取大小相同的所述第一基板和所述第二基板,同时所述第一基板的厚度不超过所述第二基板的厚度,并且在所述第一基板的底面上蚀刻或者采用油墨印刷出所述通道的纹路;

11、步骤二:在所述第一基板和所述第二基板的边缘对应所述通道纹路的初始端或末端打孔,以便于夹具进行定位,同时还作为吹胀工序中的吹胀口;

12、步骤三:通过夹具将定位对齐的所述第一基板和所述第二基板送入高温炉中进行加热软化,而后通过热压的方式将所述第一基板和所述第二基板平整的压合到一起,此时,除去所述通道的纹路部分,所述第一基板和所述第二基板的其余部位紧密结合;

13、步骤四:热压完成后用夹具将压合到一起的所述第一基板和所述第二基板放入吹胀模具内,通过吹胀口向所述通道的纹路部分冲入高压氮气,此时,所述第一基板上刻印的纹路部分受力膨胀,产生出对应纹路的所述通道;

14、步骤五:裁剪所述第一基板和所述第二基板边缘多余的边角,以露出所述进液口和所述出口;

15、步骤六:在所述第二基板的底面上涂覆所述石墨烯加热涂层,先在所述第二基板的底面上涂覆所述第一绝缘涂层,干燥后在所述第一绝缘涂层上涂覆所述石墨烯涂层,待干燥后在所述石墨烯涂层的两端涂覆导电银浆以形成所述电极片,干燥后在所述石墨烯涂层上涂覆所述第二绝缘涂层;

16、步骤七:在所述进液口和所述出口处分别密封连接两根所述导管。

17、如上所述吹胀式蒸汽发生器的生产方法,其特征在于:高温炉中的加热温度接近但不超过所述第一基板和所述第二基板的材质熔点。

18、与现有技术相比,本发明具有以下优点:

19、1、本发明吹胀式蒸汽发生器,结构简单,能够灵活且广泛的应用于各种电加热产品;热压工艺和吹胀工艺相结合,确保了该蒸汽发生器的边缘及通道具备良好的密封性,同时,吹胀工艺采用的基板较薄,导热较快,而且采用石墨烯加热涂层,发热效率高,能够轻松实现即热效果。

20、2、本发明吹胀式蒸汽发生器的生产方法,先通过热压工艺对第一基板和第二基板进行压合,确保了基板边缘的密封性,而后采用吹胀工艺,利用高压气体对刻印好通道纹路的压合基板进行吹胀处理,能够轻易的在第一基板上吹胀出密封性良好的通道,然后裁剪掉边缘多余边角,露出进液口和出口,再涂覆上石墨烯加热涂层,密封连接上导管即可,该蒸汽发生器采用的各种加工工艺较为成熟且加工步骤较为简单,生产效率较高,能够降低生产成本,便于推广应用,而且,相比较于现有的焊接密封方式,热压密封方式的密封性更好同时,相比较于现有的以冲压的方式形成通道再进行密封的方式,吹胀工艺产生的所述通道密封性更好且工序更简单,能够有效提高生产成品率和生产效率,降低生产成本。

技术特征:1.一种吹胀式蒸汽发生器,其特征在于:包括有第一基板(1)以及与所述第一基板(1)热压密封的第二基板(2),所述第一基板(1)的厚度不超过所述第二基板(2)的厚度,在所述第一基板(1)上设有通过高压气体吹胀产生的用于流通液体或蒸汽的通道(3),在所述第一基板(1)上且位于所述通道(3)的初始端和末端分别设有用于流入液体的进液口(4)以及用于导出加热后液体或蒸汽的出口(5),在所述第二基板(2)的底面上设有用于加热所述通道(3)内液体的石墨烯加热涂层(6),所述石墨烯加热涂层(6)包括有直接涂覆在所述第二基板(2)的底面并与之粘贴的第一绝缘涂层(7),在所述第一绝缘涂层(7)的外侧面上设有用于发热的石墨烯涂层(8),在所述石墨烯涂层(8)的外侧面上设有第二绝缘涂层(9),在所述石墨烯涂层(8)的两端设有用于通电的电极片(10)。

2.根据权利要求1所述的吹胀式蒸汽发生器,其特征在于:所述第一绝缘涂层(7)和所述第二绝缘涂层(9)的材质均为绝缘树脂,所述第一绝缘涂层(7)、所述石墨烯涂层(8)和所述第二绝缘涂层(9)均以涂覆的方式依次叠加在所述第二基板(2)的底面上,所述石墨烯涂层(8)与所述电极片(10)的面积不超过所述第一绝缘涂层(7)的面积。

3.根据权利要求1所述的吹胀式蒸汽发生器,其特征在于:在所述进液口(4)及所述出口(5)内均设有导管(11),所述导管(11)与所述进液口(4)及所述出口(5)的连接处密封。

4.根据权利要求1所述的吹胀式蒸汽发生器,其特征在于:所述第一基板(1)和所述第二基板(2)的材质为延展性较强的金属或者合金。

5.根据权利要求3所述的吹胀式蒸汽发生器,其特征在于:在两根所述导管(11)上设有用于分别检测流入所述进液口(4)的液体温度及流出所述出口(5)的液体或蒸汽温度的温度传感器(12)。

6.根据权利要求3所述的吹胀式蒸汽发生器,其特征在于:在所述石墨烯加热涂层(6)远离所述第二基板(2)的一侧设有与所述第一基板(1)和所述第二基板(2)相同且对称的结构。

7.一种采用权利要求1至4任一项所述吹胀式蒸汽发生器的生产方法,其特征在于:该蒸汽发生器采用热压工艺进行密封,而后,采用吹胀工艺利用高压气体对刻印好通道纹路的压合基板进行吹胀处理,能够轻易的在所述第一基板(1)上吹胀出密封性良好的所述通道(3),具体生产步骤如下:

8.根据权利要求7所述吹胀式蒸汽发生器的生产方法,其特征在于:高温炉中的加热温度接近但不超过所述第一基板(1)和所述第二基板(2)的材质熔点。

技术总结本发明提供了一种吹胀式蒸汽发生器及其生产方法,其技术方案的要点是:包括有第一基板以及与第一基板热压密封的第二基板,第一基板的厚度不超过第二基板的厚度,在第一基板上设有通过吹胀工艺产生的用于流通液体或蒸汽的通道,在第一基板上且位于通道的初始端和末端分别设有用于流入液体的进液口以及用于导出加热后液体或蒸汽的出口,在第二基板的底面上设有用于加热通道内液体的石墨烯加热涂层;本发明采用吹胀工艺进行生产加工,加工步骤简单且生产效率较高,能够降低生产成本,同时能够灵活且广泛的应用于各种电加热产品;而且,吹胀工艺采用的基板较薄,导热较快,采用的石墨烯加热涂层发热效率高,能够轻松实现即热效果。技术研发人员:钱炳海受保护的技术使用者:优用(中山)科技有限公司技术研发日:技术公布日:2024/5/27本文地址:https://www.jishuxx.com/zhuanli/20240723/211073.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。