再热蒸汽分级调节式电站深度调峰储释热系统及方法与流程

- 国知局

- 2024-08-01 03:05:11

本发明属于火电厂熔盐储热,涉及一种再热蒸汽分级调节式电站深度调峰储释热系统及方法。

背景技术:

1、常规的火电机组高峰用电量大,低谷用电大量减少。用电高峰时期,锅炉超负荷运行,长期以来会对火电机组的寿命和运行造成极大影响;用电低谷时期,火电机组处于降负荷运行状态,此时,锅炉的产汽量大于汽轮机的耗汽量,有一部分高温蒸汽将被浪费。

2、为此,技术人员对火电机组进行了灵活性改造,最常见的是采用热电解耦技术进行改造,这其中以储热装置的研究与应用最为广泛。而熔盐储热技术因其熔盐具有成本低、工作状态稳定、储热密度高和储热时间长等优势,被广泛应用于火电机组的灵活性改造。熔盐储热技术的主要原理为:在用电低谷时将富裕的蒸汽热量以熔盐显热的形式进行储存,然后在用电高峰时再释放出来进而发电,从而提高火电深度调峰能力。

3、当前,采用耦合熔盐储热系统的火电厂通常使用主蒸汽与熔盐换热,但主蒸汽由于压力较高,在主蒸汽抽气过程中会导致产生较大的节流损失,同时导致换热效果不理想,需要较多蒸汽才可以将熔盐温度提高。

技术实现思路

1、本发明的目的,是要提供一种再热蒸汽分级调节式电站深度调峰储释热系统,以提高系统的稳定性、储热的灵活性与储热效率。

2、本发明还有一个目的,是要提供采用上述再热蒸汽分级调节式电站深度调峰储释热系统实现的再热蒸汽分级调节式电站深度调峰储释热方法,该方法通过从再热蒸汽中进行抽气与熔盐进行换热,并采用电加热和熔盐换热分级进行,提高了系统的稳定性、储热的灵活性与储热效率。

3、本发明为实现上述目的,所采用的技术方案如下:

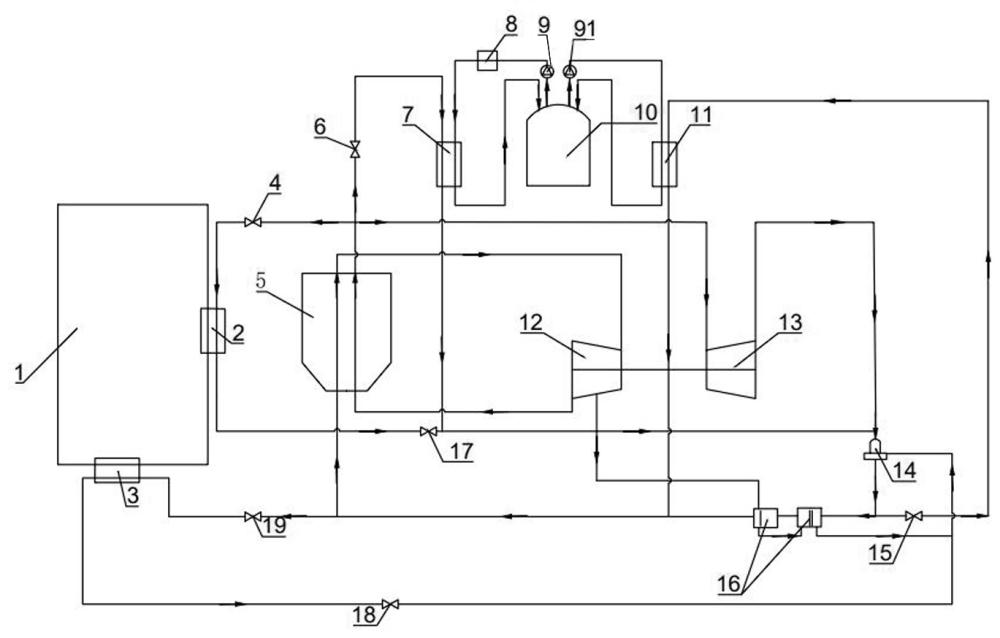

4、一种再热蒸汽分级调节式电站深度调峰储释热系统,包括蒸汽锅炉、熔盐储热罐、高压缸、低压缸、低温侧换热器、高温侧换热器、第一用户侧换热器、第二用户侧换热器、除氧器和给水加热器;

5、蒸汽锅炉的主蒸汽出口通过第一管道与高压缸的主蒸汽入口相连;高压缸通过联轴器与低压缸相连;高压缸的高压蒸汽出口通过第二管道与蒸汽锅炉的高压蒸汽入口相连;

6、蒸汽锅炉的再热蒸汽出口,一方面通过第三管道与第一用户侧换热器的热介质入口相连、第二方面通过第四管道与低压缸的再热蒸汽入口相连、第三方面通过第五管道与低温侧换热器的热介质入口相连;第三管道上设置有第一蒸汽调节阀,第五管道上设置有第二蒸汽调节阀;

7、熔盐储热罐上侧设置有第一熔盐泵和第二熔盐泵,低温侧换热器的冷介质入口通过第六管道与第一熔盐泵的出口相连,第六管道上设置有电加热器;低温侧换热器的冷介质出口通过第七管道与熔盐储热罐上侧的第一熔盐回流口相连;

8、高温侧换热器的热介质入口通过第八管道与第二熔盐泵的出口相连;高温侧换热器的热介质出口通过第九管道与熔盐储热罐上侧的第二熔盐回流口相连;

9、第一用户侧换热器的热介质出口通过第十管道、低温侧换热器的热介质出口通过第十一管道、低压缸的乏汽出口通过第十二管道,分别与除氧器的乏汽入口相连;第十管道和第十一管道的连接点,与第一用户侧换热器的热介质出口之间的第十管道上设置有第三蒸汽调节阀;

10、高压缸的抽气出口通过第十三管道与给水加热器的抽气入口相连;给水加热器的中温水出口通过管道与高温侧换热器的冷介质出口相连后,一方面通过第十四管道与第二用户侧换热器的热介质入口相连、另一方面通过第十五管道与蒸汽锅炉的中温水入口相连;第十四管道上设置有第五蒸汽调节阀;

11、给水加热器的低温水出口通过第十六管道、第二用户侧换热器的热介质出口通过第十七管道,分别与除氧器的低温水入口相连;除氧器的除氧水出口通过第十八管道与给水加热器的除氧水入口相连,第十八管道通过第十九管道与高温侧换热器的冷介质入口相连;第十七管道上设置有第四蒸汽调节阀,第十九管道上设置有给水控制阀;

12、第一用户侧换热器的冷介质出入口、第二用户侧换热器的冷介质出入口,分别与热用户相连。

13、作为限定,所述熔盐储热罐采用斜温层储热单罐。

14、作为进一步限定,斜温层储热单罐包括置于地基上的罐体,罐体包括罐壁,罐壁顶部与灌顶焊接、底部与罐底焊接,从而形成中空的罐体;罐体内部盛放有储热介质;罐壁外部包覆有保温层。

15、作为再进一步限定,灌顶开设有两个用于安装熔盐泵的固定口,第一熔盐泵和第二熔盐泵分别通过螺丝固定于两个固定口处,第一熔盐泵的底部通过导管伸入罐体的下部,第二熔盐泵的底部位于罐体的上部。

16、作为又进一步限定,第一熔盐回流口和第二熔盐回流口开设于灌顶,第一熔盐回流口处安装有第一熔盐回流管,第二熔盐回流口处安装有第二熔盐回流管;第一熔盐回流管的一端位于灌顶上方且与第七管道相连、另一端穿过第一熔盐回流口后伸入罐体上部;第二熔盐回流管的一端位于灌顶上方且与第九管道相连、另一端穿过第二熔盐回流口后伸入罐体下部。

17、再热蒸汽分级调节式电站深度调峰储释热方法,采用上述的再热蒸汽分级调节式电站深度调峰储释热系统来实现,该方法包括储热阶段和释热阶段;

18、其中,储热阶段保持蒸汽锅炉全负荷运行,开启第二蒸汽调节阀和第三蒸汽调节阀,关闭第四蒸汽调节阀、第五蒸汽调节阀和给水控制阀;在储热初期根据情况调节电加热器加热功率,将熔盐储热罐中的低温熔盐用第一熔盐泵抽出之后送入低温侧换热器,使用电加热器加热低温熔盐,待低温熔盐升温为中温熔盐后,关闭电加热器;之后从蒸汽锅炉引出一部分再热蒸汽流入低温侧换热器与中温熔盐进行换热,中温熔盐被加热至高温熔盐后回流到熔盐储热罐中进行储存;

19、释热阶段保持机组高负荷运行,关闭第一蒸汽调节阀、第二蒸汽调节阀和第三蒸汽调节阀,开启第四蒸汽调节阀、第五蒸汽调节阀和给水控制阀;将熔盐储热罐中的高温熔岩用第二熔盐泵抽出之后送入高温侧换热器,经除氧器出来的给水流入高温侧换热器中与高温熔盐进行换热,产生的中温水汇同给水加热器出来的水一同送入蒸汽锅炉中吸热蒸发并过热,进入汽轮机做功,高温熔盐在换热降温后形成的低温熔盐流回熔盐储热罐中,参与下一轮循环。

20、作为限定,在储热阶段,同时开启第一蒸汽调节阀,从再热蒸汽中引出另一路使其经过第三管道进入第一用户侧换热器,为用户提供热源。

21、作为进一步限定,再热蒸汽的生成过程为:水在蒸汽锅炉中加热过程成高温蒸汽,然后经过第一管道进入高压缸,高温蒸汽在高压缸中膨胀做功,做功结束后通过第二管道返回蒸汽锅炉中再次加热,形成再热蒸汽。

22、作为再进一步限定,引出一部分再热蒸汽通过第四管道进入低压缸做功;

23、做功结束后形成的乏汽经过第十二管道、与中温熔盐换热后形成的低温蒸汽经过第十一管道、经第一用户侧换热器为热用户供热后形成的中温蒸汽经过第十管道,共同进入除氧器除氧冷凝,然后经过第十八管道进入给水加热器,与经第十三管道从高压缸中引出的高温蒸汽进行换热,换热后提高初温的给水经过第十五管道流回至蒸汽锅炉中升温升压,参与下一轮循环。

24、作为更进一步限定,在释热阶段,高温侧换热器热交换结束后产生的中温水经第十四管道进入第二用户侧换热器给用户供热,供热结束后产生的冷水经过第十七管道进入除氧器。

25、本发明由于采用了上述的技术方案,其与现有技术相比,所取得的技术进步在于:

26、(1)在主蒸汽压力下降后机组仍要发出额定功率,则主蒸汽流量会相应增加,因此会引起非调节级各级级前压力升高,而末几级焓降增大,因此非调节级各级的负荷都有所增加,末几级过负荷最为严重,全机的轴向推力也相应增大;本发明中从机组再热蒸汽侧抽取再热蒸汽并存储高温蒸汽的热量,整个系统的热、效率大幅提升,且可提高系统稳定性,这是因为再热蒸汽压力较低,节流损失较小,且再热器出口的再热蒸汽几乎不会改变锅炉再热器的热平衡;

27、(2)现有技术中在低温熔盐与蒸汽换热过程中因两种介质温差较大导致换热效果不理想,需要较多蒸汽才可以将熔盐温度提高,本发明在使用再热蒸汽加热低温熔盐的基础上,添加了电加热,首先,电加热可快速响应,将熔盐升温后进一步吸收蒸汽热量;其次,电加热可根据要求进行功率调节,根据需求作出响应;最后,电加热待熔盐融化后再吸收蒸汽热量,利用较高温度的再热蒸汽可存储更多的热量,避免热量的浪费;

28、(3)本发明通过向周边热用户不间断输送热量,能够减少火电厂周边热用户的用热负担;

29、(4)本发明使用单罐储热系统,相比传统的双罐储热系统,减少了占地面积及熔盐用量,使用寿命长,便于维护,且降低了冻堵的可能性;同时,熔盐单罐系统设有两个换热器,即低温侧换热器和高温侧换热器,能够防止储热和释热过程相互干扰,提高了换热效率;进一步,将高温侧换热器与给水加热器相连接,释热过程中,高温熔盐与低温水换热,提高了给水温度,减少了再热抽汽,提高凝汽做功以增加发电量。

30、本发明属于火电厂熔盐储热技术领域,能够提高系统的稳定性、储热的灵活性与储热效率。

本文地址:https://www.jishuxx.com/zhuanli/20240723/211437.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表