一种膜片热合设备及其热合工艺的制作方法

- 国知局

- 2024-08-01 04:07:07

本发明涉及一种膜片热合工艺,尤其涉及一种膜片热合设备及其热合工艺。

背景技术:

1、在本领域中,现有的膜片卷制出的膜原件存在一些常见的使用缺陷,如:膜层间的胶水脱落,膜元件自身漏水影响使用寿命。以上使用缺陷的成因通常由于膜片的热合阶段出现一些质量问题。除此之外,现有的热合方式普遍使用铜条加热后进行压合,存在能耗高,铜条裸露在外容易导致操作人员烫伤等问题。

2、为应对上述铜条加热方式产生的加工问题,市面上改用超声波热合设备进行相应规避。但是超声波热合设备并非完美无缺,存在换型难度较高,焊头接触不均匀的问题。

技术实现思路

1、为了解决上述技术所存在的不足之处,本发明提供了一种膜片热合设备及其热合工艺。

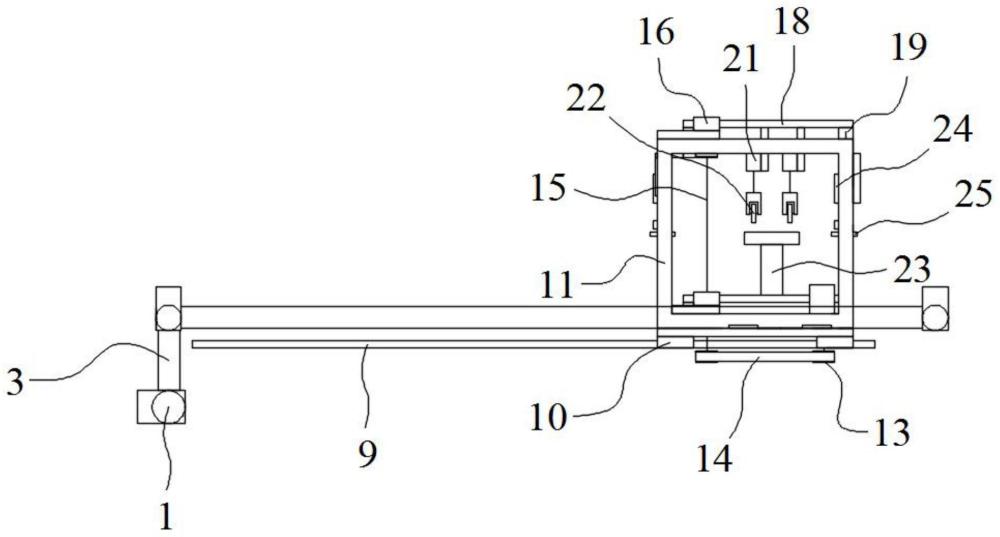

2、为了解决以上技术问题,本发明采用的技术方案是:一种膜片热合设备,包括外部的架台以及配置在架台上对膜片进行热合的横向热合机构、纵向热合机构;

3、横向热合机构包括横向换型电机、通过横向换型电机驱动的第一连接轴、通过第一连接轴传动以滑动纵移改变热合位置的横向热合机构底板、连接在横向热合机构底板上的型材架,型材架的框架区域内包括有横向热合气缸、横向焊机、横向压紧气缸;

4、纵向热合机构位于横向热合机构一侧,纵向热合机构包括两端的固定座,两端的固定座之间安装有大导向轴,大导向轴上滑动连接有纵向热合结构底板,纵向热合结构底板上安装有纵向热合气缸、膜片平台、纵向焊机。

5、进一步地,横向换型电机通过安装板固定在外部的架台上,横向换型电机1通过第一同步带驱动连接有第一同步轮,第一同步轮的数量为若干个,第一同步轮以安装在第一连接轴上的方式实施,第一连接轴的两端配备有内嵌轴承的第一轴承座。

6、进一步地,横向热合机构底板的数量为两个,两个横向热合机构底板的数量为两个间隔设置,横向热合机构底板的下侧连接有通过同步带压板紧固的第二同步带,第二同步带的两端张紧连接在靠近第一轴承座的第一同步轮上,横向热合机构底板的底部还连接有滑块,滑块滑动配合在固定于架台上的滑轨。

7、进一步地,型材架的两端分别安装在两侧的横向热合机构底板上,型材架的框架区域内还安装有驱动电机,驱动电机驱动位于型材架底部的第二同步轮且同时带动绕设在第二同步轮上的第三同步带运转,第二同步轮的数量为两个,两个第二同步轮共同张紧第三同步带,非驱动电机直接驱动的第二同步轮传动连接有位于型材架的框架区域内的第二连接轴,第二连接轴的自由端连接在内嵌有轴承的第二轴承座上。

8、进一步地,型材架的顶部配置有通过顶滑块、顶滑轨运动连接的安装板,安装板的另一侧安装有副连接板,副连接板也通过顶滑块、顶滑轨运动连接在型材架的顶部,副连接板还上还安装有第四同步带。

9、进一步地,横向热合气缸通过固定板向下安装在安装板的下侧面,则横向热合气缸以悬吊的方式位于型材架的框架区域内,横向热合气缸的输出端安装有通过滚轮板活动连接的滚轮。

10、进一步地,横向焊机安装在底部通过第二连接轴横向移动的低安装板上;

11、横向压紧气缸通过板材安装在型材架的腰部以上位置,横向压紧气缸的下方配合有压紧平台,横向压紧气缸的数量为两个,两个横向压紧气缸相互对称设置。

12、进一步地,纵向热合机构底板的数量为两个,两个纵向热合机构底板相互间隔设置且均通过纵向热合机构滑块、纵向热合机构滑轨配合以活动设置在架台上,两个纵向热合机构底板位于两侧的固定座之间,大导向轴以贯穿且过盈配合位于两个纵向热合机构底板自由端的直线轴承的方式实施。

13、进一步地,两个纵向热合机构底板上均安装有纵向焊机,两个纵向焊机之间通过外接的轴承组件配合有小导向轴;

14、纵向热合气缸通过连接板材支高,纵向热合气缸的下方驱动连接有第二滚轮;

15、膜片平台固定于架台上;

16、纵向热合机构还包括指针、标尺。

17、一种膜片热合设备的热合工艺,工艺如下:

18、通过横向换型电机驱动第一连接轴带动横向热合机构底板纵移以使横向热合机构进行纵移,根据热合膜片的实际型号尺寸移动到指定热合位置,手动调整纵向热合机构底板的位置,并通过指针、标尺确认膜片的纵向热合位置;

19、当膜片移动到纵向焊接位置时,纵向热合气缸动作,控制第二滚轮下压与膜片接触,进而使膜片在膜片平台上与纵向焊机贴合,此后,纵向焊机启动并对膜片进行纵向热合,膜片持续向横向热合机构一侧移动以全面热合,在此过程中,第二滚轮在膜片上滚动确保其与膜片贴合的位置完全热合;

20、当膜片达到横向热合位置后,膜片停止移动,纵向焊机关闭,两个横向压紧气缸动作将膜片下压与各自的压紧平台配合共同紧固膜片,横向热合气缸动作控制滚轮下压与膜片接触,进而使膜片与横向焊机贴合;

21、驱动电机启动,通过第二同步轮、第三同步带依次传动以带动横向焊机和横向热合气缸进行横移,即开始对膜片进行横向热合,两个滚轮在膜片上滚动,使膜片与滚轮贴合位置完全热合;

22、横向热合完全后,各部分关闭、归位,膜片再次移动,纵向焊机再次启动对膜片进行再次热合;

23、重复以上步骤,直至整卷膜片热合完成。

24、本发明公开了一种膜片热合设备及其热合工艺,将中心管导流布焊接技术融合在膜元件自动化生产设备中,做到自动化生产,减少人工参与,安全系数提高,降低了换型难度,热合后的膜片牢固不容易脱落,提高了成品率和效率,降低了实际工作中产生的成本。

技术特征:1.一种膜片热合设备,其特征在于:包括外部的架台以及配置在架台上对膜片进行热合的横向热合机构、纵向热合机构;

2.根据权利要求1所述的膜片热合设备,其特征在于:所述横向换型电机(1)通过安装板固定在外部的架台上,横向换型电机(1)通过第一同步带(3)驱动连接有第一同步轮(2),第一同步轮(2)的数量为若干个,第一同步轮(2)以安装在第一连接轴(4)上的方式实施,第一连接轴(4)的两端配备有内嵌轴承的第一轴承座(5)。

3.根据权利要求2所述的膜片热合设备,其特征在于:所述横向热合机构底板(8)的数量为两个,两个横向热合机构底板(8)的数量为两个间隔设置,横向热合机构底板(8)的下侧连接有通过同步带压板(7)紧固的第二同步带(6),第二同步带(6)的两端张紧连接在靠近第一轴承座(5)的第一同步轮(2)上,横向热合机构底板(8)的底部还连接有滑块(10),滑块(10)滑动配合在固定于架台上的滑轨(9)。

4.根据权利要求3所述的膜片热合设备,其特征在于:所述型材架(11)的两端分别安装在两侧的横向热合机构底板(8)上,型材架(11)的框架区域内还安装有驱动电机(12),驱动电机(12)驱动位于型材架(11)底部的第二同步轮(13)且同时带动绕设在第二同步轮(13)上的第三同步带(14)运转,第二同步轮(13)的数量为两个,两个第二同步轮(13)共同张紧第三同步带(14),非驱动电机(12)直接驱动的第二同步轮(13)传动连接有位于型材架(11)的框架区域内的第二连接轴(15),第二连接轴(15)的自由端连接在内嵌有轴承的第二轴承座(16)上。

5.根据权利要求1所述的膜片热合设备,其特征在于:所述型材架(11)的顶部配置有通过顶滑块(19)、顶滑轨(20)运动连接的安装板(18),安装板(18)的另一侧安装有副连接板,副连接板也通过顶滑块(19)、顶滑轨(20)运动连接在型材架(11)的顶部,副连接板还上还安装有第四同步带(17)。

6.根据权利要求1所述的膜片热合设备,其特征在于:所述横向热合气缸(21)通过固定板向下安装在安装板(18)的下侧面,则横向热合气缸(21)以悬吊的方式位于型材架(11)的框架区域内,横向热合气缸(21)的输出端安装有通过滚轮板活动连接的滚轮(22)。

7.根据权利要求1所述的膜片热合设备,其特征在于:所述横向焊机(23)安装在底部通过第二连接轴(15)横向移动的低安装板上;

8.根据权利要求1所述的膜片热合设备,其特征在于:所述纵向热合机构底板(26)的数量为两个,两个纵向热合机构底板(26)相互间隔设置且均通过纵向热合机构滑块(28)、纵向热合机构滑轨(29)配合以活动设置在架台上,两个纵向热合机构底板(26)位于两侧的固定座(31)之间,大导向轴(30)以贯穿且过盈配合位于两个纵向热合机构底板(26)自由端的直线轴承(27)的方式实施。

9.根据权利要求8所述的膜片热合设备,其特征在于:两个所述纵向热合机构底板(26)上均安装有纵向焊机(36),两个纵向焊机(36)之间通过外接的轴承组件配合有小导向轴(32);

10.一种如权利要求1-9任一项所述的膜片热合设备的热合工艺,其特征在于,所述工艺如下:

技术总结本发明公开了一种膜片热合设备及其热合工艺,包括外部的架台、横向热合机构、纵向热合机构;横向热合机构包括横向换型电机、第一连接轴、横向热合机构底板、型材架,还包括横向热合气缸、横向焊机、横向压紧气缸;纵向热合机构位于横向热合机构一侧,纵向热合机构包括两端的固定座,两端的固定座之间安装有大导向轴,大导向轴上滑动连接有纵向热合结构底板,纵向热合结构底板上安装有纵向热合气缸、膜片平台、纵向焊机;本发明将中心管导流布焊接技术融合在膜元件自动化生产设备中,做到自动化生产,减少人工参与,安全系数提高,降低了换型难度,热合后的膜片牢固不容易脱落,提高了成品率和效率,降低了实际工作中产生的成本。技术研发人员:罗晓君,张学磊,韩冬受保护的技术使用者:威海华顺精密机械有限公司技术研发日:技术公布日:2024/7/18本文地址:https://www.jishuxx.com/zhuanli/20240723/214679.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表