一种微波发泡成型模具及其发泡成型方法与流程

- 国知局

- 2024-08-01 04:10:41

本发明涉及发泡,具体是一种微波发泡成型模具及其发泡成型方法。

背景技术:

1、既有的发泡方式主要是通过外部热源的加热传导,促使发泡材料中的发泡剂发泡,达到发泡成型的目的,但此种加热方式是自材料的外部向内部传导,容易加热不均匀导致发泡材料的质量难以控制,随着科技的发展,发泡制程逐渐衍生出微波发泡的加热形式,微波可使材料中分布的特定分子产生共振,改善上述传统自外向内的不均匀传导技术问题,现有的微波加热的方式是采用能穿透微波的塑料材料制造,微波在通过模具时可能会发生部分反射、吸收和透射,导致发泡材料受热不均匀,发泡过程中某些部分过热,而其他部分则不足以获得所需的加热,影响最终产品的质量和一致性,而且,即使选择了微波可穿透的材质制成模具,也可能存在微波透射不足的情况,导致微波能量无法充分穿透到待发泡材料内部,从而影响发泡效果和速率,再者,随着发泡过程中温度的升高,全塑料制成的模具可能会发生材质破损或变形,影响模具的稳定性和持久性。

技术实现思路

1、本发明的目的在于提供一种微波发泡成型方法,以解决上述背景技术中提出的问题。

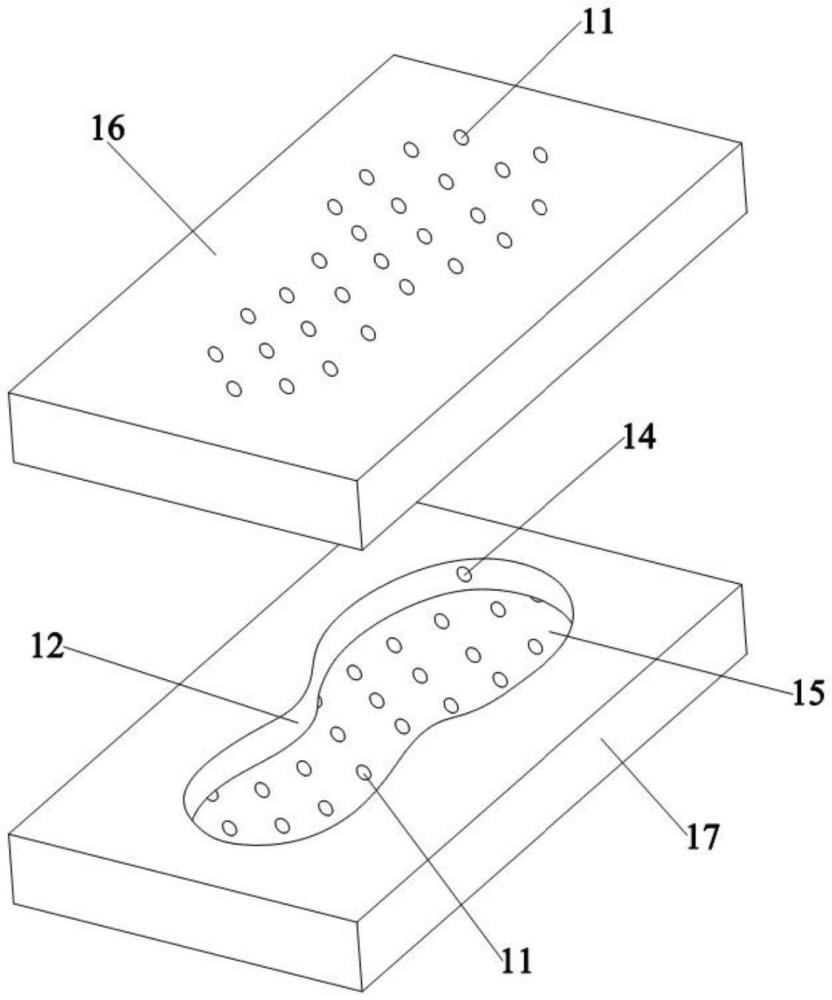

2、为实现上述目的,本发明提供如下技术方案:一种微波发泡成型模具,所述模具为能够传导微波能量的材料制成,且所述模具上开设有供微波穿透的通孔,所述模具中设置有用于容纳待发泡材料的模腔,所述通孔连通至模腔。

3、进一步的,所述模具内设置有导波片,微波能量通过导波片传导至待发泡材料。

4、进一步的,所述模具包括上模座和下模座,所述模腔设置于下模座内,所述下模座与上模座对接设置,所述导波片对应设置于上模座的下表面。

5、进一步的,所述导波片还对应设置于下模座的上表面。

6、进一步的,所述导波片开设有贯穿孔,所述贯穿孔为供微波穿透的通孔。

7、进一步的,模具外部设置有用于加热或冷却模具的加热装置或冷却装置。

8、进一步的,所述模具上设置有排气孔,所述排气孔的孔道弯曲设置。

9、一种微波发泡成型方法,所述发泡成型方法包括:

10、将待发泡材料置于模具中,所述模具上开设有供微波穿透的通孔;

11、施加一微波于模具上,该微波穿透通孔作用于待发泡材料,使其发泡成型或形成预设纹路。

12、进一步的,所述待发泡材料包括未发泡、微发泡、已发泡或需继续成型状态。

13、进一步的,所述能够传导微波能量的材料包括:陶瓷材料、金属材料中的一种或多种。

14、与现有技术相比,本发明的有益效果是:本发明在模具上开设通孔,可供微波穿透,且采用能够传导微波能量的材料制成,例如陶瓷、金属等,具有稳定性和持久性,微波能够通过模具均匀传导,使得整个发泡材料的受热均匀,确保发泡的均匀性和稳定性,提高生产效率和产品质量,改善传统微波加热均匀性不佳的问题。

技术特征:1.一种微波发泡成型模具,其特征在于:所述模具为能够传导微波能量的材料制成,且所述模具上开设有供微波穿透的通孔,所述模具中设置有用于容纳待发泡材料的模腔,所述通孔连通至模腔。

2.根据权利要求1所述的微波发泡成型模具,其特征在于:所述模具内设置有导波片,微波能量通过导波片传导至待发泡材料。

3.根据权利要求2所述的微波发泡成型模具,其特征在于:所述模具包括上模座和下模座,所述模腔设置于下模座内,所述下模座与上模座对接设置,所述导波片对应设置于上模座的下表面。

4.根据权利要求3所述的微波发泡成型模具,其特征在于:所述导波片还对应设置于下模座的上表面。

5.根据权利要求3或4所述的微波发泡成型模具,其特征在于:所述导波片开设有贯穿孔,所述贯穿孔为供微波穿透的通孔。

6.根据权利要求1所述的微波发泡成型模具,其特征在于:模具外部设置有用于加热或冷却模具的加热装置或冷却装置。

7.根据权利要求1所述的微波发泡成型模具,其特征在于:所述模具上设置有排气孔,所述排气孔的孔道弯曲设置。

8.一种微波发泡成型方法,其特征在于,所述发泡成型方法包括:

9.根据权利要求8所述的微波发泡成型方法,其特征在于:所述待发泡材料包括未发泡、微发泡、已发泡或需继续成型状态。

10.根据权利要求8所述的微波发泡成型方法,其特征在于:所述能够传导微波能量的材料包括:陶瓷材料、金属材料中的一种或多种。

技术总结本发明公开一种微波发泡成型模具及其发泡成型方法,所述模具为能够传导微波能量的材料制成,且所述模具上开设有供微波穿透的通孔,所述模具中设置有用于容纳待发泡材料的模腔,所述通孔连通至模腔。将待发泡材料置于模具中,施加一微波于模具上,该微波穿透通孔作用于待发泡材料,使其发泡成型或形成预设纹路本发明在模具上开设通孔,可供微波穿透,且采用能够传导微波能量的材料制成,例如陶瓷、金属等,具有稳定性和持久性,微波能够通过模具均匀传导,使得整个发泡材料的受热均匀,确保发泡的均匀性和稳定性,提高生产效率和产品质量,改善传统微波加热均匀性不佳的问题。技术研发人员:李星海,林美兰受保护的技术使用者:晋江市港晟化工科技有限公司技术研发日:技术公布日:2024/7/18本文地址:https://www.jishuxx.com/zhuanli/20240723/214998.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表