一种薄壁微管的挤出模具

- 国知局

- 2024-08-01 04:11:28

本发明聚合物加工成型,尤其涉及一种薄壁微管的挤出模具。

背景技术:

1、近年来,介入式医疗在心脑血管系统疾病的治疗中应用广泛,介入式医疗技术具有微创,术后恢复快,安全有效等优点,是未来医学发展的重要趋势。在多种介入式医疗器械中,常常能看到复合导管的身影。复合导管通常有内衬层,中间增强层,和外套层三层结构。内层具有低摩擦力的特点,可以使球囊、支架等器械顺畅通入;外层则决定了复合导管器械的外径,使器械能够通入血管内,复合导管的内外层一般都使用聚合物材料加工成型得到。近年来,由于介入式治疗器械有越来越微小的趋势,所以要求导管具有更加小的外径,另一方面,要求管腔足够大能够通入器械,所以,需要导管具有外径小且壁厚薄的特征。

2、目前,关于医疗导管的生产,主要通过挤出成型得到。现有聚合物管材挤出技术主要是应用于常规尺寸的导管挤出,而薄壁微管,尤其是外径在2毫米以内的微管,由于其外径小且壁厚小的尺寸特征,使用传统的导管挤出生产模具会遇到一些问题。为了能够挤出成型,在合适拉伸比例内,要求挤出模具的口模外径小并且芯棒外径大即口模与芯棒的间隙很小,具有这样特征的流道在通过高粘度的聚合物流体时会有较常规尺寸导管挤出时更大的压力降,会造成流体挤出不顺畅,降低挤出生产的产量,同时生产时的压力过大也容易发生漏胶等事故。另外,传统模具一般会令口模和芯棒在挤出生产进行时的相对位置可变,然后通过在口模四周的调节螺栓调节以使挤出管材内外轮廓保持同心,然而薄壁微管的挤出模具要求口模于芯棒的间隙小,通过调节螺丝将口模和芯棒调至同心的难度很大,调节耗时长,会造成大量的材料和能源的浪费。

3、综上所述,薄壁微管的挤出生产需要一种根据薄壁微管的生产特征而设计的挤出模具,以解决上述技术背景所提到的问题。

技术实现思路

1、有鉴于此,本发明的主要目的在于提供一种薄壁微管的挤出模具。

2、为达到上述目的,本发明的技术方案是这样实现的:

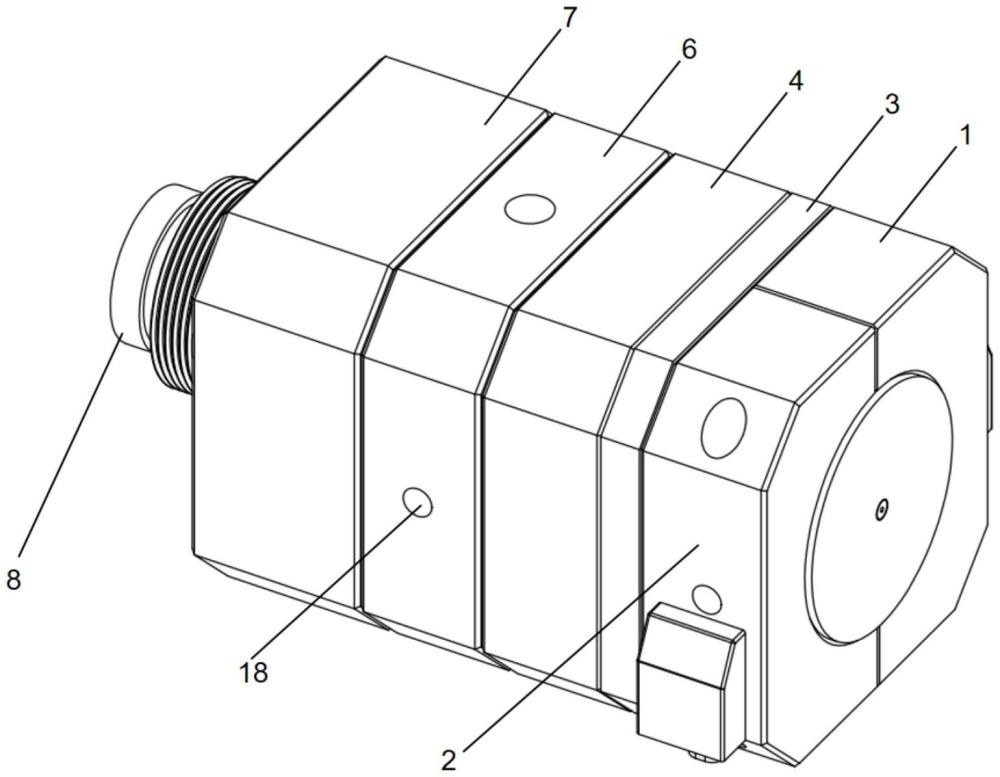

3、本发明实施例提供一种薄壁微管的挤出模具,包括第一加热模组、第二加热模组、口模、芯棒、分流器、连接机头、多孔板;

4、所述口模设置在芯棒外,所述芯棒固定连接于分流器上,所述口模的一侧固定连接在分流器的一侧上,所述连接机头固定于分流器的另一侧上,所述连接机头、分流器、口模、芯棒的中心均对应设有流道;所述流道在芯棒处的平直段长度长于所述流道在口模处的平直段;

5、所述第一加热模组、第二加热模组设置在口模的另一侧。

6、上述方案中,所述第一加热模组包括连接板、加热棒,所述连接板外轮廓与口模相同,内圆轮廓与口模出料端圆台相同,所述加热棒分布在连接板的四周。

7、上述方案中,所述口模、分流器、连接机头四角对应位置均有加热孔位,所述加热棒贯穿口模、分流器、连接机头对应的加热孔位;所述加热棒与流道的轴向同向。

8、上述方案中,所述第二加热模组包括第一半圆加热外壳、第二半圆加热外壳、热电偶,所述第一半圆加热外壳和第二半圆加热外壳通过螺栓连接固定并且与口模配合定位,所述热电偶贯穿第二半圆加热外壳到第二测温孔;所述第二加热模组内圆轮廓与口模出料端圆台相同。

9、上述方案中,所述口模在出口端外形为圆台,圆台外周设有圆孔,圆孔端部接近所述口模的流道,所述口模的流道设于口模中心部位,并且设有锥度段和平直段。

10、上述方案中,所述分流器中部设有圆台,与口模上设置的内凹圆台过渡配合。

11、上述方案中,所述芯棒外部设置锥度段和平直段,所述锥度段靠近芯棒端部处设有两个互相平行的平面,所述芯棒中心有孔贯通。

12、上述方案中,所述分流器中部靠出口处设有三层圆台,圆台外径依次递减,中间圆台设置外螺纹,所述芯棒有对应三层内凹圆台和内螺纹与所述分流器结构配合,构成所述分流器与所述芯棒的固定连接。

13、上述方案中,所述分流器中部靠进料端设有圆锥,所述圆锥的大端连接有圆柱,所述分流器中部设有内圆,所述圆柱与内圆由周向布置的分流齿连接,所述分流齿至少一个与分流器外端面垂直,所述分流器出口端圆台设有盲孔,所述分流器外端面设有盲孔,所述外端面盲孔通过所述分流齿,并与所述圆台盲孔相交,所述分流器另一端面设有盲孔,盲孔端靠近流道。

14、上述方案中,所述连接机头内部流道依次设置为锥度段、平直段、锥度段,所述连接机头进料端设有外凸圆台,所述外凸圆台上设有外螺纹,所述多孔板与所述外凸圆台配合。

15、与现有技术相比,本发明的有益效果:

16、本发明通过在流道有足够长度成型段的基础上,增加芯棒侧的平直段长度,使流道的径向截面面积增大,降低了流道出口压力降,使挤出阻力减小,降低机头压力,避免出现漏胶等故障;

17、通过固定口模与芯棒的相对位置,避免因口模芯棒间隙过小导致口模芯棒调同心难度大,也避免因过长的调同心时间而造成的材料和能源的浪费,同时采用进料出料直通的机头模具结构,能使口模出口截面的流体流速更加均匀。

技术特征:1.一种薄壁微管的挤出模具,其特征在于:包括第一加热模组、第二加热模组、口模、芯棒、分流器、连接机头、多孔板;

2.根据权利要求1所述的一种薄壁微管的挤出模具,其特征在于:所述第一加热模组包括连接板、加热棒,所述连接板外轮廓与口模相同,内圆轮廓与口模出料端圆台相同,所述加热棒分布在连接板的四周。

3.根据权利要求2所述的一种薄壁微管的挤出模具,其特征在于:所述口模、分流器、连接机头四角对应位置均有加热孔位,所述加热棒贯穿口模、分流器、连接机头对应的加热孔位;所述加热棒与流道的轴向同向。

4.根据权利要求3所述的一种薄壁微管的挤出模具,其特征在于:所述第二加热模组包括第一半圆加热外壳、第二半圆加热外壳、热电偶,所述第一半圆加热外壳和第二半圆加热外壳通过螺栓连接固定并且与口模配合定位,所述热电偶贯穿第二半圆加热外壳到第二测温孔,所述第二加热模组内圆轮廓与口模出料端圆台相同。

5.根据权利要求4所述的一种薄壁微管的挤出模具,其特征在于:所述口模在出口端外形为圆台,圆台外周设有圆孔,圆孔端部接近所述口模的流道,所述口模的流道设于口模中心部位,并且设有锥度段和平直段。

6.根据权利要求5所述的一种薄壁微管的挤出模具,其特征在于:所述分流器中部设有圆台,与口模上设置的内凹圆台过渡配合。

7.根据权利要求6所述的一种薄壁微管的挤出模具,其特征在于:所述芯棒外部设置锥度段和平直段,所述锥度段靠近芯棒端部处设有两个互相平行的平面,所述芯棒中心有孔贯通。

8.根据权利要求7所述的一种薄壁微管的挤出模具,其特征在于:所述分流器中部靠出口处设有三层圆台,圆台外径依次递减,中间圆台设置外螺纹,所述芯棒有对应三层内凹圆台和内螺纹与所述分流器结构配合,构成所述分流器与所述芯棒的固定连接。

9.根据权利要求8所述的一种薄壁微管的挤出模具,其特征在于:所述分流器中部靠进料端设有圆锥,所述圆锥的大端连接有圆柱,所述分流器中部设有内圆,所述圆柱与内圆由周向布置的分流齿连接,所述分流齿至少一个与分流器外端面垂直,所述分流器出口端圆台设有盲孔,所述分流器外端面设有盲孔,所述外端面盲孔通过所述分流齿,并与所述圆台盲孔相交,所述分流器另一端面设有盲孔,盲孔端靠近流道。

10.根据权利要求9所述的一种薄壁微管的挤出模具,其特征在于:所述连接机头内部流道依次设置为锥度段、平直段、锥度段,所述连接机头进料端设有外凸圆台,所述外凸圆台上设有外螺纹,所述多孔板与所述外凸圆台配合。

技术总结本发明公开了一种薄壁微管的挤出模具,包括第一加热模组、第二加热模组、口模、芯棒、分流器、连接机头、多孔板;所述口模设置在芯棒外,所述芯棒固定连接于分流器上,所述口模的一侧固定连接在分流器的一侧上,所述连接机头固定于分流器的另一侧上,所述连接机头、分流器、口模、芯棒的中心均对应设有流道;所述流道在芯棒处的平直段长度长于所述流道在口模处的平直段;所述第一加热模组、第二加热模组设置在口模的另一侧。技术研发人员:刘焕牢,胡伟康,何优,王宇林受保护的技术使用者:广东海洋大学技术研发日:技术公布日:2024/7/18本文地址:https://www.jishuxx.com/zhuanli/20240723/215057.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表