传热管及其制备方法和应用与流程

- 国知局

- 2024-07-30 16:52:45

本发明涉及流体换热,具体涉及一种传热管及其制备方法和应用。

背景技术:

1、石油烃类蒸汽裂解制乙烯是一个高温强吸热过程,裂解炉辐射段炉膛内燃料燃烧产生的热量通过炉管壁面由管外传递到管内流体,而炉管壁面附近存在的流动边界层和焦层由于热阻较大,会大大降低裂解炉管的传热效率。扭曲片管强化传热技术通过在裂解炉管内设置扭曲片,可改变管内流体流动形式,从而减薄边界层,减缓结焦,进而提高裂解炉传热效率。第一代扭曲片强化传热管由于结构限制,只能通过静态铸造的方式来制造,扭曲片与炉管采用焊接方式连接,在经过长时间使用后,由于裂解炉内流体温度较高且操作过程中常遇到炉管超温情况,在扭曲片与炉管连接处易发生开裂,进而导致强化传热管的失效。

2、根据材料“热胀冷缩”的基本特性,裂解炉管内外温度差的存在会使得炉管与扭曲片不同部位热膨胀量不同,为协调由此产生的变形,在裂解炉管内会产生热应力,当热应力超过炉管本身材质所能承受的最大应力即许用应力时,炉管即会发生开裂现象。

技术实现思路

1、本发明的目的是为了克服现有技术存在的炉管易开裂等问题,提供一种传热管及其制备方法和应用。

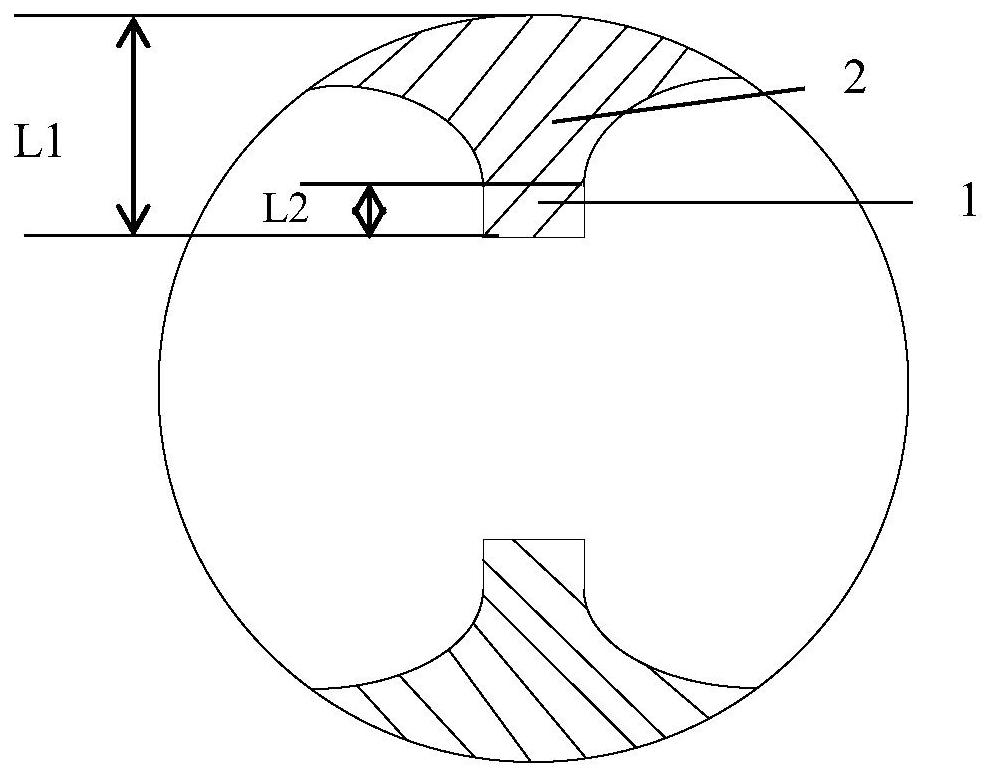

2、为了实现上述目的,本发明一方面提供一种传热管,所述传热管包括炉管以及设置于炉管内壁的扭曲片,所述扭曲片的径向截面呈钟形。

3、本发明第二方面提供一种制备所述传热管的方法,该方法包括:对铸造形成的空心炉管进行切削,在空心炉管内形成径向截面呈钟形的扭曲片。

4、本发明第三方面提供一种所述的传热管在乙烯裂解工艺中的应用。

5、本发明通过采用钟形扭曲片,在保证强化传热效果的同时提高了扭曲片强度;降低了加工难度,缩短了传热管的加工时间,降低了传热管内最大热应力,提高许用应力,延长其使用寿命。在优选的实施方式中,结合特定的加工工艺制备所述传热管,实现了炉管和扭曲片的一体化成型,有效避免了由于铸造工艺不同所带来的制造缺陷。

技术特征:1.一种传热管,其特征在于,所述传热管包括炉管以及设置于炉管内壁的扭曲片,所述扭曲片的径向截面呈钟形。

2.根据权利要求1所述的传热管,其中,所述扭曲片的径向截面包括中间段(1)与圆弧段(2)且中间段(1)两侧通过圆弧段(2)的弧线延伸至炉管内壁;

3.根据权利要求1或2所述的传热管,其中,所述扭曲片的轴向长度与炉管内切圆半径r之间的比值为1-20:1,优选为2-12:1。

4.根据权利要求1或2所述的传热管,其中,所述炉管为空心圆柱状炉管;

5.根据权利要求1所述的传热管,所述扭曲片是实心的;

6.一种制备权利要求1-5中任意一项所述传热管的方法,其特征在于,该方法包括:对铸造形成的空心炉管进行切削,以在空心炉管内形成径向截面呈钟形的扭曲片。

7.根据权利要求6所述的方法,其中,所述铸造的方式为离心铸造;

8.根据权利要求6所述的方法,其中,所述空心炉管厚壁端和薄壁端的壁厚比为1.5-14:1,优选为2.3-9:1。

9.根据权利6所述的方法,其中,所述切削的方式包括:从空心炉管的厚壁端沿内壁切削形成呈中心对称的径向截面呈钟形的扭曲片,并沿轴向方向螺旋状延伸至薄壁端。

10.权利要求1-5中任意一项所述的传热管在乙烯裂解工艺中的应用。

技术总结本发明涉及流体换热技术领域,公开了一种传热管及其制备方法和应用,该传热管含有钟形扭曲片,在保证强化传热效果的同时能够提高扭曲片强度,传热管的加工时间短,最大热应力小,使用寿命长。技术研发人员:王国清,饶志刚,杨士芳,刘俊杰,张利军,李晓锋,杨沙沙,杜志国,刘同举,蒋冰,郏景省,李宏光,孙昊受保护的技术使用者:中国石油化工股份有限公司技术研发日:技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240724/174606.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表