一种用于合成革生产的节能烘箱的制作方法

- 国知局

- 2024-08-01 00:43:59

本发明属于合成革烘箱领域,具体涉及一种用于合成革生产的节能烘箱。

背景技术:

1、聚氨酯合成革生产工艺可以分为干法工艺和湿法工艺。湿法工艺的具体流程为用毛布或者无纺布作为基材,将基材送入树脂与dmf比例为1:300的预浸槽浸渍,再经过预凝固和挤压干燥固定形状后,将之送入涂料台。在涂料台上把聚氨酯树脂浆料涂抹在基材上成膜,然后将其送入凝固槽中用水浸泡凝固。在这个过程中水会置换出树脂中的dmf,形成空洞,同时这个过程需要反复冲洗,完全脱除树脂中残留的dmf,这一步会产生大量的dmf废水。经过水洗后在烘箱里烘干树脂,形成疏松多空的结构,得到湿法产品贝斯,这一步会产生大量低温低浓度的dmf尾气。湿法工艺中需要使用高纯度的dmf作为溶剂配制浆料,以此保证后续的水浸过程形成更加多孔的结构。干法工艺一般需要使用离型纸作为载体,将聚氨酯树脂浆料涂在离型纸上,然后送入烘箱,加热蒸出浆料中的dmf等溶剂,使树脂凝固形成皮膜,多次重复这个过程。然后将湿法产品贝斯与干法产品皮膜粘合在一起压缩定型,把离型纸与合成革分离,这样就得到了完整的聚氨酯合成革成品。干法工艺烘干过程会产生大量高温高浓度的dmf尾气。

2、根据合成革生产过程的现状发现,现有合成革烘箱存在以下问题:(1)合成革布在烘箱中走单程,为彻底烘干涂布的树脂造成烘箱过长,进而整条生产线长度超过100米;(2)烘箱内,由于热风吹扫到布的上部,造成烘箱上部形成正压,烘箱口布的上部容易形成正压,往外冒废气,或者这股正压会导致烘箱排风加大,使得进烘箱新风过大,导致能耗增加,能源浪费。

技术实现思路

1、为了解决上述技术问题,本发明通过下述技术方案得以解决。

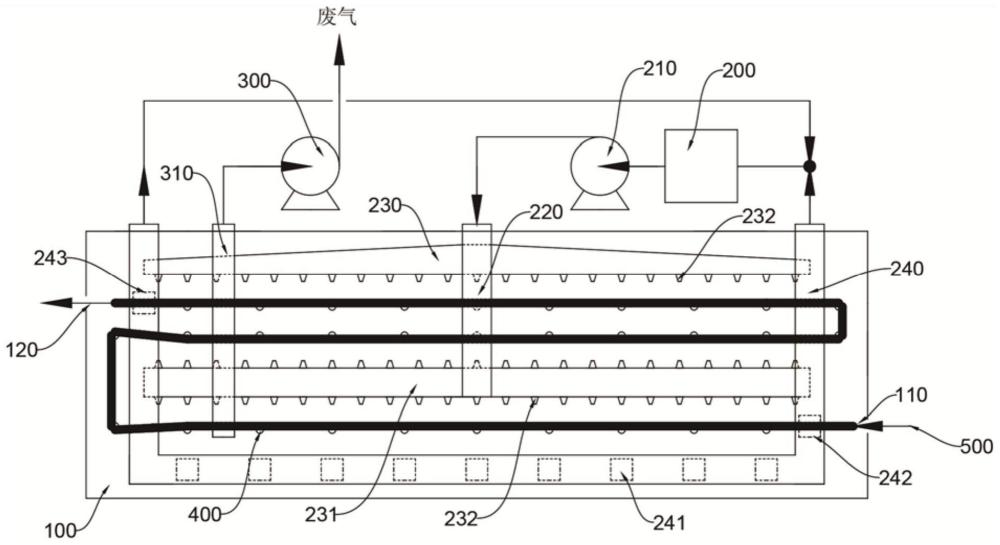

2、一种用于合成革生产的节能烘箱,包括箱体、输送系统和热风循环系统,所述箱体两端分别设置有供输送系统通过的进口和出口。所述输送系统包括若干用于输送合成革的输送辊,所述输送辊在箱体内呈具有若干横排的大致s型分布,所述进口位于箱体一侧的下方,所述出口位于箱体另一侧的上方。所述热风循环系统包括位于箱体内的循环吸风管,所述循环吸风管上设置有第一吸风口和第二吸风口,所述第一吸风口位于箱体的进口一侧,所述第二吸风口位于出口一侧。所述第一吸风口和第二吸风口能够避免箱体的进口处和出口处形成正压,防止箱体内的废气外泄。

3、作为优选,所述热风循环系统还包括依次连接的加热器、循环风机和循环排风管。所述循环吸风管与加热器连接。所述循环排风管装配在箱体中部两侧的内壁上并相对镜像设置,循环排风管面向输送辊的一侧设置有第一排风口和第二排风口,第一排风口的排风路径位于最上排的输送辊的上方,第二排风口的排风路径位于相邻的两排输送辊之间。上述设计使得热风循环系统的排风口在箱体内均匀分布,提高循环效率。

4、作为优选,两组循环排风管的第一排风口之间装配有第一热风分布器,两组循环排风管的第二排风口之间装配有第二热风分布器,所述第一热风分布器和第二热风分布器上均分布有热风分布口,所述热风分布口朝向输送辊上的合成革。上述设计使得合成革的每一处在输送过程中均能够多次加热烘干,烘干效率相比传统烘箱大大提高,且提高了热风分布器的利用率。

5、作为优选,所述循环吸风管在箱体内的部分呈中间为水平管体,两侧为垂直管体的大致u形结构,水平管体上等距分布有循环吸风口。上述设计使得热风循环系统的吸风口在箱体内均匀分布,提高循环效率。

6、作为优选,所述循环吸风口之间的间距为箱体总长度的1/20~1/8。

7、作为优选,循环吸风管的垂直管体与最接近的箱体端面的距离为烘箱总长度的1/10~1/4。

8、作为优选,还包括废气处理系统,所述废气处理系统包括废气排风机,所述废气排风机连接有废气吸风管,所述废气吸风管装配在箱体内两侧的靠近出口的内壁上。

9、作为优选,所述废气吸风管与出口的距离为烘箱总长度1/8~1/2。

10、与现有技术相比,本发明具有以下有益效果:

11、1、采用s形输送设计,减少了烘箱的长度,缩小了设备的占地面积,更加节能环保。

12、2、在烘箱的进出口均设置有针对性的吸风口,防止烘干时烘箱的进出口处形成正压,有效避免了烘箱内高浓度有机废气外泄的问题。

技术特征:1.一种用于合成革生产的节能烘箱,包括箱体(100)、输送系统和热风循环系统,所述箱体(100)两端分别设置有供输送系统通过的进口(110)和出口(120),其特征在于,

2.根据权利要求1所述的一种用于合成革生产的节能烘箱,其特征在于,所述热风循环系统还包括依次连接的加热器(200)、循环风机(210)和循环排风管(220);所述循环吸风管(240)与加热器(200)连接;

3.根据权利要求2所述的一种用于合成革生产的节能烘箱,其特征在于,两组循环排风管(220)的第一排风口(221)之间装配有第一热风分布器(230),两组循环排风管(220)的第二排风口(222)之间装配有第二热风分布器(231),所述第一热风分布器(230)和第二热风分布器(231)上均分布有热风分布口(232),所述热风分布口(232)朝向输送辊(400)上的合成革(500)。

4.根据权利要求1所述的一种用于合成革生产的节能烘箱,其特征在于,所述循环吸风管(240)在箱体(100)内的部分呈中间为水平管体,两侧为垂直管体的大致u形结构,水平管体上等距分布有循环吸风口(241)。

5.根据权利要求4所述的一种用于合成革生产的节能烘箱,其特征在于,所述循环吸风口(241)之间的间距为箱体(100)总长度的1/20~1/8。

6.根据权利要求4所述的一种用于合成革生产的节能烘箱,其特征在于,循环吸风管(240)的垂直管体与最接近的箱体(100)端面的距离为烘箱总长度的1/10~1/4。

7.根据权利要求1所述的一种用于合成革生产的节能烘箱,其特征在于,还包括废气处理系统,所述废气处理系统包括废气排风机(300),所述废气排风机(300)连接有废气吸风管(310),所述废气吸风管(310)装配在箱体(100)内两侧的靠近出口(120)的内壁上。

8.根据权利要求7所述的一种用于合成革生产的节能烘箱,其特征在于,所述废气吸风管(310)与出口(120)的距离为烘箱总长度1/8~1/2。

技术总结一种用于合成革生产的节能烘箱,包括箱体、输送系统和热风循环系统,所述箱体两端分别设置有供输送系统通过的进口和出口。所述输送系统包括若干用于输送合成革的输送辊,所述输送辊在箱体内呈具有若干横排的大致S型分布,所述进口位于箱体一侧的下方,所述出口位于箱体另一侧的上方。所述热风循环系统包括位于箱体内的循环吸风管,所述循环吸风管上设置有第一吸风口和第二吸风口,所述第一吸风口位于箱体的进口一侧,所述第二吸风口位于出口一侧。与现有技术相比,本发明采用S形输送设计,减少了烘箱的长度,缩小了设备的占地面积。且在烘箱的进出口均设置有针对性的吸风口,有效避免了烘箱内高浓度有机废气外泄的问题。技术研发人员:王新才,沈剑,毛慧聪,吴卫飞,黄建,胡卫雅,徐鹏受保护的技术使用者:浙江永发合成革有限公司技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240724/202197.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表