转底炉系统、制备铬酸钠的系统及工艺的制作方法

- 国知局

- 2024-08-01 00:43:58

本发明属于铬盐领域,涉及一种转底炉系统、制备铬酸钠的系统及工艺。

背景技术:

1、铬化物作为无机化工额重要产品之一,其在化工、轻工、医药、日用五金、纺织、冶金、仪表、机械、印染、制革及木材加工等众多行业均有广泛的应用,在人们生活生产及国民经济中起着十分重要的作用,是社会经济发展中不可缺少的重要原料。其中,铬盐产品又以铬酸钠和重铬酸钠为主。

2、铬酸钠的制备传统方法主要分有钙焙烧和无钙焙烧。有钙焙烧工艺因高耗能、重污染、对生态环境负面影响较大等原因,在2011年国家发改委出台新的产业结构调整目录中明确:对非环境友好型《少钙焙烧工艺生产重铬酸钠》将严格限制、《有钙焙烧铬化物装置》在2013年被淘汰。目前较为常用的铬酸钠制备工艺为回转窑无钙焙烧。该工艺主要是将铬矿、纯碱配料混合后以粉状送至回转窑进行氧化焙烧。该工艺存在反应时间较长~5h、窑内气氛不稳定、铬酸钠转化率低、能耗高、回转窑结圈等问题。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种转底炉系统、制备铬酸钠的系统及工艺,以解决前述问题。

2、为达到上述目的,本发明提供如下技术方案:

3、一种转底炉系统,包括沿固定轴线转动设置的炉盘以及覆盖炉盘的转底炉本体,在所述转底炉本体内沿物料输送方向依次划分为预热段、加热段、氧化段;在所述预热段不设置烧嘴;所述转底炉本体内产生的烟气与所述炉盘的转动方向反向流动,并从所述预热段排出。

4、可选的,所述加热段设置天然气空气低氮燃烧系统。

5、可选的,所述氧化段设置天然气纯氧燃烧系统和氧气供给系统。

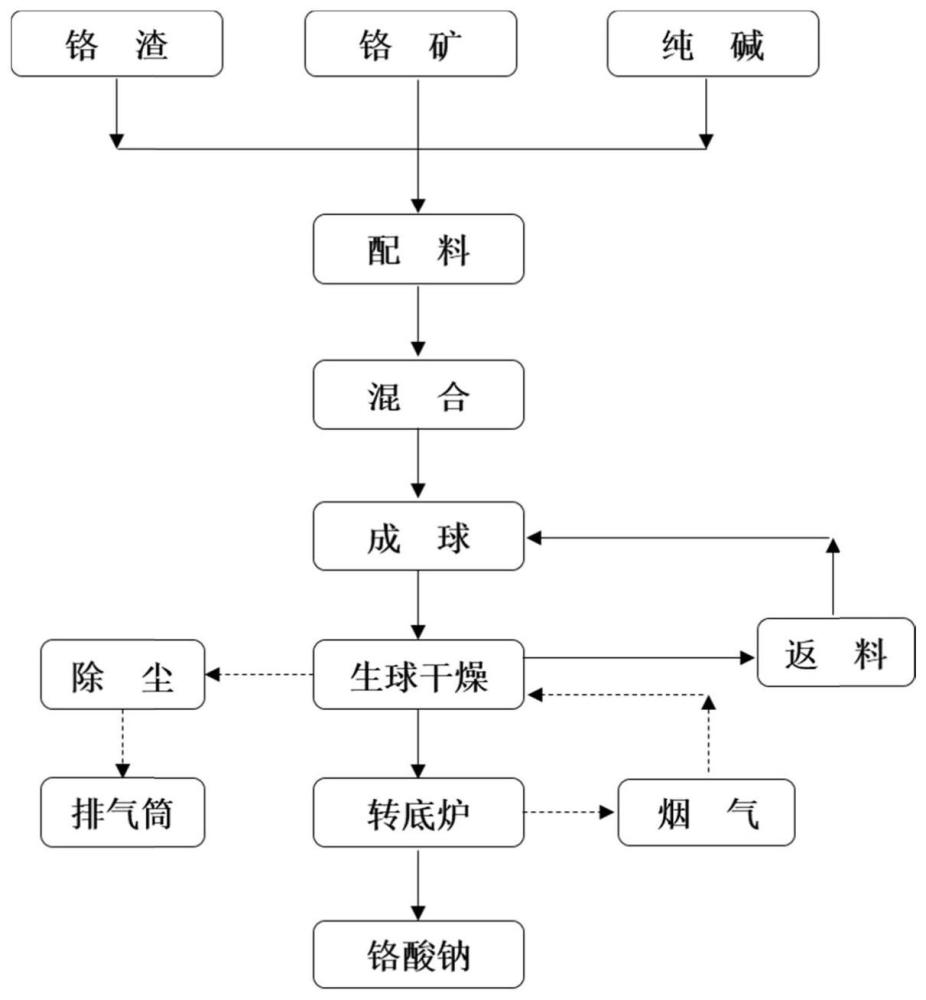

6、一种用于制备铬酸钠的系统,沿物料运输方向依次布置给料设施、给料机、压球机、生球干燥机、上述的转底炉系统,所述转底炉系统中排出的烟气经高温烟气引风机连通至所述生球干燥机用于生球干燥,所述生球干燥机排出的气体除尘后排放至烟囱。

7、可选的,所述生球干燥机下方设置返料输送设备,通过所述返料输送设备收集所述生球干燥机下落的物料返回所述压球机进行压球。

8、可选的,所述混合机与所述压球机之间设置压球缓冲仓。

9、可选的,所述压球机与所述生球干燥机之间设置生球筛。

10、可选的,所述生球干燥机经振动布料器连接至所述转底炉系统,所述转底炉系统内设置用于出料的螺旋出料装置。

11、可选的,所述生球干燥机排出的烟气经布袋除尘器、除尘风机连通至烟囱。

12、一种铬酸钠的制备工艺,包括以下步骤:

13、配料:铬渣、铬矿及纯碱以2:1.1:1进行配料混合,得到混合料

14、成球干燥:将混合料压制成生球,并进行生球干燥;

15、氧化焙烧:在温度1100~1300℃、焙烧时间60~90min、焙烧反应氧气浓度10~40%条件下对生球进行氧化焙烧,制备铬酸钠。

16、可选的,所述铬矿为原料,所述纯碱为辅料,所述铬渣既是原料,又可作为升高混合料熔点、降低液相产生、防止物料与炉底粘结的辅料。

17、可选的,仅利用“氧化焙烧”过程中产生的烟气在“成球干燥”步骤中进行生球干燥。

18、可选的,“氧化焙烧”过程中产生的烟气经混风调温后引入“成球干燥”步骤中用于干燥生球。

19、可选的,所述“成球干燥”步骤中,包括“压制生球”和“生球干燥”,在“生球干燥”步骤中收集返料,返回“压制生球”步骤进行生球压制。

20、可选的,“成球干燥”步骤中,生球干燥温度200~400℃、干燥时间~20min。

21、本发明的有益效果在于:

22、本发明具有工艺设置合理,反应器气氛易控,反应时间短,烟气余热利用率高,生产工序能耗低,铬酸钠转化率高,同时可协同处置有害的铬渣、回收铬渣中的铬、降低铬渣铬含量等显著优点。

23、本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

技术特征:1.一种转底炉系统,其特征在于:包括沿固定轴线转动设置的炉盘以及覆盖炉盘的转底炉本体,在所述转底炉本体内沿物料输送方向依次划分为预热段、加热段、氧化段;在所述预热段不设置烧嘴;所述转底炉本体内产生的烟气与所述炉盘的转动方向反向流动,并从所述预热段排出。

2.根据权利要求1所述的转底炉系统,其特征在于:所述加热段设置天然气空气低氮燃烧系统(18)。

3.根据权利要求1所述的转底炉系统,其特征在于:所述氧化段设置天然气纯氧燃烧系统(19)和氧气供给系统。

4.一种用于制备铬酸钠的系统,其特征在于:沿物料运输方向依次布置给料设施(1)、给料机、压球机(6)、生球干燥机(9)、根据权利要求1-3任一项中所述的转底炉系统,所述转底炉系统中排出的烟气经高温烟气引风机(14)连通至所述生球干燥机(9)用于生球干燥,所述生球干燥机(9)排出的气体除尘后排放至烟囱(17)。

5.根据权利要求4中所述的用于制备铬酸钠的系统,其特征在于:所述生球干燥机(9)下方设置返料输送设备(10),通过所述返料输送设备(10)收集所述生球干燥机(9)下落的物料返回所述压球机(6)进行压球。

6.根据权利要求4中所述的用于制备铬酸钠的系统,其特征在于:所述给料设施(1)与所述压球机(6)之间设置压球缓冲仓(5)。

7.根据权利要求4中所述的用于制备铬酸钠的系统,其特征在于:所述压球机(6)与所述生球干燥机(9)之间设置生球筛(8)。

8.根据权利要求4中所述的用于制备铬酸钠的系统,其特征在于:所述生球干燥机(9)经振动布料器(11)连接至所述转底炉系统,所述转底炉系统内设置用于出料的螺旋出料装置(13)。

9.根据权利要求4中所述的用于制备铬酸钠的系统,其特征在于:所述生球干燥机(9)排出的烟气经布袋除尘器(15)、除尘风机(16)连通至烟囱(17)。

10.一种铬酸钠的制备工艺,其特征在于,包括以下步骤:

11.根据权利要求10中所述的铬酸钠的制备工艺,其特征在于:所述铬矿为原料,所述纯碱为辅料,所述铬渣既是原料,又可作为升高混合料熔点、降低液相产生、防止物料与炉底粘结的辅料。

12.根据权利要求10中所述的铬酸钠的制备工艺,其特征在于:仅利用“氧化焙烧”过程中产生的烟气在“成球干燥”步骤中进行生球干燥。

13.根据权利要求12中所述的铬酸钠的制备工艺,其特征在于:“氧化焙烧”过程中产生的烟气经混风调温后引入“成球干燥”步骤中用于干燥生球。

14.根据权利要求10中所述的铬酸钠的制备工艺,其特征在于:所述“成球干燥”步骤中,包括“压制生球”和“生球干燥”,在“生球干燥”步骤中收集返料,返回“压制生球”步骤进行生球压制。

15.根据权利要求10中所述的铬酸钠的制备工艺,其特征在于:“成球干燥”步骤中,生球干燥温度200~400℃、干燥时间~20min。

技术总结本发明涉及一种转底炉系统、制备铬酸钠的系统及工艺,属于铬盐领域。将铬渣、铬矿及纯碱进行配料混合后送至成球机进行压块,生球干燥后送入转底炉进行氧化焙烧,进入转底炉内的低温生球在炉内高温富氧条件下,球团中的铬与纯碱发生充分的氧化焙烧反应,氧化焙烧温度控制在1100~1300℃、焙烧时间控制在60~90min、焙烧反应氧气浓度控制在10~40%。转底炉烟气用于生球干燥烘干,通过布袋除尘器净化达标排放。转底炉内沿物料输送方向依次划分为预热段、加热段、氧化段。本发明具有工艺设置合理,反应器气氛易控,反应时间短,烟气余热利用率高,生产工序能耗低,铬酸钠转化率高,同时可协同处置有害的铬渣、回收铬渣中的铬、降低铬渣铬含量等优点。技术研发人员:罗宝龙,刘梅,郎明松,李亚冰,罗磊受保护的技术使用者:重庆赛迪热工环保工程技术有限公司技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240724/202196.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表