一种实现管式加热炉低NOx燃烧的控制方法及控制系统

- 国知局

- 2024-08-01 00:48:02

本发明是涉及一种实现管式加热炉低nox燃烧的控制方法及控制系统,属于加热炉燃烧控制。

背景技术:

1、管式加热炉是一种有燃烧的连续运转加热设备,一般由辐射室、对流室、燃烧器、余热回收系统及烟风道系统等组成,主要优点是加热温度高、传热能力大,已广泛应用于石油化工、天然气化工和有机化学工业中。管式加热炉的工作原理是利用燃料在炉膛内燃烧放热,为其炉管中的流动物料提供热源使达到化学反应或达到后续工艺所需温度。

2、nox是氮氧化合物的总称,通常包括no和no2,是有害的大气污染物。因管式加热炉常以气体作为燃料,其燃料气成分较为复杂,因此在高温燃烧和燃烧不充分时,均会产生大量氮氧化物。而高nox排放值不仅会污染环境,而且燃料不能充分燃烧也会造成资源浪费,因而低nox排放值成为当今衡量管式加热炉的重要技术指标,在石油化工领域,现行标准已规定加热炉烟气中nox的排放量必须控制在50mg/m3以下。

3、目前,实现nox低排放的方案主要是低nox燃烧技术和烟气脱硝技术,因为烟气脱硝技术存在投资大、运行成本高等问题,因此管式加热炉主要还是采用低nox燃烧技术来降低nox的生成。

4、中国专利文献cn105698212中公开了一种石油化工加热炉节能和减少nox的燃烧方法及装置,所述方法是通过在加热炉底部和中部鼓入空气与燃气混合燃烧,控制燃烧后烟气中氧的体积百分含量为4%~6%;所述加热炉包括加热炉本体,在所述加热炉本体的底部设置有燃烧喷头,所述的燃烧喷头分别连接有燃气进气管和空气总进风管,所述的空气总进风管连接有风机,所述的加热炉本体中部设置有中间风进风管并与空气总进风管连接,所述的中间风进风管上设置有中间风调节阀。虽然该专利通过控制燃烧后烟气中的氧含量可实现低nox排放目的,但要达到燃烧后烟气中氧的体积百分含量为4%~6%,需要鼓入空气的总进风量为10000~20000m3/h,在加热炉中部鼓入空气的进风量为总进风量的5%~7%,而燃气的进料量为50~100nm3/h。很显然,在该燃烧技术中,辅助空气的用量是远远大于燃气的进料量。而过量空气系数的增加,排烟热损失会增大,因而会导致加热炉的热效率下降。而加热炉的热效率影响着生产运行的安全性和经济性,只有同时提高加热炉烟气质量和热效率,才是满足环保、降低能耗、提高经济效益的关键。

5、但现有研究表明:降低炉内火焰区温度,会使热力型nox生成量降低,但是,随着火焰区温度的降低,火焰燃烧的稳定性也随之降低,极易出现脱火、熄火等安全隐患;此外,随着加热炉负荷降低,炉膛平均温度会下降,会导致热力型nox明显减少,但同时,炉膛温度下降会导致燃料燃烧不充分,从而会导致燃料型nox迅速增加,且燃料型nox增加量要远远高于热力型nox减少量,最终会导致nox生成量总体上与加热炉的负荷变化趋势相反;另外,燃料气压力波动不仅会引起炉内温度分布不均,还会引起燃烧火焰偏斜并舔蚀炉管,易使炉管局部受热造成炉管内工质过热或结焦,严重会引发炉管破裂的危险情况,同时还会导致加热炉对nox的排放控制响应慢等问题。

6、也就是说,对于管式加热炉,因其所应用的工艺特性,使得同时提高加热炉烟气质量和热效率的控制存在多变量、非线性、多目标约束等技术难题,本领域亟需一种既可以保证nox排放达标、同时具有能耗低、燃烧效率高及安全性好的实现管式加热炉低nox燃烧的控制技术,但至今还未见到能满足此需求的有效控制技术的报道。

技术实现思路

1、针对现有技术存在的上述问题和需求,本发明的目的是提供一种实现管式加热炉低nox燃烧的控制方法及控制系统,在保证低nox排放的同时,满足低能耗、高燃烧效率和高安全性的需求。

2、为实现上述目的,本发明采用的技术方案如下:

3、一种实现管式加热炉低nox燃烧的控制方法,包括管式加热炉和与所述的管式加热炉相连通的燃料气输送管路及助燃空气输送管路,还包括主控器和用于监控助燃空气流量与燃料气流量之比例的空燃比控制器;所述的管式加热炉包括对流室和辐射室及设在对流室出口处的烟气挡板,在所述的对流室的出口处设有用于监测对流室内温度的对流室温度传感器和用于监测对流室内压力的对流室压力传感器及用于监测对流室出口处烟气中nox浓度的nox分析仪,在所述的辐射室的出口处设有用于监测辐射室内温度的辐射室温度传感器;在所述的燃料气输送管路上设有用于调节燃料气进气流量的燃料气减压阀和用于调控燃料气流量的燃料气流量控制器及设于燃料气减压阀后端管路上的燃料气流量计;在所述的助燃空气输送管路上设有用于调节助燃空气进气流量的风道调节挡板和用于调控助燃空气流量的助燃空气流量控制器及设于风道调节挡板后端管路上的助燃空气流量计;其特征在于,所述的控制方法包括如下顺序步骤:

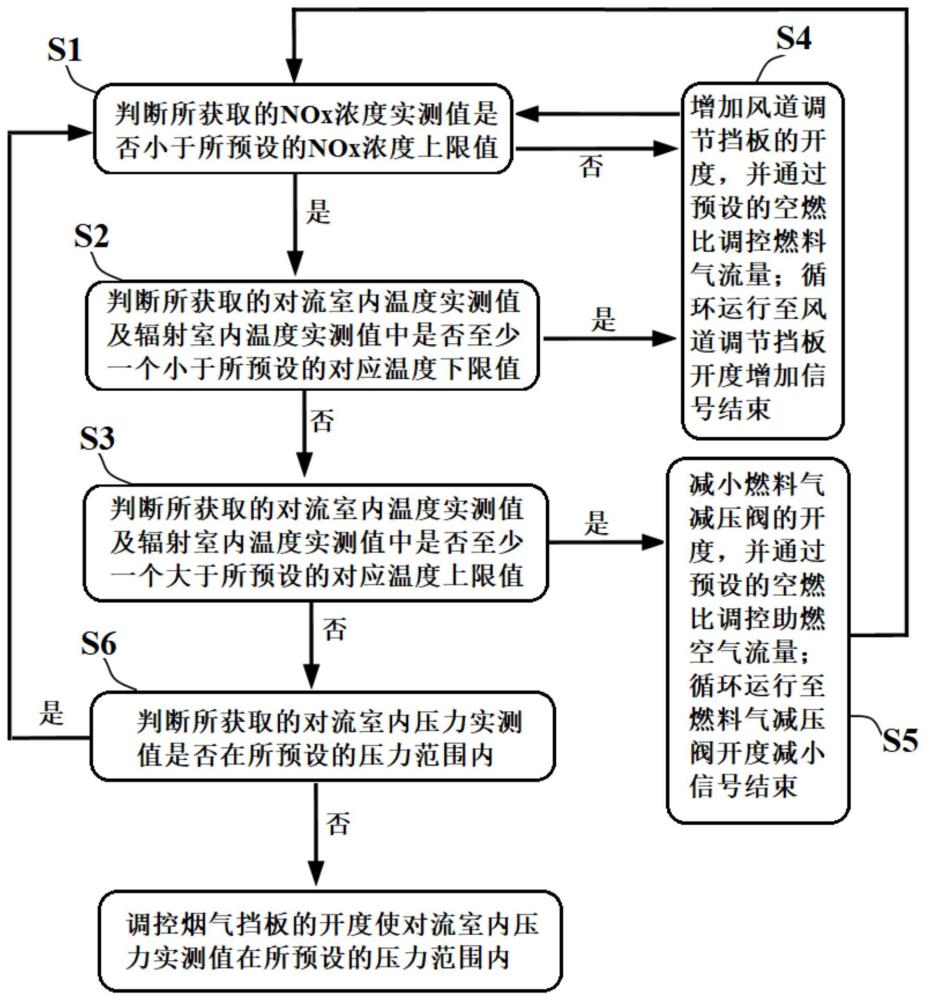

4、s1)主控器判断所获取的nox浓度实测值是否小于所预设的nox浓度上限值,若为是,则进入步骤s2),否则跳到步骤s4);

5、s2)主控器判断所获取的对流室内温度实测值及辐射室内温度实测值是否小于各自所预设的温度下限值,若其中至少一个为是,则跳到步骤s4),否则进入步骤s3);

6、s3)主控器判断所获取的对流室内温度实测值及辐射室内温度实测值是否大于各自所预设的温度上限值,若其中至少一个为是,则跳到步骤s5),否则跳到步骤s6);

7、s4)增加风道调节挡板的开度,并通过预设的空燃比调控燃料气流量;当风道调节挡板开度增加信号结束,则返回步骤s1);

8、s5)减小燃料气减压阀的开度,并通过预设的空燃比调控助燃空气流量,当燃料气减压阀开度减小信号结束,则返回步骤s1);

9、s6)主控器判断所获取的对流室内压力实测值是否在所预设的压力范围内,若为是,则返回步骤s1),否则调控烟气挡板的开度使对流室内压力实测值在所预设的压力范围内。

10、一种实施方案,步骤s4)实现燃料气流量调控的具体步骤如下:

11、s41)助燃空气流量计将实时监测的助燃空气流量值发送给空燃比控制器;

12、s42)空燃比控制器根据预设的空燃比计算需增加的燃料气流量值并发送给燃料气流量控制器;

13、s43)燃料气流量控制器控制燃料气减压阀的开度增加,同时燃料气流量计将实时监测的燃料气流量值反馈给空燃比控制器。

14、一种实施方案,步骤s5)实现助燃空气流量调控的具体步骤如下:

15、s51)燃料气流量计将实时监测的燃料气流量值发送给空燃比控制器;

16、s52)空燃比控制器根据预设的空燃比计算需减少的助燃空气流量值并发送给助燃空气流量控制器;

17、s53)助燃空气流量控制器控制风道调节挡板的开度减小,同时助燃空气流量计将实时监测的助燃空气流量值反馈给空燃比控制器。

18、一种实施方案,步骤s6)实现对流室内压力调控的具体操作如下:

19、若对流室内压力实测值大于所预设的压力范围的上限值,则调控烟气挡板的开度增大;若对流室内压力实测值小于所预设的压力范围的下限值,则调控烟气挡板的开度减小。

20、一种实现管式加热炉低nox燃烧的控制系统,包括管式加热炉和与所述的管式加热炉相连通的燃料气输送管路及助燃空气输送管路,还包括主控器和用于监控助燃空气流量与燃料气流量之比例的空燃比控制器;所述的管式加热炉包括对流室和辐射室及设在对流室出口处的烟气挡板,在所述的对流室的出口处设有用于监测对流室内温度的对流室温度传感器和用于监测对流室内压力的对流室压力传感器及用于监测对流室出口处烟气中nox浓度的nox分析仪,在所述的辐射室的出口处设有用于监测辐射室内温度的辐射室温度传感器;在所述的燃料气输送管路上设有用于调节燃料气进气流量的燃料气减压阀和用于调控燃料气流量的燃料气流量控制器及设于燃料气减压阀后端管路上的燃料气流量计;在所述的助燃空气输送管路上设有用于调节助燃空气进气流量的风道调节挡板和用于调控助燃空气流量的助燃空气流量控制器及设于风道调节挡板后端管路上的助燃空气流量计;其特征在于:还包括高值选择器和低值选择器,所述高值选择器的信号输入端和低值选择器的信号输入端均与主控器的信号输出端通信连接,所述高值选择器的信号输出端与助燃空气流量控制器的信号输入端通信连接,所述低值选择器的信号输出端与燃料气流量控制器的信号输入端通信连接。

21、一种实施方案,所述燃料气流量计的信号输出端和助燃空气流量计的信号输出端均与空燃比控制器的信号输入端通信连接,所述空燃比控制器的信号输出端与燃料气流量控制器的信号输入端和助燃空气流量控制器的信号输入端分别通信连接。

22、一种实施方案,还包括燃料气压力控制器,所述燃料气压力控制器的信号输出端与燃料气流量控制器的信号输入端通信连接,所述燃料气流量控制器的信号输出端与燃料气减压阀通信连接。

23、一种优选方案,在所述燃料气减压阀的前、后端管路上均设有燃料气压力传感器,所述燃料气压力传感器与所述燃料气压力控制器通信连接。

24、一种优选方案,还包括信号处理器,所述信号处理器的信号输入端与对流室温度传感器、对流室压力传感器、nox分析仪、辐射室温度传感器分别通信连接,所述信号处理器的信号输出端与主控器的信号输入端通信连接。

25、一种优选方案,还包括对流室压力控制器,所述对流室压力控制器的信号输出端与烟气挡板通信连接,所述对流室压力控制器的信号输入端与信号处理器的信号输出端通信连接。

26、相较于现有技术,本发明的有益技术效果在于:

27、本发明通过对nox浓度、对流室和辐射室内温度、对流室内压力及空燃比等参数的实时监测和协同调控,不仅可保证低nox排放,而且能同时满足低能耗、高燃烧效率和高安全性的燃烧需求,并且易于对现有的控制系统实现低成本改造应用,对应用管式加热炉的行业实现节能减排具有显著价值和重要意义。

本文地址:https://www.jishuxx.com/zhuanli/20240724/202546.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表