一种金属熔炼炉的制作方法

- 国知局

- 2024-08-01 00:54:31

本技术涉及熔炼,具体而言,涉及一种金属熔炼炉。

背景技术:

1、在有色金属的熔铸生产中,需要将有色金属块加入到熔铸炉中进行加热熔化,然后再浇铸成锭。目前,大型熔炼炉的加料方式是人工用撬杆依次撬进熔铸炉中或用叉车推入熔铸炉中。这样的加料方式,每次装料量较小,总体上装料效率不高,且随意性大,且每台熔铸炉的加料口必须配置专人不断的进行加料。同时,环境温度高,灰尘大,操作人员工作环境恶劣,对其身心健康有严重危害。在自动化技术日趋成熟的今天,人工加料已不能满足现有的生产水平,急需缩短加料时间,提高装料作业效率、炉子的能源利用率以及金属熔炼质量。

技术实现思路

1、基于此,为了解决人工加料作业效率低、炉体的能源利用率低的问题,本实用新型提供了一种金属熔炼炉,其具体技术方案如下:

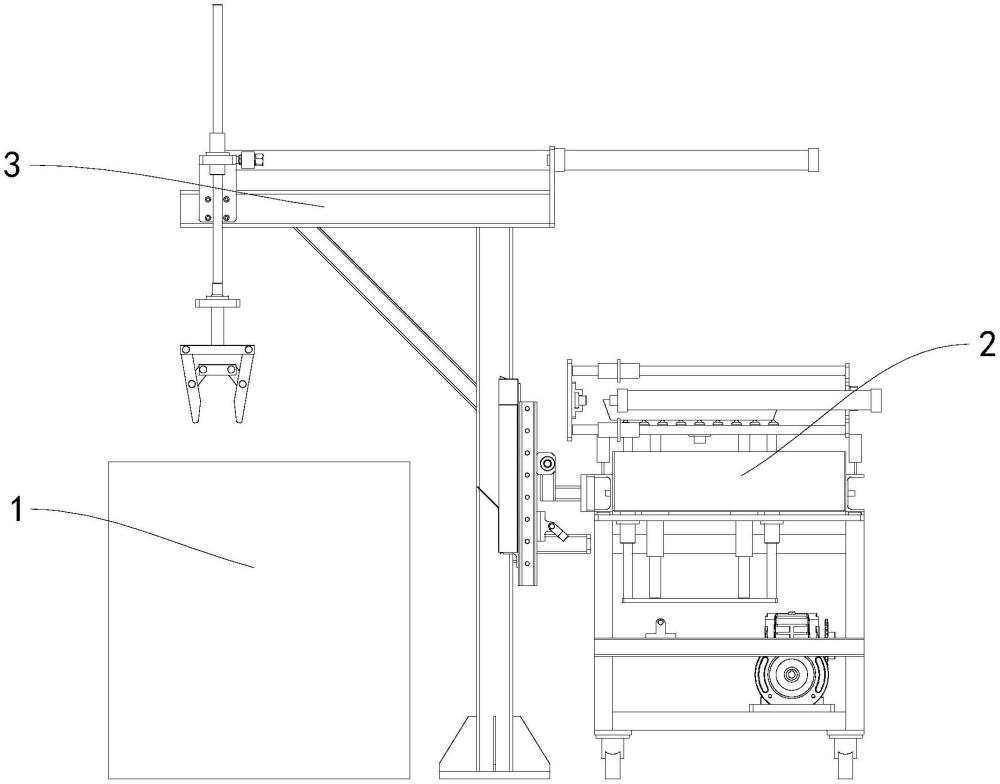

2、一种金属熔炼炉,包括:

3、炉体,所述炉体设有第一熔炼室以及第二熔炼室,所述第一熔炼室与所述第二熔炼室连通,所述第一熔炼室设有进料口;

4、加料设备,所述加料设备包括输送装置以及转运装置,所述输送装置用于运输未被熔炼的金属,所述转运装置于所述进料口与所述输送装置之间往复运动。

5、上述金属熔炼炉,通过设置有与第一熔炼室连通的第二熔炼室,解决了目前的熔炼炉存在的废气的余热利用不充分,余热利用过于单一,节能有限的问题,提高了炉体的能源利用效率;设置有输送装置以及转运装置,解决了在炉体侧面进行人工加料的问题,大大降低了操作工人的劳动强度,改善了职业卫生条件,保护了环境,提高了生产率,而且可以准确地计量加入的金属的重量,保证了每批产品的质量;其中,金属从加料口进入第一熔炼室,加料结束后外部零件控制进料口自动关闭,减少热量的流失。

6、进一步地,所述炉体还设有余热回收管道;所述第一熔炼室、所述余热回收管道以及所述第二熔炼室依次连通。

7、进一步地,所述输送装置包括机架、传送辊以及升降组件;所述传送辊与所述机架转动连接;所述升降组件位于所述机架的长度方向的一端且相对所述机架做升降运动;所述转运装置于所述升降组件与所述进料口之间往复运动。

8、进一步地,所述机架沿其长度方向设置有挡板。

9、进一步地,所述传送辊的周侧设有防滑层。

10、进一步地,所述升降组件包括基座以及控制所述基座进行升降运动的升降件;所述升降件安设于所述机架。

11、进一步地,所述基座的外部轮廓为矩形。

12、进一步地,所述基座均匀间隔设置有防滑部;所述防滑部覆盖所述基座的上表面。

13、进一步地,所述防滑部的外部轮廓为圆柱型。

14、进一步地,所述转运装置包括安装架以及夹持件;所述夹持件与所述安装架滑动连接;所述夹持件于所述进料口与所述基座之间往复运动。

技术特征:1.一种金属熔炼炉,其特征在于,包括:

2.根据权利要求1所述的金属熔炼炉,其特征在于,所述机架沿其长度方向设置有挡板。

3.根据权利要求1所述的金属熔炼炉,其特征在于,所述传送辊的周侧设有防滑层。

4.根据权利要求1所述的金属熔炼炉,其特征在于,所述升降组件包括基座以及控制所述基座进行升降运动的升降件;所述升降件安设于所述机架。

5.根据权利要求4所述的金属熔炼炉,其特征在于,所述基座的外部轮廓为矩形。

6.根据权利要求5所述的金属熔炼炉,其特征在于,所述基座均匀间隔设置有防滑部;所述防滑部覆盖所述基座的上表面。

7.根据权利要求6所述的金属熔炼炉,其特征在于,所述防滑部的外部轮廓为圆柱型。

8.根据权利要求7所述的金属熔炼炉,其特征在于,所述转运装置包括安装架以及夹持件;所述夹持件与所述安装架滑动连接;所述夹持件于所述进料口与所述基座之间往复运动。

技术总结本技术提供了一种金属熔炼炉,其包括炉体以及加料设备;炉体设有第一熔炼室以及第二熔炼室,第一熔炼室与第二熔炼室连通,第一熔炼室设有进料口;加料设备包括输送装置以及转运装置,输送装置用于运输未被熔炼的金属,转运装置于进料口与输送装置之间往复运动。本技术具有解决了人工加料作业效率低、炉体的能源利用率低的问题,具有生产效率高、节能的特点。技术研发人员:梁尚富,胡彩虹,伍罗莎受保护的技术使用者:佛山市南海区辉泰科技机械有限公司技术研发日:20230830技术公布日:2024/7/18本文地址:https://www.jishuxx.com/zhuanli/20240724/203036.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表