一种防扬尘的干式卸渣系统及其卸渣方法与流程

- 国知局

- 2024-08-01 01:06:30

本发明涉及燃煤电厂渣仓卸渣,具体涉及一种防扬尘的干式卸渣系统及其卸渣方法。

背景技术:

1、燃煤锅炉连续排渣,炉渣经输渣系统临时存储于渣仓,通过设置于渣仓与卸渣层之间的卸渣系统将渣卸装至运输车。

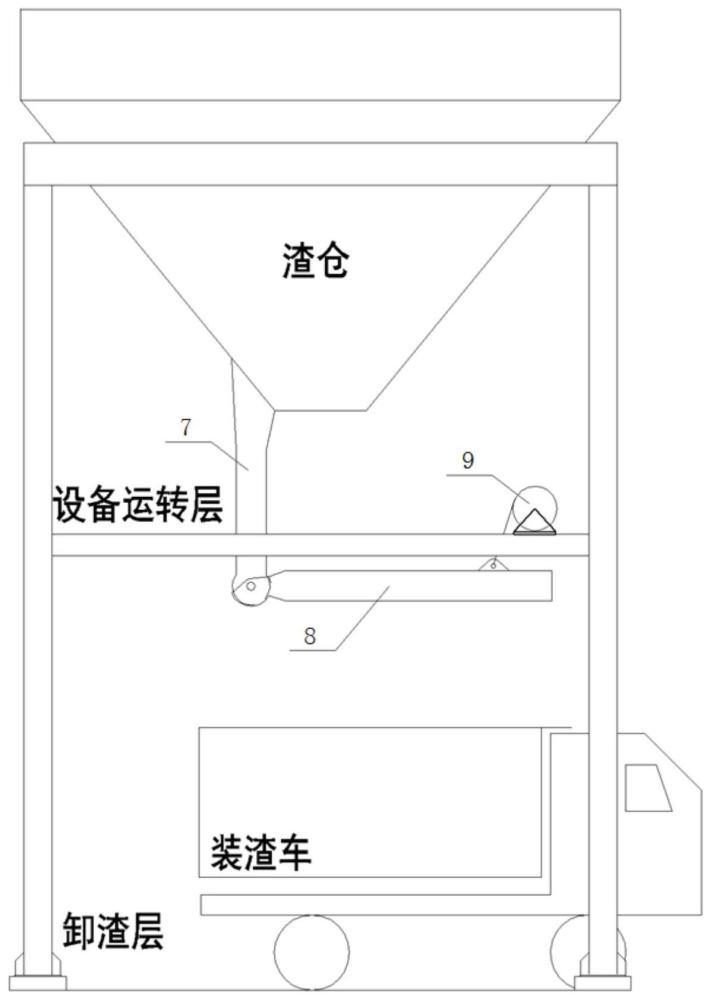

2、图1所示为目前燃煤电厂渣仓卸渣普遍使用的卸渣系统,其卸渣方式为:渣仓底部分两路,一路湿式卸渣,一路干式卸渣,互为备用。

3、湿式卸渣一路自上而下依次设置气动插板门1、旋转给料机2和加湿搅拌机3,气动插板门1用于下渣启停,旋转给料机2用于控制卸渣流量,加湿搅拌机3通过其搅拌叶片将渣和水混合,并推至卸渣口下落装车。

4、干式卸渣一路自上而下依次设置气动插板门1、旋转给料机2、伸缩节5和升降头6,气动插板门1和旋转给料机2作用同湿式卸渣,升降头6用于调整落渣口高度,伸缩节5随着升降头6高度的调整而伸缩,渣经伸缩节5和升降头6下落装车。此外,设备运转层还设有布袋除尘器4,用于负压收集渣落下时产生的扬尘。

5、现有卸渣系统存在的技术问题如下:

6、(1)湿式卸渣的问题

7、湿式卸渣通过加湿搅拌机3将渣加水搅拌,提高渣的湿度,以降低粉尘。当渣况有所变化时,加水比例不易及时随之调整,容易造成出渣湿度过大,或湿度不够,仍有扬尘。此外,湿式卸渣通过加湿抑尘,会对渣的性能有一定影响,不能做到真正的干式排渣。

8、加湿搅拌机3需配置供水管路,低温环境下容易冻管,因此不适于冬季寒冷地区使用。

9、加湿搅拌机3需混合搅拌渣与水,功率较大,一般为22kw。

10、搅拌渣与水使得加湿搅拌机3壳体及叶片易磨损。

11、(2)干式卸渣的问题

12、干式卸渣渣流经伸缩节5及升降头6,垂直自由下落,速度高,冲击大,易造成细灰扬尘。伸缩节5连接方式为:大小头的管互相套接依次相连,形成的管腔内不允许积渣。如调整升降头6高度,使得出渣口与装渣车内渣堆接近,形成缝隙,从而降低落渣速度,会在伸缩节5内造成积渣,造成伸缩节5伸缩卡涩,甚至升降头6“歪头”的故障。因此,这种卸渣方式,难以克服扬尘问题。布袋除尘器4,一般功率为30kw,其只能达到降尘效果,不能实现完全的除尘。

13、此外,卸渣过程中,落渣速高、量大,对伸缩节5及升降头6的冲击和磨损也很大。

14、(3)湿式卸渣和干式卸渣二者兼有的问题

15、两种卸渣方式都有旋转给料机2,在有硬渣或其它如螺丝等异物时容易卡阻;渣仓卸渣设备有气动插板门1、旋转给料机2、加湿搅拌机3、布袋除尘器4、伸缩节5、升降头6等多种设备,设备数量较多,易发故障点多,故障率也就高;设备间连接法兰多,容易出现漏渣漏灰问题;另外,与卸渣设备多相应的,卸渣操作控制也比较复杂。同时,对于设备运转层空间的高度、宽度要求比较高。

16、装渣汽车经由卸渣层的大门侧进出,装渣汽车只能从门倒着进入卸渣层,装下落渣。由于干式和湿式卸渣都采用垂直下落装车方式,且两卸渣口只能相对于装渣车车身前后布置,为了装渣车头部装满,装渣车尾部就会伸出卸渣层外。对卸渣层空间要求比较高,往往超过渣仓支撑梁范围。

17、综上,现有卸渣系统存在干式有扬尘污染、环保要求难以达标,湿式适用范围有限,以及设备多且复杂、可靠性低、电耗高、成本高等等问题,使用体验较差。

技术实现思路

1、发明目的:本发明的第一目的是提供一种使用体验好的防扬尘的干式卸渣系统,本发明的第二目的是提供该干式卸渣系统的卸渣方法。

2、技术方案:本发明所述的防扬尘的干式卸渣系统,包括:

3、卸渣落管,竖向固定于渣仓底部,上端与渣仓相连通,下端设有出渣口;

4、装渣落管,转动连接于卸渣落管下端,且转动连接一端设有进渣口;

5、以及,驱动机构,用于驱动装渣落管绕卸渣落管转动,改变卸渣落管的角度;

6、装渣落管由水平状态向下转动的过程中,装渣落管的进渣口与卸渣落管的出渣口由相互错开逐渐转变为完全连通,实现卸渣的启停。

7、进一步地,卸渣落管下端为圆筒状结构,所述出渣口开设于该圆筒状结构侧下位置;装渣落管转动连接一端为适配于所述圆筒状结构的兜勺状结构,兜勺状结构兜住圆筒状结构,二者同轴转动连接;所述进渣口开设于兜勺状结构与装渣落管管体接合处。

8、进一步地,圆筒状结构与兜勺状结构紧密贴合,对外封闭,避免漏渣。

9、进一步地,所述驱动机构采用卷扬机,装渣落管末端设置钢丝绳固定点,卷扬机通过收放钢丝绳实现装渣落管角度调整。

10、进一步地,所述驱动机构采用液压伸缩杆或电动伸缩杆。

11、进一步地,调整装渣落管的角度,使得卸渣落管出渣口与装渣落管进渣口具有不同的重叠面积,实现渣流量的调节。

12、进一步地,装渣落管的卸渣口在略高于装渣车车高位置正好封闭下渣,同时装渣落管角度大于渣堆积的安息角,使得装渣落管内剩余渣都能够溜出,不会积渣。

13、本发明所述的防扬尘的干式卸渣系统的卸渣方法,包括:

14、装渣落管水平状态时,装渣车可下部通行;装渣落管倾斜向下时,卸渣口可深入装渣车车斗底部;

15、卸渣初始,调整装渣落管卸渣口处于装渣车车斗头部底部,渣流倾斜下溜,落渣在底部形成渣堆,并在装渣落管内形成积渣,渣流在渣堆和卸渣口之间缝隙下溜,至低处装填装渣空间;卸渣操作过程中,调整装渣落管倾斜角度,从而调整卸渣口高度,并不断向前移动装渣车,保持卸渣口始终略高于装渣车内渣堆顶点,落渣会在渣堆和卸渣口之间缝隙下溜,连续装填装渣空间。

16、进一步地,改变装渣落管的角度,调整卸渣落管出渣口与装渣落管进渣口重叠面积,调整落渣流量大小。

17、进一步地,装渣落管的卸渣口在略高于装渣车车高位置正好封闭下渣,同时装渣落管角度大于渣堆积的安息角,使得装渣落管内剩余渣都能够溜出,不会积渣。

18、有益效果:本发明与现有技术相比,具有如下显著优点:

19、(1)卸渣落渣过程中,渣流为倾斜下溜,降低了落渣速度,避免了扬尘,结合上述的卸渣操作,有效解决了渣仓卸渣最为突出的环保问题;

20、(2)卸渣系统结构简单,成本低,空间占用小,故障点少,可靠性得到提升;

21、(3)卸渣操控简单,装渣落管转动至水平即停止卸渣,装渣落管下落倾斜即卸渣装车;

22、(4)无水、气等设备的要求,温度适用范围广泛,通用性强;

23、(5)卸渣过程完全利用渣仓储渣的重力势能,下溜卸渣装车,无大功率设备,电耗大大下降;

24、(6)由于卸渣方式采用装渣落管倾斜方式落渣,装渣车不必深入卸渣层即可装满渣车头部空间,卸渣层宽度与渣仓宽度一致即可,无需外扩卸渣空间。

技术特征:1.一种防扬尘的干式卸渣系统,其特征在于,包括:

2.根据权利要求1所述的干式卸渣系统,其特征在于,卸渣落管(7)下端为圆筒状结构,所述出渣口开设于该圆筒状结构侧下位置;装渣落管(8)转动连接一端为适配于所述圆筒状结构的兜勺状结构,兜勺状结构兜住圆筒状结构,二者同轴转动连接;所述进渣口开设于兜勺状结构与装渣落管(8)管体接合处。

3.根据权利要求2所述的干式卸渣系统,其特征在于,圆筒状结构与兜勺状结构紧密贴合,对外封闭,避免漏渣。

4.根据权利要求1所述的干式卸渣系统,其特征在于,所述驱动机构采用卷扬机(9),装渣落管(8)末端设置钢丝绳固定点,卷扬机(9)通过收放钢丝绳实现装渣落管(8)角度调整。

5.根据权利要求1所述的干式卸渣系统,其特征在于,所述驱动机构采用液压伸缩杆或电动伸缩杆。

6.根据权利要求1所述的干式卸渣系统,其特征在于,调整装渣落管(8)的角度,使得卸渣落管(7)出渣口与装渣落管(8)进渣口具有不同的重叠面积,实现渣流量的调节。

7.根据权利要求1所述的干式卸渣系统,其特征在于,装渣落管(8)的卸渣口在略高于装渣车车高位置正好封闭下渣,同时装渣落管(8)角度大于渣堆积的安息角,使得装渣落管(8)内剩余渣都能够溜出,不会积渣。

8.一种防扬尘的干式卸渣系统的卸渣方法,其特征在于,包括:

9.根据权利要求8所述的卸渣方法,其特征在于,改变装渣落管(8)的角度,调整卸渣落管(7)出渣口与装渣落管(8)进渣口重叠面积,调整落渣流量大小。

10.根据权利要求8所述的卸渣方法,其特征在于,装渣落管(8)的卸渣口在略高于装渣车车高位置正好封闭下渣,同时装渣落管(8)角度大于渣堆积的安息角,使得装渣落管(8)内剩余渣都能够溜出,不会积渣。

技术总结本发明公开了一种防扬尘的干式卸渣系统及其卸渣方法,所述干式卸渣系统包括卸渣落管、装渣落管和卷扬机,卸渣落管竖向固定于渣仓底部,上端与渣仓相连通,下端具有出渣口;装渣落管转动连接于卸渣落管下端,且转动连接一端具有进渣口;卷扬机的钢丝绳与装渣落管末端相连,通过收放钢丝绳,改变装渣落管的角度,进而改变出渣口和进渣口的位置关系,实现卸渣管路的开启或者关闭。本发明卸渣落渣过程中,落渣为倾斜下溜方式,落渣流速低,渣流进入渣车后,通过车内形成的渣堆,下溜至低处装填装渣空间,避免了扬尘。本发明还具有结构及卸渣操作简单、成本低、可靠性高、适用性强等优点。技术研发人员:张昕刚,朱夏宁,孙字辉,李响受保护的技术使用者:北京国电富通科技发展有限责任公司技术研发日:技术公布日:2024/3/24本文地址:https://www.jishuxx.com/zhuanli/20240724/203863.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表