一种烟气焚烧室的闭环控制系统的制作方法

- 国知局

- 2024-08-01 01:08:03

本发明涉及烟气焚烧室,尤其涉及一种烟气焚烧室的闭环控制系统。

背景技术:

1、烟气焚烧室作为废铝涂层料脱漆回收系统最关键的废气净化装置,是决定整套脱漆系统的能耗高低及排放物是否能达标的重要因素,目前国内大部分厂商还是简单使用冷风烧嘴在焚烧室内进行直燃,估算可燃物量后手动往焚烧室内补充空气,存在诸多的缺陷及重大安全隐患:

2、1、缺少对烧嘴天然气量的控制,导致能耗高居不下;2、对废铝脱漆而来的挥发可燃物无法进行可靠完全的焚烧控制,不仅导致后续排放烟气污染严重,而且浪费了挥发可燃物的热值,进一步加剧了系统的能耗;3、高温燃烧烟气直排,导致后续设备配置成本高,超温易损毁,寿命短;4、由于焚烧室内的可燃物失控,导致爆燃等安全风险。

3、所以需要一种烟气焚烧室的闭环控制系统。

技术实现思路

1、基于现有的技术问题,本发明提出了一种烟气焚烧室的闭环控制系统。

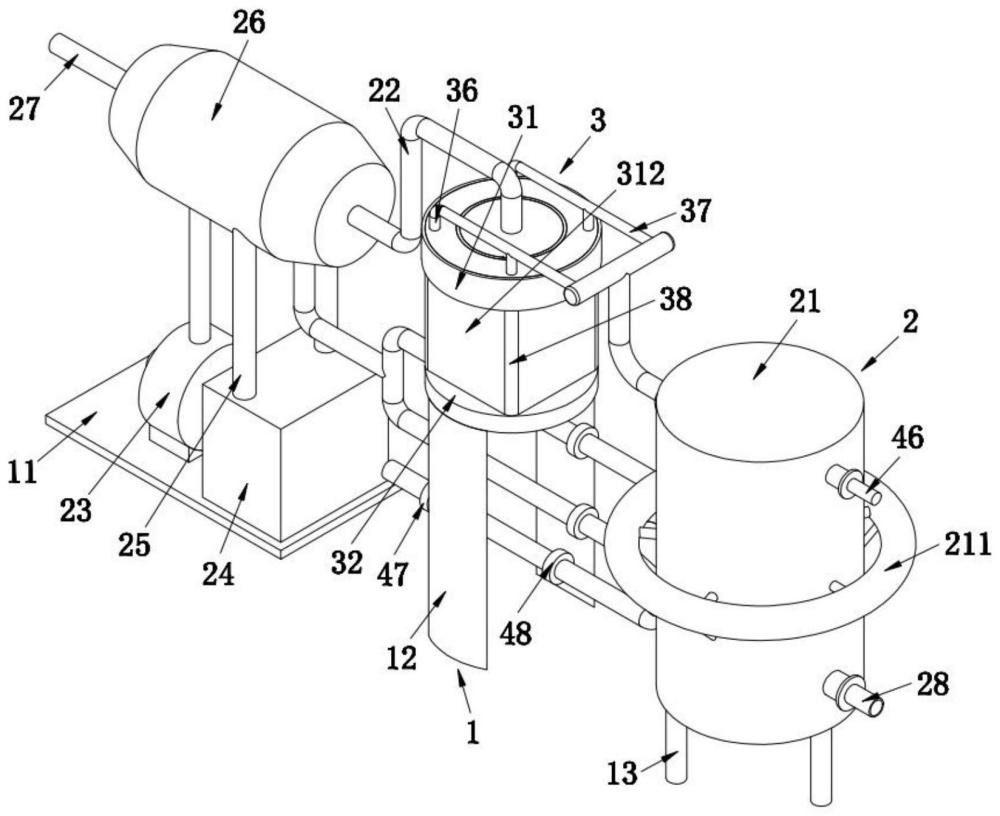

2、本发明提出的一种烟气焚烧室的闭环控制系统,包括支撑机构,多个所述支撑机构的顶部分别设置有闭环连接机构、烟气净化机构和闭环控制系统,多个所述支撑机构分别实现闭环连接机构、烟气净化机构和闭环控制系统支撑的动作。

3、所述闭环连接机构实现多个模块机构连接形成整体的动作,所述闭环连接机构包括烟气焚烧室。

4、所述烟气净化机构实现所述烟气焚烧室内部流出的烟气呈龙卷风式净化的动作。

5、所述闭环控制系统实现所述闭环连接机构内部的多个模块呈闭环控制的动作。

6、优选地,所述支撑机构分别包括支撑底板、弧形支撑板和圆形支撑柱,所述支撑底板和两个所述弧形支撑板以及三个所述圆形支撑柱均呈线性排列分布,两个所述弧形支撑板均位于所述烟气净化机构的底部,三个所述圆形支撑柱的顶部均与所述烟气焚烧室的底部固定安装。

7、优选地,所述闭环连接机构包括连接管道,所述支撑底板的顶部分别固定安装有助燃风机和电控设备箱,所述闭环控制系统安装在电控设备箱的内部,所述电控设备箱的顶部固定安装有连接杆,两个所述连接杆的顶部均固定安装有热回收交换器,所述助燃风机的出风端通过所述连接管道与所述热回收交换器固定连通。所述热回收交换器的左端表面固定安装有冷端气管。

8、优选地,所述烟气焚烧室的底端右侧固定安装有第一进气管,所述第一进气管与挥发性可燃气连通,所述烟气焚烧室底端左侧固定安装有热风燃烧器,所述烟气焚烧室顶端左侧固定安装有第一出气管,所述烟气焚烧室的中部圆弧表面固定安装有环形分配器。

9、优选地,所述热回收交换器的右端底部与所述连接管道的一端固定连通,所述热风燃烧器的一端左端和所述环形分配器的左端均与所述连接管道的一端固定连通,三个所述连接管道的相对表面均固定连通,且呈三通状,所述热风燃烧器的底端与所述连接管道的一端固定连通,且该所述连接管道的进料端与天然气连通。

10、优选地,所述烟气净化机构包括顶框和底座,所述两个所述弧形支撑板的顶部均与所述底座的底部固定安装,所述顶框的内部固定安装有圆形隔离环,所述圆形隔离环实现所述顶框的内部分别形成进料腔和出料腔,所述进料腔的顶部四边角均固定安装有分流垂直管,多个所述分流垂直管的顶部均固定安装有分流水平管,所述分流水平管呈u型形状,所述分流水平管的右端底部通过所述连接管道与所述第一出气管连通,所述出料腔的内顶壁通过所述连接管道与所述热回收交换器的右端固定安装。

11、优选地,所述顶框的底部和底座的顶部均固定安装有垂直管柱,四个所述垂直管柱均在所述底座的顶部呈四等分环形分布,四个所述垂直管柱的圆弧表面均开设有出气孔,每个所述垂直管柱表面开设有的多个出气孔均在垂直方向线性排列分布,以及四个所述垂直管柱表面设置的多个出气孔均还在所述底座的顶部呈矩形首尾相连排列分布,所述底座的顶部开设有放置槽,所述放置槽的内部设置有氨水,且所述放置槽的内底壁安装有雾化器,所述雾化器位于氨水的内部。

12、优选地,四个所述垂直管柱的圆弧表面均固定安装有挡板,四个所述挡板的顶部和底部分别与所述顶框的底部和底座的顶部相接触,四个所述挡板均在所述底座的顶部矩形阵列分布,四个所述挡板的材质选用透明玻璃,四个所述垂直管柱的顶端均贯彻并延伸至所述进料腔的内部,所述进料腔的内底壁固定安装有离心风机,所述离心风机的出气端与所述垂直管柱的顶端固定连通,所述出料腔的内底壁开设有流动孔,所述流动孔的内壁安装有排风风机。

13、优选地,所述闭环控制系统包括控制模块、监测单元、数据处理单元、分析模块、决策单元和流量调节阀门。

14、所述监测单元还包括氧气检测传感器、流量检测传感器和温度检测传感器,所述控制模块搭载pid算法,根据监测单元测量的反馈数据进行计算,生成相应的控制信号,实现自动调整烟气焚烧室的运行参数。

15、所述数据处理单元实现所述监测单元实时接收所述监测单元所采集的氧气含量数据和热量流量数据的处理动作。

16、优选地,所述分析模块还包括阈值模块、对比模块,所述阈值模块根据数据处理单元输送的氧气含量数据、热交换回收的热量输送流量数据、助燃空气量数据、天然气流量数据和温度测量数据进行烟气燃烧室内燃烧值的计算,所述阈值模块模拟烟气燃烧室内燃烧值数据并整合形成第一阈值范围,对比模块将烟气燃烧室内燃烧时间段的燃烧值与第一阈值范围进行对比,当燃烧值处于第一阈值范围内,分析模块判断烟气燃烧室内燃烧充分无任何指令发出,当燃烧值不处于第一阈值范围内,分析模块判断烟气燃烧室内燃烧不充分即可发出指令。

17、所述控制模块接收到指令向决策单元发出决策。

18、所述决策单元接收到决策控制流量调节阀门和流量检测传感器执行命令,精准的控制内部流动的预热空气通入热风燃烧器与燃气按照精确配比进行燃烧,以及还通过氧气监测传感器监测到烟气燃烧室内部的含氧量,控制环形分配器内部的预热空气进入烟气燃烧室的内部助燃。

19、本发明中的有益效果为:

20、1、本装置通过建立一套闭环完整的烟气焚烧室,通过烧嘴及氧气浓度的系统性控制,不仅实现了低能耗,其中挥发可燃物浓度高可实行零燃气能耗运行,安全可靠,并通过对挥发物充分燃烧以及龙卷风式烟气净化,和燃烧烟气换热冷却,去除了后续排放烟气对环境的污染。

21、2、通过助燃风机将常温空气与烟气焚烧室排出的高温烟气在热回收交换装置进行换热,高温烟气降温后再进入后续设备,而被预热后的空气则通过流量检测传感器和流量调节阀门,精准的控制后通入热风燃烧器与燃气按照最佳配比进行燃烧,从而控制焚烧室内的温度,同时根据设置在焚烧室末端的氧气检测传感器实时检测烟气焚烧室排出的高温烟气中的氧气浓度,从而通过控制烟气焚烧室前端环形分配器进入烟气焚烧室的预热后的助燃空气量,使可燃性挥发物能够在室内充分完全的燃尽,既保障了系统的安全性,又防止了排放烟气对环境的污染,同时充分利用可燃物的燃烧热将系统的能耗降至最低。

技术特征:1.一种烟气焚烧室的闭环控制系统,包括支撑机构(1),其特征在于:多个所述支撑机构(1)的顶部分别设置有闭环连接机构(2)、烟气净化机构(3)和闭环控制系统(4),多个所述支撑机构(1)分别实现闭环连接机构(2)、烟气净化机构(3)和闭环控制系统(4)支撑的动作;

2.根据权利要求1所述的一种烟气焚烧室的闭环控制系统,其特征在于:所述支撑机构(1)分别包括支撑底板(11)、弧形支撑板(12)和圆形支撑柱(13),所述支撑底板(11)和两个所述弧形支撑板(12)以及三个所述圆形支撑柱(13)均呈线性排列分布,两个所述弧形支撑板(12)均位于所述烟气净化机构(3)的底部,三个所述圆形支撑柱(13)的顶部均与所述烟气焚烧室(21)的底部固定安装。

3.根据权利要求2所述的一种烟气焚烧室的闭环控制系统,其特征在于:所述闭环连接机构(2)包括连接管道(22),所述支撑底板(11)的顶部分别固定安装有助燃风机(23)和电控设备箱(24),所述闭环控制系统(4)安装在电控设备箱(24)的内部,所述电控设备箱(24)的顶部固定安装有连接杆(25),两个所述连接杆(25)的顶部均固定安装有热回收交换器(26),所述助燃风机(23)的出风端通过所述连接管道(22)与所述热回收交换器(26)固定连通,所述热回收交换器(26)的左端表面固定安装有冷端气管(27)。

4.根据权利要求3所述的一种烟气焚烧室的闭环控制系统,其特征在于:所述烟气焚烧室(21)的底端右侧固定安装有第一进气管(28),所述第一进气管(28)与挥发性可燃气连通,所述烟气焚烧室(21)底端左侧固定安装有热风燃烧器(29),所述烟气焚烧室(21)顶端左侧固定安装有第一出气管(210),所述烟气焚烧室(21)的中部圆弧表面固定安装有环形分配器(211)。

5.根据权利要求4所述的一种烟气焚烧室的闭环控制系统,其特征在于:所述热回收交换器(26)的右端底部与所述连接管道(22)的一端固定连通,所述热风燃烧器(29)的一端左端和所述环形分配器(211)的左端均与所述连接管道(22)的一端固定连通,三个所述连接管道(22)的相对表面均固定连通,且呈三通状,所述热风燃烧器(29)的底端与所述连接管道(22)的一端固定连通,且该所述连接管道(22)的进料端与天然气连通。

6.根据权利要求4所述的一种烟气焚烧室的闭环控制系统,其特征在于:所述烟气净化机构(3)包括顶框(31)和底座(32),所述两个所述弧形支撑板(12)的顶部均与所述底座(32)的底部固定安装,所述顶框(31)的内部固定安装有圆形隔离环(33),所述圆形隔离环(33)实现所述顶框(31)的内部分别形成进料腔(34)和出料腔(35),所述进料腔(34)的顶部四边角均固定安装有分流垂直管(36),多个所述分流垂直管(36)的顶部均固定安装有分流水平管(37),所述分流水平管(37)呈u型形状,所述分流水平管(37)的右端底部通过所述连接管道(22)与所述第一出气管(210)连通,所述出料腔(35)的内顶壁通过所述连接管道(22)与所述热回收交换器(26)的右端固定安装。

7.根据权利要求6所述的一种烟气焚烧室的闭环控制系统,其特征在于:所述顶框(31)的底部和底座(32)的顶部均固定安装有垂直管柱(38),四个所述垂直管柱(38)均在所述底座(32)的顶部呈四等分环形分布,四个所述垂直管柱(38)的圆弧表面均开设有出气孔(39),每个所述垂直管柱(38)表面开设有的多个出气孔(39)均在垂直方向线性排列分布,以及四个所述垂直管柱(38)表面设置的多个出气孔(39)均还在所述底座(32)的顶部呈矩形首尾相连排列分布,所述底座(32)的顶部开设有放置槽(310),所述放置槽(310)的内部设置有氨水,且所述放置槽(310)的内底壁安装有雾化器(311),所述雾化器(311)位于氨水的内部。

8.根据权利要求7所述的一种烟气焚烧室的闭环控制系统,其特征在于:四个所述垂直管柱(38)的圆弧表面均固定安装有挡板(312),四个所述挡板(312)的顶部和底部分别与所述顶框(31)的底部和底座(32)的顶部相接触,四个所述挡板(312)均在所述底座(32)的顶部矩形阵列分布,四个所述挡板(312)的材质选用透明玻璃,四个所述垂直管柱(38)的顶端均贯彻并延伸至所述进料腔(34)的内部,所述进料腔(34)的内底壁固定安装有离心风机(313),所述离心风机(313)的出气端与所述垂直管柱(38)的顶端固定连通,所述出料腔(35)的内底壁开设有流动孔(314),所述流动孔(314)的内壁安装有排风风机(315)。

9.根据权利要求4所述的一种烟气焚烧室的闭环控制系统,其特征在于:所述闭环控制系统(4)包括控制模块(41)、监测单元(42)、数据处理单元(43)、分析模块(44)、决策单元(45)和流量调节阀门(48);

10.根据权利要求9所述的一种烟气焚烧室的闭环控制系统,其特征在于:所述分析模块(44)还包括阈值模块(49)、对比模块(410),所述阈值模块(49)根据数据处理单元(43)输送的氧气含量数据、热交换回收的热量输送流量数据、助燃空气量数据、天然气流量数据和温度测量数据进行烟气燃烧室内燃烧值的计算,所述阈值模块(49)模拟烟气燃烧室内燃烧值数据并整合形成第一阈值范围,对比模块(410)将烟气燃烧室内燃烧时间段的燃烧值与第一阈值范围进行对比,当燃烧值处于第一阈值范围内,分析模块(44)判断烟气燃烧室内燃烧充分无任何指令发出,当燃烧值不处于第一阈值范围内,分析模块(44)判断烟气燃烧室内燃烧不充分即可发出指令;

技术总结本发明属于烟气焚烧室技术领域,尤其是一种烟气焚烧室的闭环控制系统,包括支撑机构,多个所述支撑机构的顶部分别设置有闭环连接机构、烟气净化机构和闭环控制系统,多个所述支撑机构分别实现闭环连接机构、烟气净化机构和闭环控制系统支撑的动作;所述闭环连接机构实现多个模块机构连接形成整体的动作,所述闭环连接机构包括烟气焚烧室。该烟气焚烧室的闭环控制系统,本装置通过建立一套闭环完整的烟气焚烧室,通过烧嘴及氧气浓度的系统性控制,不仅实现了低能耗,其中挥发可燃物浓度高可实行零燃气能耗运行,安全可靠,并通过对挥发物充分燃烧以及龙卷风式烟气净化,和燃烧烟气换热冷却,去除了后续排放烟气对环境的污染。技术研发人员:何雷,齐青,马晓磊,立继赞,陈建林,刘家金受保护的技术使用者:池州市安能金属科技有限公司技术研发日:技术公布日:2024/3/31本文地址:https://www.jishuxx.com/zhuanli/20240724/203983.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表