一种用于氨煤混燃的新型燃烧器及其使用方法

- 国知局

- 2024-08-01 01:22:43

本发明涉及一种燃烧器,特别涉及一种用于氨煤混燃的新型燃烧器及其使用方法。

背景技术:

1、目前,在“双碳”目标下,降低煤炭在我国能源消费结构中所占比重,大力推进低碳/零碳能源替代高碳能源是推进能源绿色低碳转型的关键。作为理想的零碳燃料,氢气得到了广泛的重视和深入的研究。然而,氢气安全性差、储运难等缺点限制了其大规模应用。相比之下,氨气(nh3)具有体积能量密度高、易于储存运输、安全性高等优势。同时,可利用可再生能源通过全周期无碳排放的工业过程制备氨气。但是,由于高昂的设备改造成本,在全国燃煤电厂推行纯氨燃烧是不切实际的。所以,以氨替代部分煤,采用氨煤掺烧是一种既经济又实用的方式,可以大幅度减少煤炭的消耗,降低co2的排放量。

2、但是氨气在实际燃烧过程中仍存在一系列问题:与常规的碳氢燃料相比,氨气的热值低,燃烧温度较低,着火温度高;火焰传播速度低,火焰稳定性差;此外,它作为一种含氮燃料,还具有高nox排放的问题。在氨气燃烧不稳定方面,目前已有许多学者采用掺混高反应性的气体燃料(如甲烷、氢气)来解决。然而,氨气与其他气体燃料掺混燃烧会提高整个燃烧系统的复杂程度,高反应性燃料(如氢气等)普遍存在较高的运输难度和安全风险,所以增加了在实际燃烧器中的应用难度。因此,为解决以上问题,设计一种简易、经济、实用的新型燃烧器势在必行,这对于实现燃煤电厂掺氨清洁燃烧具有重要意义。

技术实现思路

1、本发明为解决公知技术中存在的技术问题而提供一种用于氨煤混燃的新型燃烧器及其使用方法。

2、本发明为解决公知技术中存在的技术问题所采取的技术方案是:

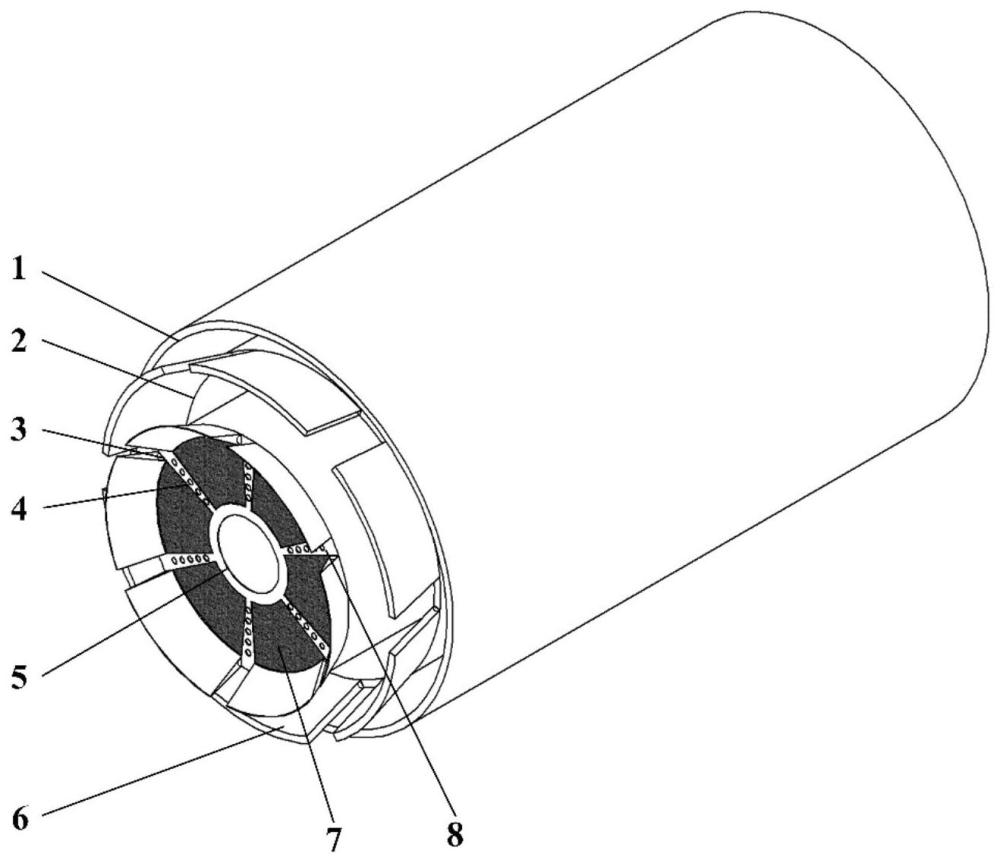

3、一种用于氨煤混燃的新型燃烧器,包括一端封闭一端开口的圆筒形本体,圆筒形本体从内至外依次设有第一筒壁、第二筒壁、第三筒壁及第四筒壁;第一筒壁内的通道为煤粉气流通道;在第一筒壁与第二筒壁之间设有多个径向隔板,每两个相邻径向隔板与第一筒壁及第二筒壁围合成的独立通道为一个氨气供给通道;在径向隔板内沿径向设有多个轴向通水孔;第二筒壁与第三筒壁之间的环形通道为二次风通道;第三筒壁与第四筒壁之间的环形通道为燃尽风通道;圆筒形本体封闭端设有对应与煤粉气流通道、氨气供给通道、二次风通道、燃尽风通道及通水孔连通的开孔;圆筒形本体的全部或部分筒壁,在开口端沿周向均布多个向外张开角度可调的导流板;导流板向外张开角度调节范围为0~30°。

4、进一步地,设圆筒形本体的开口端为前端,封闭端为后端;每个氨气供给通道包括前、后两部分,分别为前通道和后通道;前后通道均填充多孔陶瓷导热材料,前通道的多孔陶瓷导热材料的孔密度小于后通道的多孔陶瓷导热材料孔密度。

5、进一步地,前通道长度大于后通道长度。

6、进一步地,前通道的多孔陶瓷导热材料采用碳化硅材料制成,后通道的多孔陶瓷导热材料采用金属氧化物材料制成。

7、进一步地,前通道的多孔陶瓷导热材料孔密度为8~15ppi;后通道的多孔陶瓷导热材料孔密度为18~25ppi。

8、进一步地,第二筒壁长度>第四筒壁长度>第三筒壁长度。

9、进一步地,第二筒壁长度比第四筒壁长度长5~7mm,第四筒壁长度比第三筒壁长度长2~5mm。

10、进一步地,通水孔孔径为0.5~1mm。

11、本发明还提供了一种上述的用于氨煤混燃的新型燃烧器的使用方法,该方法包括如下步骤:

12、步骤1,调节第二及第三筒壁的导流板向外张开角度;

13、步骤2,将煤粉混合一次风从煤粉气流通道喷入炉膛;

14、步骤3,将氨气通过氨气供给通道喷入炉膛;

15、步骤4,将水输入通水孔内,利用氨气供给通道的热量把液态水气化成水蒸气输入至炉膛内;

16、步骤5,将二次风送入炉膛内,提供燃烧过程所需要的大部分空气;

17、步骤6,将燃尽风从燃尽风通道送入炉膛内,促进还原区残留的未燃尽物与空气混合,直至完全燃烧。

18、进一步地,步骤1中,调节第二及第三筒壁的导流板向外张开角度为0°,对应二次风采用直流的方式送入炉膛内;调节第二及第三筒壁的导流板向外张开角度为大于0°的设定角度,对应二次风采用旋流的方式送入炉膛内;

19、步骤3中,将氨气采用两种方式通过氨气供给通道喷入炉膛:

20、一种方式为分级投入方式:先将一部分氨气作为一次氨气,通过周向依次间隔一个氨气供给通道的投入方式喷入炉膛,再将另一部分氨气作为二次氨气,通过其余的氨气供给通道喷入炉膛;

21、一种方式为非分级投入方式:将所有氨气一次性从多个氨气供给通道喷入炉膛。

22、本发明具有的优点和积极效果是:

23、本发明沿周向设置多个氨气供给通道,可采用燃料分级的方法投入氨气:一部分氨气作为一次氨气从其中一部分氨气供给通道喷入炉膛,另一部分氨气作为二次氨气从另外一部分氨气供给通道喷入炉膛。一次氨气预先和煤粉/一次风气流混合作为一次燃料燃烧,随后剩余二次氨气与火焰混合,此时,氨气作为还原剂可以还原生成的nox,有利于降低燃烧过程中燃料型nox的浓度。

24、每个氨气供给通道包括前、后两部分,分别为前通道和后通道;前后通道均填充多孔陶瓷导热材料,前通道的多孔陶瓷导热材料的孔密度小于后通道的多孔陶瓷导热材料孔密度。多孔陶瓷导热材料为固体多孔介质结构;本发明将前通道的固体多孔介质通过热辐射、热传导等方式将燃烧产生的热量传递到后通道对入口氨气进行预热,无需外部能量输入,提高燃烧效率,有效解决氨气在燃烧过程中着火温度高、火焰极限窄、高nox排放等一系列问题。

25、在第一筒壁与第二筒壁之间设有多个径向隔板,在径向隔板内沿径向设有多个轴向通水孔;通过向通水孔注水,可以在氨/煤混合燃烧时提供h和oh自由基,提高燃烧稳定性的同时降低nox、co2的排放。

26、二次风通道、燃尽风通道等出口处的导流板用于将气流沿径向导向外侧,扩大了中心再循环区,强化了气流之间的热量和质量交换,达到强化煤粉燃烧和降低nox生成的目的。

27、本发明可用于现有的燃煤锅炉上,不仅可减少煤粉燃烧产生的co2,还可以有效控制nox的生成,同时无需对锅炉受热面进行大幅改造。

技术特征:1.一种用于氨煤混燃的新型燃烧器,其特征在于,包括一端封闭一端开口的圆筒形本体,圆筒形本体从内至外依次设有第一筒壁、第二筒壁、第三筒壁及第四筒壁;第一筒壁内的通道为煤粉气流通道;在第一筒壁与第二筒壁之间设有多个径向隔板,每两个相邻径向隔板与第一筒壁及第二筒壁围合成的独立通道为一个氨气供给通道;在径向隔板内沿径向设有多个轴向通水孔;第二筒壁与第三筒壁之间的环形通道为二次风通道;第三筒壁与第四筒壁之间的环形通道为燃尽风通道;圆筒形本体封闭端设有对应与煤粉气流通道、氨气供给通道、二次风通道、燃尽风通道及通水孔连通的开孔;圆筒形本体的全部或部分筒壁,在开口端沿周向均布多个向外张开角度可调的导流板;导流板向外张开角度调节范围为0~30°。

2.根据权利要求1所述的用于氨煤混燃的新型燃烧器,其特征在于,设圆筒形本体的开口端为前端,封闭端为后端;每个氨气供给通道包括前、后两部分,分别为前通道和后通道;前后通道均填充多孔陶瓷导热材料,前通道的多孔陶瓷导热材料的孔密度小于后通道的多孔陶瓷导热材料孔密度。

3.根据权利要求2所述的用于氨煤混燃的新型燃烧器,其特征在于,前通道长度大于后通道长度。

4.根据权利要求2所述的用于氨煤混燃的新型燃烧器,其特征在于,前通道的多孔陶瓷导热材料采用碳化硅材料制成,后通道的多孔陶瓷导热材料采用金属氧化物材料制成。

5.根据权利要求2所述的用于氨煤混燃的新型燃烧器,其特征在于,前通道的多孔陶瓷导热材料孔密度为8~15ppi;后通道的多孔陶瓷导热材料孔密度为18~25ppi。

6.根据权利要求1所述的用于氨煤混燃的新型燃烧器,其特征在于,第二筒壁长度>第四筒壁长度>第三筒壁长度。

7.根据权利要求1所述的用于氨煤混燃的新型燃烧器,其特征在于,第二筒壁长度比第四筒壁长度长5~7mm,第四筒壁长度比第三筒壁长度长2~5mm。

8.根据权利要求1所述的用于氨煤混燃的新型燃烧器,其特征在于,通水孔孔径为0.5~1mm。

9.一种权利要求1至8任一所述的用于氨煤混燃的新型燃烧器的使用方法,其特征在于,该方法包括如下步骤:

10.根据权利要求9所述的用于氨煤混燃的新型燃烧器的使用方法,其特征在于,

技术总结本发明公开了一种用于氨煤混燃的新型燃烧器及其使用方法,包括一端封闭一端开口的圆筒形本体,圆筒形本体从内至外依次设有第一至第四筒壁;第一筒壁内的通道为煤粉气流通道;在第一筒壁与第二筒壁之间设有多个径向隔板,每两个相邻径向隔板与第一筒壁及第二筒壁围合成的独立通道为一个氨气供给通道;在径向隔板内沿径向设有多个轴向通水孔;第二筒壁与第三筒壁之间的环形通道为二次风通道;第三筒壁与第四筒壁之间的环形通道为燃尽风通道;圆筒形本体的全部或部分筒壁,在开口端沿周向均布多个向外张开角度可调的导流板;导流板向外张开角度调节范围为0~30°。本发明可用于现有燃煤锅炉,可有效控制NO<subgt;x</subgt;的生成,且无需对锅炉受热面进行改造。技术研发人员:王赫阳,周骞,韩静洋,刘佳宁受保护的技术使用者:天津大学技术研发日:技术公布日:2024/4/29本文地址:https://www.jishuxx.com/zhuanli/20240724/204883.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表