一种火排、燃烧器及燃气供热设备的制作方法

- 国知局

- 2024-08-01 01:47:08

本发明涉及燃烧,尤其涉及一种火排、燃烧器及燃气供热设备。

背景技术:

1、燃烧器是燃气热水器、燃气壁挂炉等燃气供热设备的核心部件,其燃烧充分性、稳定性等燃烧特性对整个燃气供热设备的性能起到至关重要的作用。

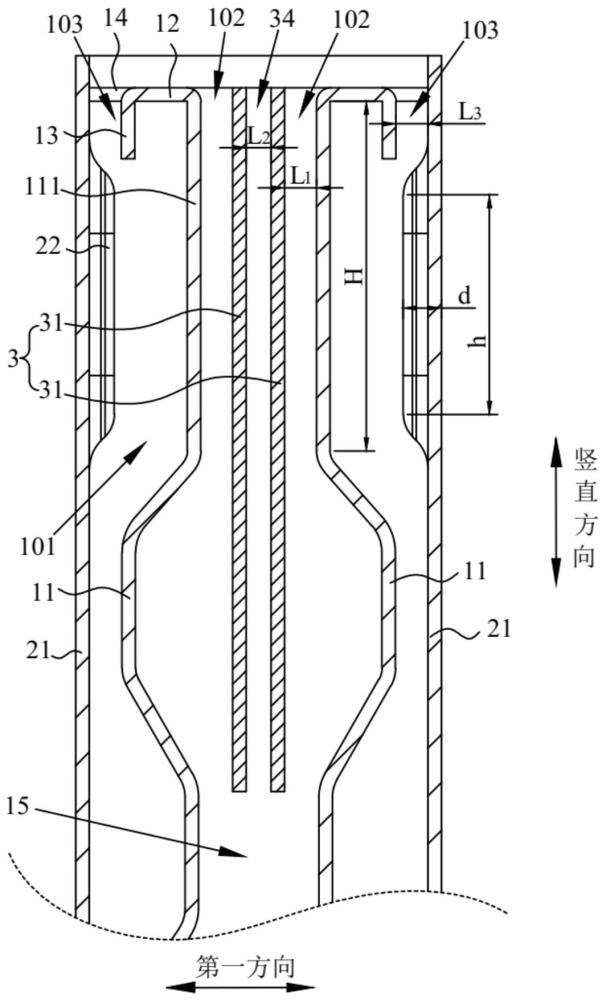

2、现有应用于燃气供热设备的燃烧器通常为排状燃烧器,其包括并排设置的多个火排。为降低燃烧产生的有害物质,如图1所示,现有技术提供了一种低氮燃烧器火排,其包括内壳100、设置于内壳100相对两侧的外壳200和设置于内壳100内部的内芯300,内壳100和外壳200之间形成有浓火焰通道400,内壳100内部形成有淡火焰通道110;浓火焰通道400与火排的浓燃气引射通道连通,且其顶端形成浓火孔;淡火焰通道110与火排的淡燃气引射通道连通,内芯300包括多片相对且间隔设置的板材单片320,多个板材单片320将淡火焰通道110的上部分隔为多个子流道310,每个子流道310的上端口形成淡火孔。

3、现有技术提供的低氮燃烧器火排,通过设置淡火孔和位于淡火孔两侧的浓火孔,能够利用浓淡燃烧原理,减少氮氧化物的生成,降低燃烧气体的污染性,且通过设置多个板材单片320将淡火焰通道110分隔为多个子流道310,能够实现对流经淡火焰通道110的预混气体进行整流。但是,现有技术提供的低氮燃烧器火排,由于内芯300不仅需要分隔形成多个子流道310,还需要与内壳100配合形成分隔淡火孔和浓火孔的盲孔500,使得内芯300需要采用多个板材单片320冲压弯折形成,导致内芯300加工复杂,加工成本较高;且位于最外侧的两个板材单片320需要与内壳100配合形成盲孔500结构,使得内壳100和内芯300的组装难度增加,导致火排结构复杂性和加工成本增加。

技术实现思路

1、本发明所解决的技术问题之一是要提供一种火排,其能够有效解决现有火排采用内芯与内壳体配合形成分隔淡火孔和浓火孔的盲孔导致的内芯结构复杂且内芯与内壳体装配难度增加的问题,简化火排的结构,降低火排的加工和装配难度。

2、本发明所解决的技术问题之二是要提供一种燃烧器,其能够有效解决现有燃烧器因火排结构复杂、成本高导致的燃烧器结构复杂及成本高的问题,在保证燃烧器的燃烧稳定性的同时,降低燃烧器的成本。

3、本发明所解决的技术问题之三是要提供一种燃气供热设备,其能够有效解决现有燃气供热设备因燃烧器结构复杂且成本较高导致的燃气供热设备结构复杂性增加且成本高的问题,在保证燃气供热设备的运行稳定性的同时,降低燃气供热设备的成本。

4、上述第一个技术问题通过以下技术方案进行解决:

5、一种火排,包括:

6、内壳体,包括沿第一方向相对设置的两个内壳部,两个所述内壳部合围形成有引射通道及第一预混腔,所述第一预混腔上敞口设置且下端与所述第一引射通道连通,所述内壳部的上端形成竖直设置的整流板部,所述整流板部的上端向外翻折形成有火板部;

7、内芯,竖直插设于所述第一预混腔并将所述第一预混腔至少分隔为两个第一流道,每个所述第一流道均位于一所述整流板部和所述内芯的外侧壁之间,所述第一流道的上端口形成第一火孔;

8、外壳体,套设在所述内壳体的外侧并与两个所述内壳部分别合围形成有第二预混腔,所述第二预混腔与所述引射通道连通,且所述第一预混腔和所述第二预混腔内混合气体的空燃比不同,所述火板部的外端与所述外壳体的内壁之间形成第二火孔,第二火孔与所述第二预混腔的上端连通。

9、本发明所述的火排,与背景技术相比,具有的有益效果为:由于第一预混和第二预混腔中的混合气体的空燃比不同,使得第一火孔和第二火孔中的一个为淡火焰孔,另一个为浓火焰孔,从而在燃烧过程中,淡火焰孔处的火焰能够在过多空气下燃烧从而降低温度,浓火焰孔处的火焰能够在缺氧条件下进行不完全燃烧从而降低浓火焰温度,进而整体降低火排燃烧时的温度,减少燃烧过程中氮氧化物的产生,减少污染物的排放,且浓火焰孔中未充分燃烧的燃料能够与淡火焰孔处的过量空气进一步燃烧,且保证火排的燃烧充分性,减少co排放且提高燃气的利用率;同时,通过在第一预混腔内插设内芯,使得内芯可以将第一预混腔的上部分隔形成在第一方向并排设置的两个第一流道,由此使得内芯可以对第一预混腔中的燃气与空气的预混气体进行整流,使得部分预混气体能够分别通过两个第一流道向上流出第一火孔,减缓预混气体流出第一预混腔的速度,避免第一火孔处的火焰产生脱火的现象,提高火排的燃烧稳定性和可靠性;通过每个内壳部向外翻折形成火板部,火板部与外壳体的内壁之间形成第二火孔,使得火板部可以对第一火孔和第二火孔进行分隔,无需采用内芯与内壳体的配合形成分隔第一火孔和第二火孔的结构,能够简化内芯的结构,同时简化内芯与内壳体之间的装配结构,进而降低火排的加工难度;同时,通过在内壳部的上端形成竖直的整流板部,整流板部与内芯之间形成第一流道,利于通过整流板部和内芯实现对第一预混腔中的预混气体的整流效果,保证预混气体能够竖直向上流出第一流道,从而保证第一火孔处的火焰能够垂直向上燃烧,避免第一火孔之间或第一火孔与第二火孔的干涉,从而有效避免产生局部高温,提高燃烧的稳定性,进一步降低氮氧化物的产生;再者,通过整流板部的顶端翻折形成火板部,利于实现火板部的加工,且利于对火板部的尺寸进行控制,提高第一火孔的加工精度,从而进一步提高燃烧稳定性。

10、在其中一个实施例中,所述内芯包括沿第一方向相对且间隔设置的两个芯板部,两个所述芯板部之间形成有竖直贯通的中心流道,所述中心流道的上端口形成第三火孔,每个所述芯板部的外侧与相邻所述整流板部之间形成所述第一流道。

11、在其中一个实施例中,所述中心流道在所述第一方向上的宽度小于所述第一流道在所述第一方向上的宽度。

12、在其中一个实施例中,所述第一流道在所述第一方向上的宽度为l1,所述中心流道在所述第一方向上的宽度为l2,l1:l2=1.2~1.5;

13、和/或,所述第一流道的宽度为0.7mm~2mm;

14、和/或,所述中心流道的宽度为0.5mm~1.5mm。

15、在其中一个实施例中,所述火板部的外端向下翻折形成有整流翻边部,所述整流翻边部与所述外壳体之间形成有第二流道,所述第二流道的上端口形成所述第二火孔,所述第二流道的下端与所述第二预混腔连通;

16、和/或,所述火板部向外延伸有抵接部,所述抵接部与所述外壳体的内侧壁抵接。

17、在其中一个实施例中,所述整流翻边部与所述抵接部在第二方向上交错设置,所述第二方向与所述第一方向垂直。

18、在其中一个实施例中,所述外壳体的内壁沿朝向所述第二预混腔的方向凸设有外壳压型,所述外壳压型与所述整流板部相对且间隔设置。

19、在其中一个实施例中,所述外壳压型的上端正对所述整流翻边部的下端设置,以使所述第二流道的下端相对所述第二流道的上端窄缩;

20、和/或,所述外壳压型沿竖直方向的高度为h,所述整流板部沿竖直方向的高度为h,h=0.6~0.9h;

21、和/或,所述外壳压型相对所述外壳体的外侧壁凸出的高度为d,所述第二流道在所述第一方向上的宽度为l3,d=0.5l3~0.8l3。

22、在其中一个实施例中,所述内芯沿竖直方向的高度为12mm~20mm;和/或,所述整流板部沿竖直方向的高度为4mm~10mm。

23、在其中一个实施例中,两个所述芯板部的上端沿朝向彼此的方向压设形成有分流压型,在所述第一方向上相对设置的所述分流压型抵接,所述分流压型沿第二方向间隔设置有多个,所述第二方向为所述内壳体的长度方向;

24、和/或,两个所述芯板部均沿朝向彼此的方向压设有整流压型,所述整流压型与所述芯板部的上端及下端均间隔设置,在所述第一方向上相对设置的所述整流压型抵接。

25、在其中一个实施例中,每个所述芯板部上的多个整流压型分为第一压型和第二压型,多个所述第一压型一一对应设置于所述分流压型的下侧,所述第一压型和所述第二压型在所述第二方向上交错间隔设置。

26、在其中一个实施例中,所述引射通道包括分隔设置的第一引射通道和第二引射通道,所述第一预混腔的下端与所述第一引射通道连通,所述第二预混腔与所述第二引射通道连通,所述第一引射通道和所述第二引射通道引射不同空燃比的混合气体。

27、上述第二个技术问题通过以下技术方案进行解决:

28、一种燃烧器,包括上述任一实施例中的火排。

29、本发明所述的燃烧器与背景技术相比,具有的有益效果为:通过采用上述火排,能够提高燃烧器的燃烧充分性和稳定性,减少燃烧过程中产生的氮氧化物,且能够简化燃烧器的结构,降低燃烧器的加工成本。

30、上述第三个技术问题通过以下技术方案进行解决:

31、一种燃气供热设备,包括上述燃烧器。

32、本发明所述的燃气供热设备与背景技术相比,具有的有益效果为:本发明提供的燃气供热设备,通过采用上述的燃烧器,能够提高燃气供热设备的运行稳定性和可靠性,减少燃气供热设备运行时产生的有害气体,且降低燃气供热设备的成本。

本文地址:https://www.jishuxx.com/zhuanli/20240724/206809.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表