一种燃烧器引射结构及燃气灶的制作方法

- 国知局

- 2024-08-01 01:48:27

本发明涉及燃气灶,尤其是涉及一种燃烧器引射结构及燃气灶。

背景技术:

1、燃气灶燃烧器混合腔主要起到均匀混合燃气与空气,其基本的工作原理如下:

2、燃气灶燃烧器在市政2kpa压力下通入甲烷气体,甲烷从喷嘴喷出并靠负压吸入一次空气,混合腔的作用是为了将甲烷气体和空气混合均匀。由于气体混合是耗能过程,所以混合气体平均速度会逐渐减小。

3、如图1-图3所示,市面大部分引射器混合管为直线型结构,包含了直管段、扩压段、渐缩段,甲烷气体和空气从收缩段通过喉口进入到混合腔,所以常规设置后半段为扩压段,使得部分动压转化为静压,可提高混合气体速度,最终混合气体在燃烧器火孔处喷出燃料混合气体,使得燃气灶能够正常点火燃烧。市面大部分引射器混合腔为直线型结构,常规直线型混合管结构长度受限,内部气体未充分混合导致燃烧器火孔的ch4浓度不均匀,导致通常燃烧器热效率在63%~65%左右。

4、为了提高燃烧效率,可以通过提升混合性能提高燃烧气体的甲烷浓度均匀性。因此,市面上提出了一种蛇形弯曲混合腔,如图4-图5所示,通过采用蛇形弯曲结构增加气体的混合湍动能可以适当提升其混合效果。

5、如图6、图7分别为直线型结构混合腔和蛇形弯曲混合腔的甲烷浓度分布均匀性仿真云图,可以知晓,蛇形弯曲混合腔混合性能并未达到最佳效果(云图颜色分布越一致、颜色越深表示混合效果越好);分析其原因为:管道阻力大、导致气流速度不稳定,如图8蛇形弯曲混合腔及速度分布云图所示,在气流输送的过程中,气流直击混合腔壁面动能损失大、使得动压无法全部转换为静压,降低了气流的喷出速度,故无法有效改善燃烧效率。

6、由此可见,现有的直线型结构混合腔和蛇形弯曲混合腔均存在燃烧气体混合效果不理想导致燃烧效率低的技术问题。

技术实现思路

1、本发明的目的在于提供一种燃烧器引射结构及燃气灶,以解决现有技术中存在的直线型结构混合腔和蛇形弯曲混合腔均存在燃烧气体混合效果不理想导致燃烧效率低的技术问题。本发明提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果详见下文阐述。

2、为实现上述目的,本发明提供了以下技术方案:

3、本发明提供的燃烧器引射结构,包括混合管,所述混合管内壁上设置有螺旋槽,所述螺旋槽的牙底和牙顶均为曲面结构,以使所述混合管内形成螺旋曲面结构的混合腔。

4、作为可选的实施方式,所述混合管的端部设置有空气入口,所述混合管的管壁上设置有燃气入口,所述空气入口和所述燃气入口垂直设置或者呈锐角设置。

5、作为可选的实施方式,所述混合管的长度为30-65mm;和/或,所述混合腔的波纹间距为10-15mm。

6、作为可选的实施方式,所述混合腔的波纹高度为0-10mm;和/或,所述混合腔的波纹角度为30°-40°。

7、作为可选的实施方式,所述混合腔为左旋螺旋曲面结构或右旋螺旋曲面结构。

8、作为可选的实施方式,所述混合管的管道直径为12-24mm。

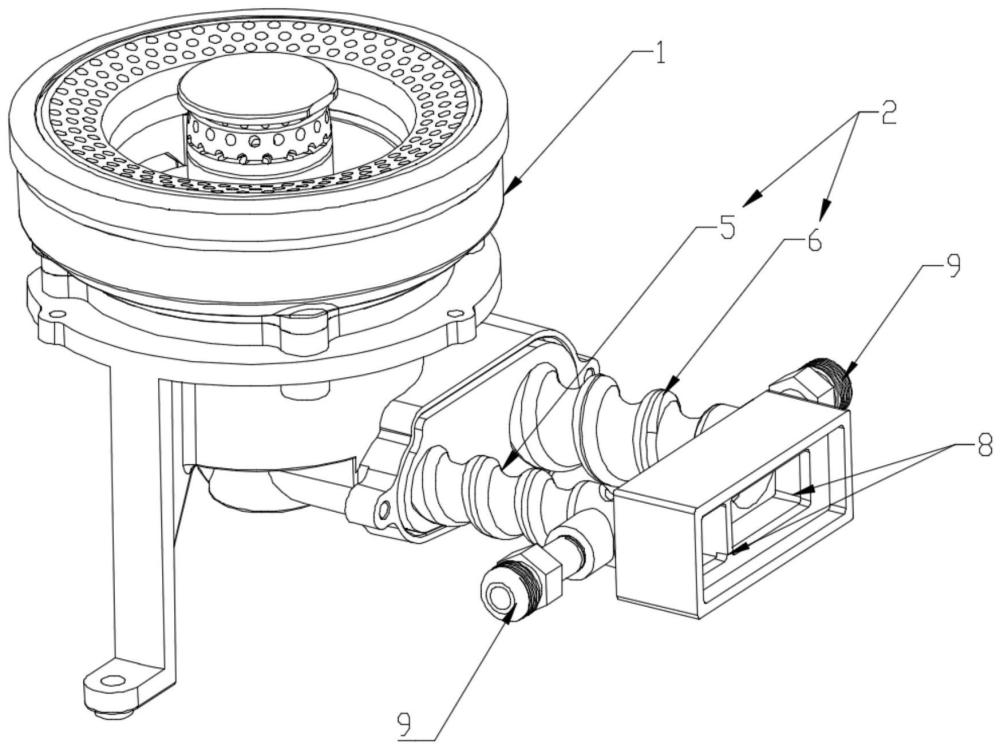

9、作为可选的实施方式,所述混合管包括内环混合管和外环混合管,所述内环混合管和燃烧器的内环通道相连通,所述外环混合管和燃烧器的外环通道相连通,所述内环混合管和所述外环混合管内均设置有螺旋曲面结构的混合腔。

10、作为可选的实施方式,所述内环混合管和所述外环混合管的长度为61.5mm;和/或,所述内环混合管的混合腔的波纹高度为3mm;和/或,所述外环混合管的混合腔的波纹高度为5mm;和/或,所述内环混合管和所述外环混合管的混合腔波纹角度均为35°。

11、作为可选的实施方式,所述内环混合管的混合腔的波纹数量为4个,所述内环混合管的混合腔的波纹间距为11mm。

12、作为可选的实施方式,所述外环混合管的混合腔的波纹数量为3个,所述外环混合管的混合腔的波纹间距为14mm。

13、作为可选的实施方式,所述内环混合管的直径为18mm,所述外环混合管的直径为24mm。

14、一种燃气灶,包括燃烧器和如上所述的燃烧器引射结构,所述燃烧器引射结构与所述燃烧器连通。

15、本发明的有益效果是:本发明提供的燃烧器引射结构及燃气灶,包括混合管,所述混合管内设置有混合腔,混合腔用于混合燃气和空气,并将混合后的气体输送到燃烧器,所述混合腔为螺旋曲面结构,燃气和空气经过螺旋曲面结构的混合腔混合,混合气体在流入至混合腔后,混合气体能够沿着螺旋曲面结构向燃烧器方向流动,流动阻力小,并且混合气体与混合腔的迎流面和背流面均能通过诱导产生涡流,从而达到强化混合的作用,从而有效的提高燃烧效率;其次,通过将混合腔设置成螺旋曲面结构,混合气体在气流输送的过程中,减小气流与混合腔壁的动能损失,提高气流的喷出速度,从而有效的提升燃烧效果。

技术特征:1.一种燃烧器引射结构,其特征在于,包括混合管,所述混合管内壁上设置有螺旋槽,所述螺旋槽的牙底和牙顶均为曲面结构,以使所述混合管内形成螺旋曲面结构的混合腔。

2.根据权利要求1所述的燃烧器引射结构,其特征在于,所述混合管的端部设置有空气入口,所述混合管的管壁上设置有燃气入口,所述空气入口和所述燃气入口垂直设置或者呈锐角设置。

3.根据权利要求1所述的燃烧器引射结构,其特征在于,所述混合管的长度为30-65mm;和/或,所述混合腔的波纹间距为10-15mm。

4.根据权利要求3所述的燃烧器引射结构,其特征在于,所述混合腔的波纹高度为0-10mm;和/或,所述混合腔的波纹角度为30°-40°。

5.根据权利要求1所述的燃烧器引射结构,其特征在于,所述混合腔为左旋螺旋曲面结构或右旋螺旋曲面结构。

6.根据权利要求1-5任一所述的燃烧器引射结构,其特征在于,所述混合管包括内环混合管和外环混合管,所述内环混合管和燃烧器的内环通道相连通,所述外环混合管和燃烧器的外环通道相连通,所述内环混合管和所述外环混合管内均设置有螺旋曲面结构的混合腔。

7.根据权利要求6所述的燃烧器引射结构,其特征在于,所述内环混合管和所述外环混合管的长度为61.5mm;和/或,所述内环混合管的直径为18mm;和/或,所述外环混合管的直径为24mm;和/或,所述内环混合管的混合腔的波纹高度为3mm;和/或,所述外环混合管的混合腔的波纹高度为5mm;和/或,所述内环混合管和所述外环混合管的混合腔波纹角度均为35°。

8.根据权利要求7所述的燃烧器引射结构,其特征在于,所述内环混合管的混合腔的波纹数量为4个,所述内环混合管的混合腔的波纹间距为11mm。

9.根据权利要求7所述的燃烧器引射结构,其特征在于,所述外环混合管的混合腔的波纹数量为3个,所述外环混合管的混合腔的波纹间距为14mm。

10.一种燃气灶,其特征在于,包括燃烧器和如权利要求1-9任一所述的燃烧器引射结构,所述燃烧器引射结构与所述燃烧器连通。

技术总结本发明提供了一种燃烧器引射结构及燃气灶,涉及燃气灶技术领域,解决了现有技术中存在的直线型结构混合腔和蛇形弯曲混合腔均存在燃烧气体混合效果不理想导致燃烧效率低的技术问题。该燃烧器引射结构及燃气灶包括混合管,混合管内壁上设置有螺旋槽,螺旋槽的牙底和牙顶均为曲面结构,以使混合管内形成螺旋曲面结构的混合腔。本发明用于提供一种提高燃气和空气混合效果以及提高燃烧效率的燃烧器引射结构及燃气灶。技术研发人员:张莹,周文通,贾铌,刘书兴,王子轩,黄嘉慧受保护的技术使用者:珠海格力电器股份有限公司技术研发日:技术公布日:2024/6/26本文地址:https://www.jishuxx.com/zhuanli/20240724/206920.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表