大弯管的连接结构的制作方法

- 国知局

- 2024-08-01 01:55:34

本发明涉及航空发动机,特别地,涉及一种大弯管的连接结构。

背景技术:

1、在航空发动机领域中,回流燃烧室是中小型燃气轮机发动机常采用的结构形式,具有结构紧凑、发动机轴系短等优势。大弯管是回流回流燃烧室的重要组成部分,由于存在大弯管的设计,因此循环参数的提高导致大弯管受到的气动力、热应力均显著增加,导致大弯管易出现变形、裂纹等问题,影响回流燃烧室的寿命及可靠性,具有更高冷却效率的双层壁冲击发散复合冷却结构逐步应用在大弯管上。

2、目前,双层壁大弯管与火焰筒外环的连接形式主要分为两种,一种是大弯管内壁一侧与火焰筒外壁焊接形成火焰筒外环组件、另一侧与涡轮导向器组件、扩压器组件通过螺栓连接,大弯管外壁在起始端和末端通过焊接与大弯管内壁连接,使双层壁大弯管与火焰筒外环连接成一体式结构;另一种是将大弯管安装在扩压器组件上,并与火焰筒外环形成搭接的分体式结构。随着循环参数的提高,大弯管受到的气动力、热应力均显著增加,对于一体式结构的连接形式,由于大弯管径向尺寸跨度大且是曲率大的薄壁件,加工难度大、精度不足,易产生变形从而影响冲击腔间距,进一步影响大弯管冷却效果,且由于两侧通过螺栓连接,不易通过弹性变形释放大弯管受到的应力,造成大弯管大应力处产生裂纹,影响其使用寿命;对于分体式结构的连接形式,现有技术中的分体设计是将分体的位置设计于火焰筒外环上靠近回流燃烧室进口端的位置,由于大弯管受到的气动荷载较大,因而仍然存在变形问题,且大弯管与火焰筒外环为简单搭接,因而会存在气密性差的问题,易出现严重的漏气,影响大弯管的冷却效果。

技术实现思路

1、本发明提供了一种大弯管的连接结构,以解决现有技术中回流燃烧室内的大弯管存在的变形及漏气问题导致影响其使用寿命及冷却效果的技术问题。

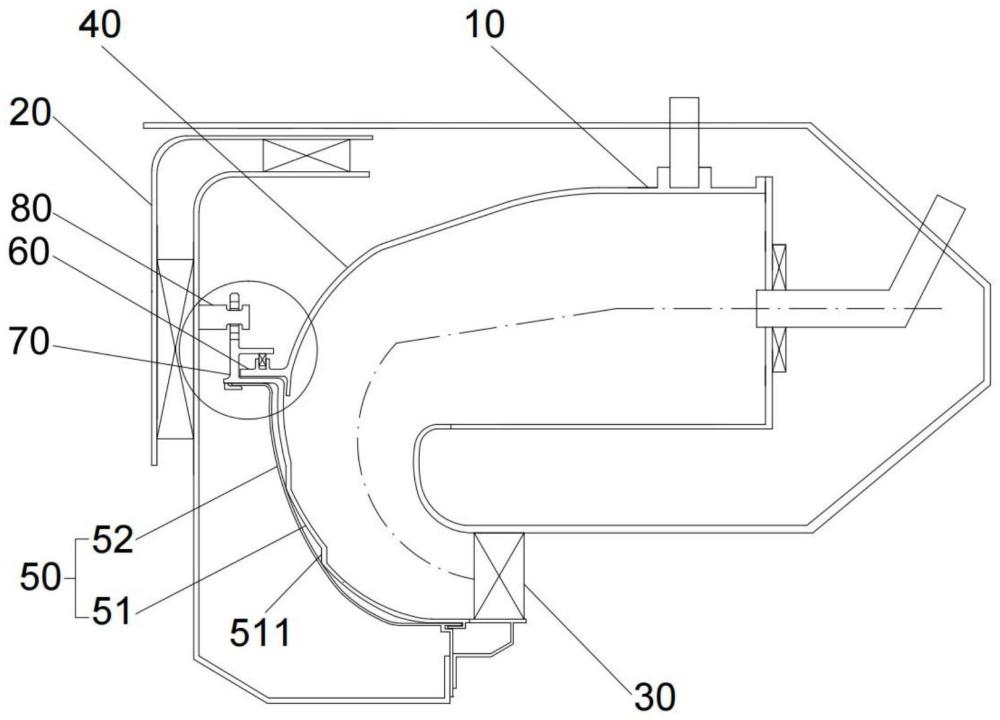

2、根据本发明的一个方面,提供一种大弯管的连接结构,应用于航发发动机的回流燃烧室,包括扩压器组件以及固定于火焰筒外环上的大弯管,大弯管包括大弯管前段和大弯管后段,大弯管后段包括后段内壁和后段外壁;

3、大弯管前段的端部朝向扩压器组件的燃烧室侧沿轴向延伸形成有第一连接结构,后段内壁的端部朝向扩压器组件的燃烧室侧沿轴向延伸形成有第二连接结构,第二连接结构与第一连接结构配合进行活动密封连接,后段外壁活动插设于第二连接结构内;

4、扩压器组件的燃烧室侧设置有限位结构,用于与第二连接结构卡接连接进行活动限位。

5、进一步地,第一连接结构包括设置于大弯管前段的端部用于与第二连接结构活动插接的第一搭接部以及用于对后段内壁通入的冷却气流进行导向的气流导向边,

6、第一搭接部包括朝向扩压器组件的燃烧室侧沿轴向延伸形成的第一搭接边以及设置于第一搭接边上的第一安装槽,第一安装槽的开口朝向远离大弯管后段的方向,用于安装密封件并通过密封件与第二连接结构进行活动密封,气流导向边朝向后段内壁的方向沿轴向延伸并布设于后段内壁的内侧。

7、进一步地,第二连接结构包括设置于后段内壁的端部用于与第一连接结构活动搭接的第二搭接部以及设置于第二搭接部上用于与后段外壁进行活动插接的外壁压环,

8、第二搭接部包括朝向扩压器组件的燃烧室侧沿轴向延伸形成的第二搭接边、设置于第二搭接边上用于与限位结构卡接连接的限位板以及设置于限位板上并朝向远离扩压器组件的燃烧室侧方向布设的第三搭接边,外壁压环固定于第二搭接边的端部,

9、第二搭接边、限位板与第三搭接边围合形成第二安装槽,用于容置第一连接结构并与第一连接结构活动密封。

10、进一步地,外壁压环固定于第二搭接边的端部,且外壁压环的开口朝向远离扩压器组件的燃烧室侧方向设置,后段外壁的端部朝向扩压器组件的燃烧室侧沿轴向延伸并穿设至外壁压环内。

11、进一步地,限位板上开设有第一限位孔和第二限位孔,第一限位孔的孔径大于第二限位孔的孔径,且第一限位孔与第二限位孔相互连通形成滑槽。

12、进一步地,限位结构为工字型限位柱,工字型限位柱固定于扩压器组件的燃烧室侧的壁面上,限位结构的最大外径小于限位板的第一限位孔的孔径并大于第二限位孔的孔径,限位结构的最小外径小于第二限位孔的孔径。

13、进一步地,限位板与第一搭接边之间形成有第一轴向间隙,气流导向边与后段内壁之间形成有第二轴向间隙,第二轴向间隙大于第一轴向间隙。

14、进一步地,密封件活动安装于第一安装槽内,并与第三搭接边贴面设置进行密封。

15、进一步地,后段内壁上形成有z环结构,z环结构的朝向后段外壁的壁面凸起,用于支撑后段外壁以控制后段外壁与后段内壁之间的冲击腔间距,为后段内壁提供冷却空间;z环结构在后段内壁上设置有若干个。

16、进一步地,大弯管的连接结构还包括涡轮导向器组件,大弯管后段在回流燃烧室的出口端与涡轮导向器组件及扩压器组件固定连接。

17、本发明具有以下有益效果:

18、本发明的大弯管的连接结构,将大弯管在最大曲率处分开使其形成大弯管前段和大弯管后段,可将大弯管承受的应力分散,有效防止大弯管上的应力集中,防止大弯管在应力较大的最大曲率处发生变形或产生裂纹;通过在大弯管前段与大弯管后段分别设置第一连接结构与第二连接结构,使第一连接结构与第二连接结构相互配合进行轴向搭接并进行径向的活动密封,可为大弯管前段和大弯管后段的弹性变形提供轴向空间,辅助大弯管释放应力,避免气动力产生的影响,同时避免大弯管前段与大弯管后段之间发生漏气,提高大弯管的气密性,更好地控制燃烧室压力损失和大弯管冷却效果;通过在扩压器组件的燃烧室侧设置限位结构,使其与大弯管后段的第二连接结构配合进行活动卡接,以对大弯管进行限位,同时采用卡接的方式可以辅助装配,使大弯管与扩压器组件之间轴向及径向的定位更加便捷;而且卡接后的大弯管与扩压器组件之间留有活动间隙,可以为大弯管后段的弹性变形提供轴向与径向的活动空间,减小了扩压器组件变形对大弯管的影响,有效避免大弯管变形及裂纹的产生。通过将大弯管后段设置成后段内壁和后段外壁的双层壁结构,使后段内壁与后段外壁之间形成冲击腔,通过使用冲击腔发散复合冷却的方式,可提高冷却气的冷却效率,从而降低火焰筒的壁温,使火焰筒的使用寿命满足要求。可选地,通过在大弯管前段设置朝向后段内壁延伸的气流导向边,为大弯管前段和大弯管后段之间提供一道起始气膜,弥补大弯管前段和大弯管后段连接处冷却设计的缺失;通过后段内壁上设置的z环结构,可以支撑后段外壁并控制后段外壁与后段内壁之间的冲击腔间距,为后段内壁提供冷却空间。

19、除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

技术特征:1.一种大弯管的连接结构,应用于航发发动机的回流燃烧室,包括扩压器组件(20)以及安装于火焰筒外环(10)上的大弯管,其特征在于,

2.根据权利要求1所述的大弯管的连接结构,其特征在于,

3.根据权利要求1所述的大弯管的连接结构,其特征在于,

4.根据权利要求3所述的大弯管的连接结构,其特征在于,

5.根据权利要求3所述的大弯管的连接结构,其特征在于,

6.根据权利要求1至3中任一项所述的大弯管的连接结构,其特征在于,

7.根据权利要求1至3中任一项所述的大弯管的连接结构,其特征在于,

8.根据权利要求1至3中任一项所述的大弯管的连接结构,其特征在于,

9.根据权利要求1所述的大弯管的连接结构,其特征在于,

10.根据权利要求1所述的大弯管的连接结构,其特征在于,

技术总结本发明公开了一种大弯管的连接结构,应用于航空发动机的回流燃烧室,包括扩压器组件和安装于火焰筒外环上的大弯管,大弯管包括大弯管前段和大弯管后段,大弯管后段包括后段内壁和后段外壁;大弯管前段的端部朝向扩压器组件的燃烧室侧沿轴向延伸形成有第一连接结构,后段内壁的端部朝向扩压器组件的燃烧室侧沿轴向延伸形成有用于与第一连接结构配合进行活动密封连接的第二连接结构,后段外壁活动插设于第二连接结构内;扩压器组件上设置有限位结构,用于与第二连接结构卡接进行活动限位。该发明通过对大弯管采用轴向搭接和径向密封的方式进行活动密封连接,便于大弯管的应力释放以减轻其变形问题,提高使用寿命,同时提高了气密性,增强冷却效果。技术研发人员:杨钦皓,刘丽娟,张书豪,杨大伟,王璐,郎旭东,戴金鑫受保护的技术使用者:中国航发湖南动力机械研究所技术研发日:技术公布日:2024/7/11本文地址:https://www.jishuxx.com/zhuanli/20240724/207222.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种过滤式烟道的制作方法

下一篇

返回列表