用于苯酚丙酮生产的节能降耗系统以及节能降耗智能控制方法与流程

- 国知局

- 2024-08-01 02:05:48

1.本发明涉及苯酚丙酮生产的化工领域,尤其涉及用于苯酚丙酮生产的节能降耗系统以及节能降耗智能控制系统,能够构建一种新的装置热集成节能工艺,有效提升装置能量利用效率,实现节能降耗。背景技术:2.化工工艺产品生产是流程化生产工业的重要组成部分,是国家基础经济的重要支柱。化工工艺生产过程伴随着大量蒸汽、电、水、空气等能源消耗,随着国家、社会对可持续发展的要求进一步提高和对环境保护、节能降耗、降低碳排放的重视程度进一步加深,对于化工工艺生产过程中的节能措施及技术方案也需要同步提升以满足需求。对于特定的化工产品工艺流程,需要设计合理和高效用能的热集成节能工艺流程,以实现生产该化工产品过程中,能量利用效率高且合理可行,产品稳定生产的目的。其中苯酚丙酮装置,是以丙烯和苯为原料通过烷基化反应得到异丙苯,再和空气发生氧化反应生成过氧化氢异丙苯(chp),最后通过分解得到苯酚丙酮产品的化工工艺品生产装置。丙烯和苯制备异丙苯,进而异丙苯制备苯酚丙酮是目前世界上获得苯酚丙酮的主要技术路线,从20世纪50年代开始产业化到目前为止,世界上约90%的苯酚丙酮来自该路线,各种工艺目前主要区别在于如烷基化反应催化剂的选取,气液两相反应/液相反应的选择,异丙苯与空气/氧气反应的选择,chp一步法或两步法分解的选择,而对于节能新工艺的开发或研究较少,通常是局部性或单一性的改造。故对苯酚丙酮装置进行节能新工艺的开发,降低装置能耗成本,提升产品竞争力有重要意义。3.目前,一些国内专利对包括但不限于化工领域等不同领域的不同工艺生产流程,提出了对应的节能工艺新方案,实现了在该工艺生产中的有效应用。如中国专利cn110668625a,提出了一种高效节能脱硫废水处理工艺系统,通过设计优化流程中各部分设备单元,实现了废物利用及减少污泥产生,降低了运行能耗成本。如中国专利cn110407691a,提出了一种环保节能的醋酸酯工艺系统,专利中的新工艺通过合理且高效的废渣截留单元,有效降低了反应釜中的废渣含量,同时联通搪瓷反应釜、酯化塔和再沸器,使三废产生量降低了30%~40%,节能效果达10%~15%。如中国专利cn110629572a,提出了一种节能节水皂洗工艺,该专利主要设计了一种工艺简单、成本低、对环境污染小和产品质量稳定的棉针织物的皂洗工艺方法。如中国专利cn109990295a,提出了一种化工废盐无害化处理节能减排工艺及装置,该专利通过将一级阶段煅烧尾气回用到干燥阶段,节约了干燥工序的天然气耗量,同时还减少了尾气的处理能耗及成本。4.综上,通过新设计化工生产过程的节能工艺,能够有效降低能耗提高产品竞争力并减少碳排放等。而苯酚丙酮装置作为行业内较为常见但能耗较高的生产装置,十分需要通过设计新的节能工艺流程来降低生产成本,尤其是将异丙苯单元、过氧化单元及精制单元结合起来整体考虑,并与配套冷、热系统和凉水塔实现热集成耦合优化,达到整体性、系统性地装置节能降耗。技术实现要素:5.本发明的目的之一在于提供一种用于苯酚丙酮生产的节能降耗系统以及节能降耗智能控制方法,对苯酚丙酮装置进行新的节能工艺开发,通过新工艺实现装置换热网络的重新构建及配套公用工程的耦合,并对工艺中关键的塔设备进行改造设计,提高装置的能量利用效率以及热集成程度,实现在新节能工艺条件下的能耗优化,提升产品竞争力。6.为了实现本发明的至少一个发明目的,本发明提供了一种用于苯酚丙酮生产的节能降耗系统,包括内部低压蒸汽系统、内部热媒水系统、冷冻水系统以及凉水塔除雾系统,沿苯酚丙酮生产合成线路,形成苯酚-丙酮装置的热集成网络,高温副产蒸汽,低温热源副产热水,余热制取冷冻水及节水除雾,其中所述内部低压蒸汽系统包括凝液站、蒸汽回收再利用管道以及热交换汽包,所述热交换汽包被设置于苯酚丙酮生产合成线路的高温散热部位烷基化反应热回收单元进行热回收以及异丙苯精制单元的各塔塔顶进行热物流换热,所述热交换汽包的入口与所述凝液站相连,高温副产的低压蒸汽被统一注入所述蒸汽回收再利用管道,并通过所述蒸汽回收再利用管道输送到苯酚-丙酮精制单元的各精馏塔塔底的蒸汽再沸器,各所述蒸汽再沸器的入口与所述蒸汽回收再利用管道相连,低压蒸汽在所述蒸汽再沸器内释放热量后形成凝液;凝液进入所述冷冻水系统作为热源之一用于制冷,制冷后经管路输向所述凝液站;其中所述内部热媒水系统取热自异丙苯过氧化单元的异丙苯过氧化反应热回收及苯酚-丙酮精制单元的苯酚-丙酮精制各塔塔顶物流换热,副产热水作为所述冷冻水系统的热源之一用于制冷以及用于所述凉水塔除雾系统,换热后的热水循环回异丙苯过氧化反应单元及苯酚-丙酮精制单元取热。7.在一些实施例中,其中在副产热水的低温热源散热部位,设有冷凝器作为热交换降温装置;所述冷凝器的入口与热水的回水管道相连;所述冷凝器产生的热水统一注入到所述内部热媒水系统的热水缓冲罐备用。8.在一些实施例中,其中所述热交换汽包被设置于烷基化反应单元内,烷基化反应器产出的粗异丙苯循环路线上,粗异丙苯在所述热交换汽包内与锅炉水进行热交换,加热锅炉水形成低压蒸汽,经所述热交换汽包降温后的粗异丙苯,再经过空冷装置继续进行降温;其中所述异丙苯精制单元的反应塔包括苯塔、异丙苯塔和多异丙苯塔,在所述苯塔的塔顶、所述异丙苯塔的塔顶、所述多异丙苯塔的塔顶,分别设有塔顶冷凝器汽包,与锅炉水进行热交换,加热锅炉水形成低压蒸汽。9.在一些实施例中,其中所述冷冻水系统为溴化锂制冷系统,包括溴化锂制冷机组,将所述内部热媒水系统的所述热水缓冲罐输出的热水以及所述内部低压蒸汽系统的低压蒸汽经蒸汽再沸器内释放热量后形成的凝液作为热源制取冷冻水。10.在一些实施例中,其中所述冷凝器位于异丙苯过氧化反应单元内,及苯酚-丙酮精制单元的反应塔顶;在异丙苯过氧化反应单元内,过氧化反应器底部产生粗过氧化氢异丙苯循环物流;在过氧化反应器的附近设有热水生产用所述冷凝器;所述粗过氧化氢异丙苯接入所述冷凝器将回水加热成热水,降温后的粗过氧化氢异丙苯循环回过氧化反应器。11.在一些实施例中,其中苯酚-丙酮精制单元的反应塔包括粗丙酮塔、粗苯酚塔、丙酮产品塔和苯酚产品塔;在所述粗丙酮塔的塔顶、粗苯酚塔的塔顶、丙酮产品塔的塔顶、及苯酚产品塔的塔顶分别设有塔顶热水冷凝器,与热水的回水进行热交换,形成热水。12.在一些实施例中,其中所述凉水塔除雾系统设置有凉水塔,凉水塔内,经过换热后的湿热空气与干冷空气混合,混合空气的温度与湿度都在露点线之上,混合空气在凉水塔的风机的抽引下继续上行,经过设置于风机下方的热管冷凝器,混合空气被加热,从而升温后远离露点,最后经风机抽引,排出凉水塔外;其中所述热管冷凝器通过热管与热水缓冲罐连接。13.根据本发明的另一方面,还提供了一种用于苯酚丙酮生产的节能降耗智能控制方法,包括内部低压蒸汽系统副产蒸汽步骤、内部热媒水系统副产热水步骤、溴化锂制冷系统制取冷冻水步骤以及凉水塔除雾系统节能除雾步骤,14.其中,所述内部低压蒸汽系统副产蒸汽步骤包括以下步骤:15.沿苯酚丙酮生产合成线路设置蒸汽回收再利用管道;16.设置热交换汽包进行异丙苯烷基化反应热回收和异丙苯精制各塔热量回收,其中,热交换汽包被设置于烷基化反应单元内,在烷基化反应器的底部,产品被分两股,一股粗异丙苯进入后续的烷基化转移反应器,另一股约60t/h的160℃粗异丙苯循环物流,与新鲜进料混合后继续进入烷基化反应器进行生产,在粗异丙苯循环物流时,对其进行降温,经过汽包与106℃的锅炉水换热,降温至121℃,副产为低压蒸汽,蒸汽进入蒸汽回收再利用管道,之后粗异丙苯循环物流被空冷器冷却至65℃后,与新鲜进料混合,混合物料进一步降温至61℃,分三段返回烷基化反应器,其中,热交换汽包作为塔顶冷凝器汽包,被设置于异丙苯精制单元的苯塔、异丙苯塔和多异丙苯塔的塔顶,与锅炉水进行热交换,加热锅炉水形成低压蒸汽;以及17.各副产低压蒸汽被统一注入蒸汽回收再利用管道,并通过蒸汽回收再利用管道输送到苯酚-丙酮精制单元的各精馏塔塔底的蒸汽再沸器,各蒸汽再沸器的入口与蒸汽回收再利用管道相连,低压蒸汽在蒸汽再沸器内释放热量后形成凝液;凝液进入溴化锂制冷系统作为热源之一用于制冷,制冷后经管路输向内部低压蒸汽系统的凝液站;18.其中,所述内部热媒水系统副产热水步骤包括以下步骤:19.异丙苯过氧化反应热回收取热步骤;20.苯酚-丙酮精制各塔塔顶物流换热取热步骤;以及21.部分副产热水经热水循环泵进入溴化锂制冷系统中,作为制冷热源使用,热水做功后降温返回进行循环取热,部分副产热水通过高效换热元件热管,将热量传递到凉水塔,进行凉水塔除雾系统节能除雾。22.在一些实施例中,其中所述内部低压蒸汽系统副产蒸汽步骤还包括步骤:在进入汽包前设置旁路用以粗异丙苯经空冷后温度控制,使粗异丙苯的混料前温度控制在65℃;同时,空冷器设置变频风机用以温度调节,也确保使粗异丙苯的混料前温度控制在65℃。23.在一些实施例中,其中所述异丙苯过氧化反应热回收取热步骤包括步骤:异丙苯过氧化反应单元内,过氧化反应器底部产生粗过氧化氢异丙苯循环物流;过氧化反应器的附近设置热水生产用冷凝器;粗过氧化氢异丙苯接入冷凝器将回水加热成热水,降温后的粗过氧化氢异丙苯循环回过氧化反应器。24.在一些实施例中,其中所述苯酚-丙酮精制各塔塔顶物流换热取热步骤包括步骤:苯酚-丙酮精制单元的反应塔包括粗丙酮塔、粗苯酚塔、丙酮产品塔和苯酚产品塔,在所述粗丙酮塔的塔顶、粗苯酚塔的塔顶、丙酮产品塔的塔顶、及苯酚产品塔的塔顶分别设置塔顶热水冷凝器,与热水的回水进行热交换,形成热水进入热水缓冲罐。25.在一些实施例中,其中所述溴化锂制冷系统制取冷冻水步骤包括步骤:溴化锂制冷系统的溴化锂机组为制取冷冻水,热源取热自所述内部低压蒸汽系统副产蒸汽步骤中产出的低压蒸汽凝液及所述内部热媒水系统副产热水步骤中产出的热水,其中溴化锂制冷系统为1℃/6℃规格。26.在一些实施例中,其中所述凉水塔除雾系统节能除雾步骤包括步骤:采用热管连接热水缓冲罐和凉水塔塔顶空冷器,进行除雾节水;其中热管为的蒸发端位于热水缓冲罐,热管冷凝段位于凉水塔空冷换热模块上方,蒸发端从热水吸热,在冷凝端放热加热混合空气,从而实现节水除雾。27.在一些实施例中,其中各副产低压蒸汽被设置为优先用于苯酚-丙酮精制单元的各塔塔釜再沸器使用,从而再沸器换热温差在15℃以上,同时设置开车再沸器用于开车工况及异常工况;其中热水缓冲罐使用氮气作为背压,热水缓冲罐被设置在苯酚-丙酮精制单元之后,通过控制缓冲罐液位实现热水流量稳定。28.本发明的有益效果包括但是不限于:本发明涉及的节能工艺流程,主要用于行业内苯酚丙酮装置,沿产品合成线路,用能品位前高后低、冷冻水和循环水消耗量大、电耗高、体系中物流因聚合及压力要求不能长距离输送直接换热等特点,采用的最适宜的节能热集成方案。本发明针对行业内主流的苯酚丙酮生产合成路线,通过整体性和系统性地热集成,加以合理利用二类吸收式热泵、热管等节能换热设备,提出并设计了一种节能型苯酚丙酮装置的工艺流程方案。将烷基化反应制异丙苯、异丙苯精制、异丙苯过氧化反应、过氧化氢异丙苯分离、苯酚丙酮精制等单元的能量系统进行新布局设计,还与凉水塔、冷冻水系统综合耦合优化,构建了内部新热源、新冷源和节水除雾系统,大幅降低了装置能耗,是一种全新的切实可行节能工艺流程。附图说明29.图1是根据本发明的一个实施例的一种用于苯酚丙酮生产的节能降耗系统的苯酚丙酮装置节能工艺流程图。30.图2是根据本发明的上述实施例的苯酚丙酮精制单元粗丙酮塔设计流程图。31.图3是根据本发明的上述实施例的烷基化反应器设计流程图。具体实施方式32.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。在以下描述中界定的本发明的基本原理可以应用于其他实施方案、变形方案、改进方案、等同方案以及没有背离本发明的精神和范围的其他技术方案。33.可以理解的是,术语“一”应理解为“至少一”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。34.本发明的所述用于苯酚丙酮生产的节能降耗系统包括低压蒸汽系统、热水系统、冷冻水系统以及节水除雾系统。所述用于苯酚丙酮生产的节能降耗系统用于苯酚丙酮装置,沿苯酚丙酮生产合成线路,形成苯酚-丙酮装置的热集成网络,构建了低压蒸汽系统、热水系统两个热源,配套建立内部独立的冷冻水系统,并对循环水凉水塔进行除雾,能够有效降低了苯酚丙酮装置蒸汽、电和冷却水等能耗。35.所述低压蒸汽系统通过回收烷基化反应制异丙苯单元的反应热,异丙苯精制单元苯塔、异丙苯塔、和多异丙苯塔的塔顶物流潜热利用汽包和锅炉水产生饱和的2barg水蒸气即s2的蒸汽系统,该系统产生的低压蒸汽s2用于苯酚-丙酮精制单元的各精馏塔塔底再沸器,换热后产生的凝液sc2则进入冷冻水系统作为热源之一用于制冷,制冷后外送凝液站。36.更具体地,所述低压蒸汽系统汽源来自于烷基化反应热回收汽包及异丙苯精制各塔塔顶热物流换热汽包,以换热负荷及副产s2参数确定换热器规格及新建s2总管规格,所产蒸汽用于苯酚-丙酮精制单元各塔再沸器,实现了跨单元热量传递,凝液进溴化锂制冷机组做热源后外送凝液站;37.具体地,所述热水系统通过回收异丙苯过氧化反应单元的反应热、苯酚-丙酮精制单元的ams头塔、丙酮产品塔、苯酚精制塔等各塔塔顶物流潜热,利用换热器产85℃出水,70℃回水的热水循环系统。取热自异丙苯过氧化反应热回收及苯酚-丙酮精制各塔塔顶物流换热,热水量及热水管规格由换热负荷确定,产生的热水主要作为冷冻水系统的热源之一用于制冷,少部分用于凉水塔除雾及装置伴热,换热后的热水循环回异丙苯过氧化反应单元及苯酚-丙酮精制单元取热,也就是说,热水用于制冷后,返回取热,形成闭路。38.值得一提的是,所述热水系统被实施为规格为85℃出水,70℃回水的热水循环系统,取热自异丙苯过氧化反应热回收及苯酚-丙酮精制各塔塔顶物流换热,这部分能量温度不足以产生蒸汽,传统设计中被水冷带走热量,未利用,本发明的所述用于苯酚丙酮生产的节能降耗系统通过热媒水系统统一回收热量,再配合第二类吸收式热泵的作用,将这部分热量回收主要用于产冷冻水,可代替等量制冷条件下的电耗,并且配合高效传热元件热管换热器,将部分热量用于循环水凉水塔除雾,节省了水量。与蒸汽管网相似的作用是实现了热量-冷量的传递转换,回收能量的同时并不增加工艺操作风险。39.具体地,所述冷冻水系统利用热水系统的热水、低压蒸汽系统的凝液为主要热源,通过第二类吸收式热泵即溴化锂制冷机组制取冷冻水,冷冻水用于装置各单元冷量用户使用,换热后返回制冷机组。值得一提的是,制冷机组根据热源不同,即低压蒸汽凝液和热水,设置为两台机组,主要区别在于热水系统热水制冷后返回循环取热、放热,凝液则外送凝液站,新凝液由低压蒸汽换热产生。40.更具体地,所述冷冻水系统为1℃/6℃规格,利用低压蒸汽凝液及热水做热源驱动,不同于装置原本设计的7℃/12℃冷冻水系统,冷量用户更广实现了热量-冷量的转化利用,节省电制冷成本;41.具体地,所述节水除雾系统利用热水系统热水为热源,使用高效换热元件热管,将热管蒸发端置于热水罐中,热管冷凝端置于凉水塔风机下方,热管将热量用于加热出塔水蒸气,实现消雾目的。也就是说,所述节水除雾系统利用高效换热原件热管,吸收热水部分热量用于凉水塔除雾,能够充分利用所述用于苯酚丙酮生产的节能降耗系统的热集成网络中的热量;42.如图1至图3所示,阐释了本发明的所述用于苯酚丙酮生产的节能降耗系统的优选实施例。在本发明的优选实施例中,以某53万吨/年异丙苯工序配套68万吨/年苯酚丙酮工序的苯酚丙酮装置为例进行应用说明。图1至图3中,英文简称s:steam,蒸汽;sc:steam condensation,蒸汽凝液;cw:condenser water,冷凝水;bfw:boiler feed water,锅炉水;n:nitrogen,氮气。43.具体地,如图1所示,所述低压蒸汽系统被实施为①内部低压蒸汽系统,所述热水系统被实施为②内部热媒水系统,所述冷冻水系统被实施为③溴化锂制冷系统,所述节水除雾系统被实施为④凉水塔除雾系统。所述用于苯酚丙酮生产的节能降耗系统涉及烷基化反应制异丙苯、异丙苯精制、异丙苯过氧化反应、过氧化氢异丙苯分离、苯酚-丙酮精制等单元流程。丙烯和苯经由烷基化反应单元通过烷基化反应制异丙苯,异丙苯精制单元中进行异丙苯精制,异丙苯过氧化单元中进行异丙苯过氧化反应,过氧化氢异丙苯分离单元中进行过氧化氢异丙苯分离,苯酚-丙酮精制单元中进行苯酚-丙酮精制。构建了内部低压蒸汽系统、内部热媒水系统、溴化锂制冷系统大循环和凉水塔除雾系统小循环,通过工艺设计改造,能够对反应热、两个精制工序塔顶热量吸收利用,并分别建立内部低压蒸汽系统、内部热媒水系统等新装置热源。对新热源系统设计合理的节能工艺,配套建立溴化锂制冷系统提供冷源、对凉水塔进行除雾节能设计。通过新设计的苯酚丙酮装置节能工艺,能够有效降低了装置蒸汽、电和冷却水等能耗。44.值得一提的是,本发明的所述用于苯酚丙酮生产的节能降耗系统能够适用于行业内苯酚丙酮装置,沿产品合成线路,用能品位前高后低、冷冻水和循环水消耗量大、电耗高、体系中物流因聚合及压力要求不能长距离输送直接换热等特点,形成适宜的节能热集成方案。45.值得一提的是,本发明的所述用于苯酚丙酮生产的节能降耗系统的所述内部低压蒸汽系统设置蒸汽回收再利用管道,能够有效利用苯酚丙酮生产系统前部环节烷基化反应、及异丙苯精制,在反应塔的塔顶产生的热量,也就是说,利用了烷基化反应热及异丙苯精制单元各塔塔顶的热量温位高,能够避免传统设计中被水冷/空冷带走热量。46.值得一提的是,在烷基化反应单元设置热回收汽包及在异丙苯精制单元的各塔塔顶设置热物流换热汽包,能够通过热交换产出s2低压蒸汽,之后通过分别回收至s2内部管网蒸汽回收再利用管道的形式集中利用,并同样通过管网送给需加热单元例如苯酚-丙酮精制单元进行使用,实现了热量的传递同时避免了前后物流直接换热的操作复杂性及发生泄漏后串料的危害性。47.优选地,如图1所示,沿苯酚丙酮生产系统的主线设置蒸汽回收再利用管道;所述内部低压蒸汽系统的蒸汽来源为异丙苯烷基化反应热回收和异丙苯精制各塔热量回收。如图3所示为烷基化反应器设计流程图,以烷基化反应单元的蒸汽生产为例,在烷基化反应器的底部,反应器底部产品分两股,一股粗异丙苯进入后续的烷基化转移反应器。另一股约60t/h的160℃粗异丙苯循环物流,需要与新鲜进料混合后继续进入烷基化反应器进行生产;在粗异丙苯循环物流时,需要对其进行降温,首先经过汽包与106℃的锅炉水bfw换热,降温至121℃,副产为约8t/h的自产s2低压蒸汽,蒸汽进入所述蒸汽回收再利用管道,之后物流被空冷器冷却至65℃后,与新鲜进料混合,混合物料进一步降温至61℃,分三段返回烷基化反应器。值得一提的是,在进入汽包前设置旁路用以粗异丙苯经空冷后温度控制,使粗异丙苯的混料前温度控制在65℃;同时,空冷器设置变频风机用以温度调节,也确保使粗异丙苯的混料前温度控制在65℃。值得一提的是,同理,所述异丙苯精制单元各塔包括苯塔、异丙苯塔和多异丙苯塔,其塔顶工艺物流温度分别为142℃、164℃、153℃,通过塔顶冷凝器汽包与106℃锅炉水bfw换热,共副产总计55t/h的自产s2低压蒸汽,蒸汽进入所述蒸汽回收再利用管道,完成热量回收。值得一提的是,通过针对高温物料的降温需求,利用106℃锅炉水(bfw)进行换热,产生s2低压蒸汽,进行热能回收再利用。48.优选地,在本发明的这个优选实施例中,所述内部热媒水系统被实施为85℃出水、70℃回水,形成热水循环系统。70℃回水利用异丙苯过氧化反应热及苯酚-丙酮精制各塔塔顶物流热量升温至85℃,循环使用。异丙苯过氧化反应的过氧化反应器有6个,其底部约35t/h的98℃粗过氧化氢异丙苯循环物流,分别进入各自的热水换热器(冷凝器)给热水升温,通过98℃粗过氧化氢异丙苯循环物流对70℃回水进行加热至85℃,可制取1300t/h热水,之后降温后的粗过氧化氢异丙苯循环回反应器。所述的苯酚-丙酮精制各塔主要包括粗丙酮塔、粗苯酚塔、丙酮产品塔和苯酚产品塔,各塔塔顶温度为97℃、101℃、99℃和104℃,通过塔顶冷凝器给热水提供热量,可制取650t/h热水,共计1950t/h的热水则进入热水缓冲罐,少部分热量通过高效换热元件热管将热量传递到凉水塔,高温热水经热水循环泵进入溴化锂制冷机组做为制冷热源使用,热水降温至70℃后返回循环取热。具体地,如图1所示,在所述热水缓冲罐的罐体上,设有氮封,并通过氮气入口,接入n2,为氮封提供压力,且氮气压力高于大气压,防止热水缓冲罐的热膨胀。产生的热水统一进入热水缓冲罐,然后分别参与到③溴化锂制冷系统(大部分),及④凉水塔除雾系统(少部分)。大部分高温热水经热水循环泵进入溴化锂制冷系统中,作为制冷热源使用,热水做功后降温至70℃,返回进行循环取热。而少部分高温热水通过高效换热元件热管,将热量传递到凉水塔。49.更具体地,图2是苯酚丙酮精制单元粗丙酮塔设计流程图,以此为例进行进一步说明,该塔既是热水系统的热量提供者,亦是自产低压蒸汽的用户,同时其凝液也需要作为溴化锂制冷机组热源回收。该塔塔顶温度97℃,塔釜温度112℃,正压塔操作,设置开车用冷凝器及再沸器,在装置运行之初,首先使用cw和外界s4提供冷量和热量的消耗,当工艺流程前部自产s2低压蒸汽供应稳定后,将开车再沸器切换为蒸汽再沸器,用s2低压蒸汽提供热能,蒸汽再沸器产出的sc2则去往溴化锂机组;同时,将塔顶的开车冷凝器切换为热水换热器,对70℃回水进行加热至85℃,供向热水缓冲罐。从而实现自产s2低压蒸汽的回收再利用,以及提供内部热媒水。而过程中自产s2低压蒸汽产出的凝液sc2仍富含热量,可与85℃的热水,一起供向溴化锂机组,作为热源使用。50.值得一提的是,在本发明的优选实施例中,所述冷冻水系统被实施为③溴化锂制冷系统,采用热水型溴化锂制冷机组制取冷冻水,冷冻水系统为1℃/6℃规格,主要利用掺入乙二醇等冷剂的方式实现低温冷冻水的制取。利用低压蒸汽凝液及热水做热源驱动,不同于装置传统设计的7℃/12℃冷冻水系统,冷量用户范围更广,实现了热量-冷量的转化利用,节省电制冷成本。热源进入溴化锂制冷系统的溴化锂机组提供热量后,热水循环取热使用,凝液外送凝液站,总计可制取约4877t/h的冷冻水供装置使用,此冷冻水系统能够代替传统的电制冷系统,节约电耗。51.值得一提的是,在本发明的优选实施例中,如图1所示,所述节水除雾系统被实施为凉水塔除雾系统,为凉水塔内,经过换热后的湿热空气与干冷空气混合,此时混合空气的温度与湿度都以在露点线之上。混合空气在风机的抽引下继续上行,经过布置于风机下方的热管冷凝端(热管与热水缓冲罐连接,经过凉水塔后,再回水),混合空气被加热,从而升温后更加远离露点;最后经风机抽引,排出凉水塔外,与外界自然空气环境接触、融入,而不会再产生显著的白色水雾,避免引起显著的白雾状排放,从而达到节水除雾的功能。52.值得一提的是,在本发明的优选实施例中,所述用于苯酚丙酮生产的节能降耗系统经过效益核算,总计回收37.2mw热量用以副产s2蒸汽63t/h,回收39.3mw热量副产热水1950t/h及63t/h的凝液sc2可制取冷冻水4877t/h,同时节省了原设计中水冷器循环水消耗6595t/h,则按照该装置所在工业园区公用工程价格核算,潜在节能效益10950.5万元/年。53.根据本发明的另一方面,还提供了一种用于苯酚丙酮生产的节能降耗智能控制方法,本发明的所述用于苯酚丙酮生产的节能降耗智能控制方法能够适用并且体现于前述用于苯酚丙酮生产的节能降耗系统的各实施例。54.本领域的技术人员应理解,上述描述及附图中所示的本发明的实施例只作为举例而并不限制本发明。本发明的目的已经完整并有效地实现。本发明的功能及结构原理已在实施例中展示和说明,在没有背离该原理下,本发明的实施方式可以有任何变形或修改。

本文地址:https://www.jishuxx.com/zhuanli/20240724/207488.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

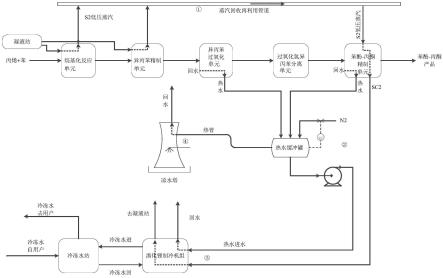

返回列表