一种倍增式汲取热能生成饱和蒸汽的系统的制作方法

- 国知局

- 2024-08-01 02:06:53

本发明涉及一种生成饱和蒸汽的系统,具体地说是一种倍增式汲取热能生成饱和蒸汽的系统。

背景技术:

1、现有技术中,产生饱和蒸汽的方式有两种,一种是利用锅炉,通过燃料或其他能源加热水产生饱和蒸汽,还有一种是利用产生的余热,直接加热水产生饱和蒸汽。

2、利用锅炉产生饱和蒸汽的缺点是:(1)通过燃料燃烧加热水,碳排放量大,会产生有害气体,污染环境;(2)通过电力能源加热水,输入功率高,能耗大,成本高。利用余热直接加热水的方式中,公开号为cn102901077a,名称为一种烟气余热回收方法及烟气余热回收系统的中国专利,其利用低温烟气先将水转化成低温饱和蒸汽,再利用高温烟气产生高温饱和蒸汽,这种方式的缺点是:(1)其利用的是工业产生的烟气,温度在几百度左右,烟气温度本身较高,能量较大,但是自然界中还存在很多形式的低热能量,例如太阳能、浴室排出的余热、机器做功产生的热能、排出的蒸汽、带有温度和工业废水等低温能量,这些余热无法通过上述技术再利用,产生饱和蒸汽。

技术实现思路

1、为解决现有技术中存在的以上不足,本发明旨在提供一种倍增式汲取热能生成饱和蒸汽的系统,以达到广泛利用自然界中的余热、提高余热利用率、节能环保的目的。

2、为实现上述目的,本发明所采用的技术方案如下:

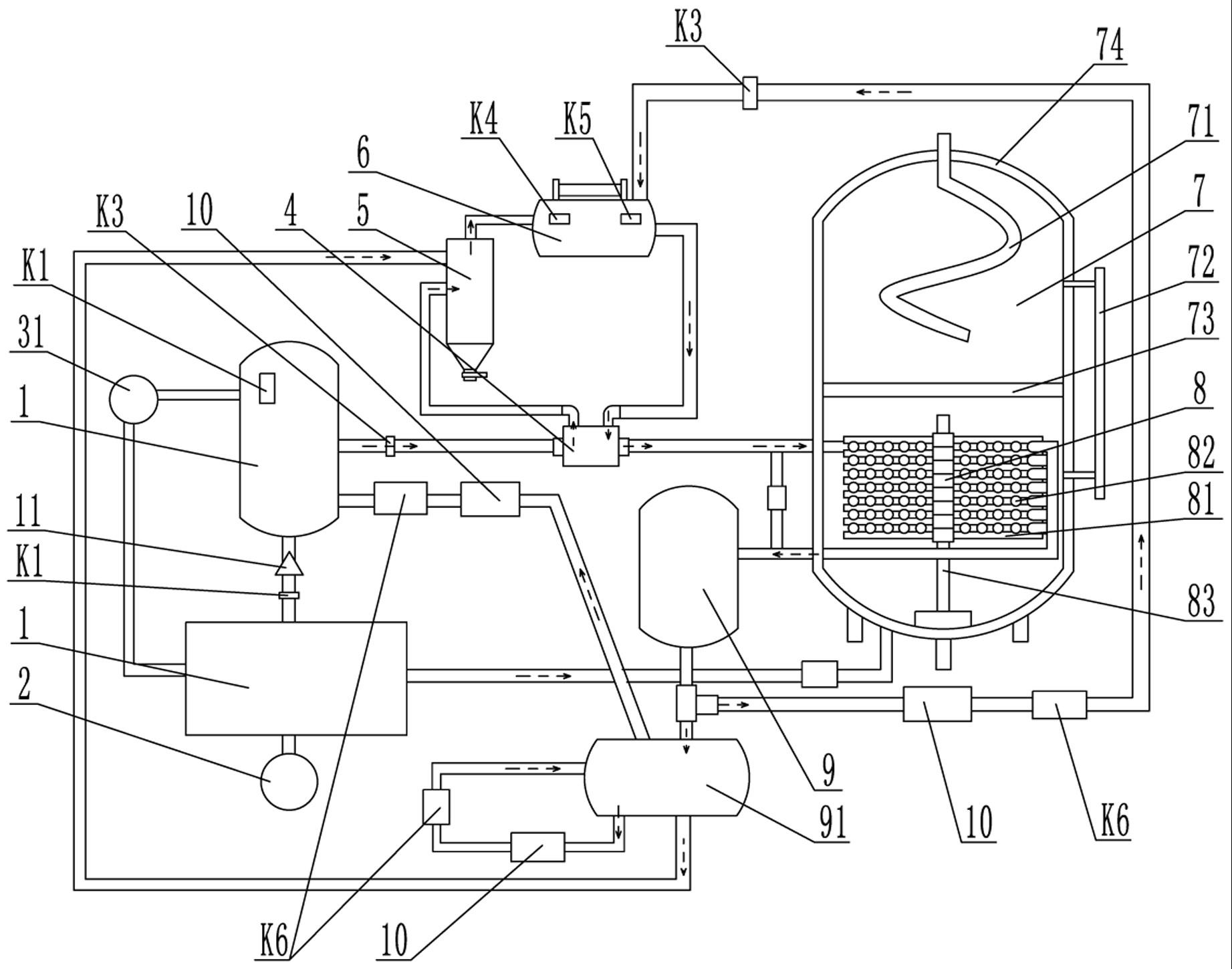

3、一种倍增式汲取热能生成饱和蒸汽的系统,包括用于回收余热的储能罐和与储能罐连接的n个单体饱和蒸汽发生装置,n≥1,且为整数;

4、所述储能罐与水处理器连接,储能罐中设有用于通入热量的管路,该管路与可回收热源连接,用于加热水;

5、所述单体饱和蒸汽发生装置包括通过管路依次连接的用于使载热剂汲取储能罐中的热量的水汽热回收交换装置、用于使载热剂汽化并增压的汽化增压装置、用于发生饱和蒸汽的饱和蒸汽发生装置和载热剂存储装置;所述水汽热回收交换装置的进口与储能罐连接;

6、所述汽化增压装置包括设有四个换向口的换向装置、载热剂气液分离装置、载热剂增压装置,其中,换向装置的第一换向口与水汽热回收交换装置的出口连接,载热剂气液分离装置的进口与转向装置的第二换向口连接,其出口与载热剂增压装置的进口连接,载热剂增压装置的出口与换向装置的第三换向口连接,转向装置的第四换向口与饱和蒸汽发生装置连接,换向装置使水汽热回收交换装置中的载热剂依次单向流经载热剂气液分离装置、载热剂增压装置和饱和蒸汽发生装置;

7、所述载热剂存储装置的出口分别设有第一回路、第二回路和第三回路,第一回路通过管路与水汽热回收交换装置连接,第二回路通过管路与载热剂气液分离装置连接,第三回路通过管路与载热剂增压装置连接,其中,第一回路、第二回路和第三回路上均设有机械式干燥过滤装置和流量节流装置;

8、所述水汽热回收交换装置设有用于存储加热后的水的腔体,腔体内设有用于通入载热剂的管路。

9、作为本发明的限定,所述载热剂存储装置上的第一回路和第二回路均与汽汽热回收交换装置连接,汽汽热回收交换装置与载热剂存储装置连接,其中,第二回路上的机械式干燥过滤装置和流量节流装置单独与汽汽热回收交换装置连接,形成循环,使经过节流降温的载热剂与直接从载热剂存储装置中流出的载热剂的温度中和,再分别流向水汽热交换装置和载热剂水汽分离装置。

10、作为本发明的另一种限定,所述饱和蒸汽发生装置包括饱和蒸汽发生罐和设于饱和蒸汽发生罐内的热能释放交换装置;所述热能释放交换装置包括设于饱和蒸汽发生罐内的多层固定托和螺旋盘设在固定托上用于通入载热剂的换热管;换热管的进口与换向装置的第四阀口连接,出口与载热剂存储装置连接。

11、作为本发明的限定,所述固定托的中间为套管,套管的外壁上发散固设有托杆。

12、作为本发明的进一步限定,所述饱和蒸汽发生罐包括用于排出蒸汽的涡旋管出口。

13、作为本发明的再进一步限定,所述饱和蒸汽发生罐内固设有气泡破碎网带,气泡破碎网带设于热能释放交换装置的上方。

14、作为本发明的第二种限定,所述水汽热回收交换装置上设有循环泵,循环泵与储能罐连接,使水汽热回收交换装置中降温后的水进入储能罐循环。

15、作为本发明的限定,所述储能罐与饱和蒸汽发生罐连接。

16、作为本发明的第三种限定,所述换向装置为两位四通电磁阀。

17、由于采用了上述的技术方案,本发明与现有技术相比,所取得的有益效果是:

18、(1)本发明可以广泛利用大自然中的太阳能光热、水热、工业或生活中废弃的高温或低温余热等能量,通过与载热剂的热交换,使饱和蒸汽发生罐中的水产生110℃以上的饱和蒸气,供给生产生活,利用50℃左右的余热,即可产生110℃以上的饱和蒸汽,能实现2-6倍的能量转化,余热利用率大大提高;相对于传统的燃料燃烧加热锅炉产生饱和蒸汽的方式,可以节能40%以上,节能效果明显;且整个过程中没有废气、废水和废渣的排放,碳排放量大大降低,更加环保;载热剂汲取水汽热回收装置中的热量,变为低温低压的液体状态,通过载热剂气液分离装置将汽化后的汽体输送给载热剂增压装置,将汽体变为高温高压的液体,输送到饱和蒸汽发生装置中产生饱和蒸汽,载热剂温度成倍增加,使蒸汽发生效率大大提高;

19、(2)本发明水汽热回收交换装置中的载热剂需要汲取水中的热量,因此,第一回路中的载热剂需要大量降温,载热剂气液分离装置中气体转化为液体需要吸收热量,因此,第二回路中需要补充热量;利用第三回路中的流量节流装阀先与直接由载热剂存储装置输入的载热剂中和降温,再通过第一回路中的降温装置降温,双重降温,不需要外置更多的降温设备,起到节能的效果;同时,第二回路降温后与载热剂中和,温度不会降的太多,也能起到为载热剂气液分离装置补充热能的效果;

20、(3)本发明用于流通载热剂的换热管螺旋盘设在固定托上,大大延长了载热剂流通的路径,使载热剂的热量得到充分的利用;

21、(4)本发明在饱和蒸汽发生罐的出口设置涡旋管,使涡旋管向饱和蒸汽发生罐的内部深入,因为饱和蒸汽发生罐的上部冷凝吸热,该部分的热量相较于内部的热量较低,能保证排出饱和蒸汽的温度,同时,涡旋管的管径较小,能产生较大的压力,在排出过程中增压,保证排出的能量不会流失;

22、(5)本发明的气泡破碎网带能将沸腾的气泡打破,起到去氧的作用。

23、综上所述,本发明能广泛利用自然界中的热能或废弃的余热,减少燃料的使用,节能减排,低碳环保,余热利用率高,可以单个使用,也可以组合使用,适用于生成110℃以上的饱和蒸汽。

技术特征:1.一种倍增式汲取热能生成饱和蒸汽的系统,其特征在于:包括用于回收余热的储能罐和与储能罐连接的n个单体饱和蒸汽发生装置,n≥1,且为整数;

2.根据权利要求1所述的一种倍增式汲取热能生成饱和蒸汽的系统,其特征在于:所述载热剂存储装置上的第一回路和第二回路均与汽汽热回收交换装置连接,汽汽热回收交换装置与载热剂存储装置连接,其中,第二回路上的机械式干燥过滤装置和流量节流装置单独与汽汽热回收交换装置连接,形成循环,使经过节流降温的载热剂与直接从载热剂存储装置中流出的载热剂的温度中和,再分别流向水汽热交换装置和载热剂水汽分离装置。

3.根据权利要求1或2所述的一种倍增式汲取热能生成饱和蒸汽的系统,其特征在于:所述饱和蒸汽发生装置包括饱和蒸汽发生罐和设于饱和蒸汽发生罐内的热能释放交换装置;所述热能释放交换装置包括设于饱和蒸汽发生罐内的多层固定托和螺旋盘设在固定托上用于通入载热剂的换热管;换热管的进口与换向装置的第四阀口连接,出口与载热剂存储装置连接。

4.根据权利要求3所述的一种倍增式汲取热能生成饱和蒸汽的系统,其特征在于:所述固定托的中间为套管,套管的外壁上发散固设有托杆。

5.根据权利要求4所述的一种倍增式汲取热能生成饱和蒸汽的系统,其特征在于:所述饱和蒸汽发生罐包括用于排出蒸汽的涡旋管出口。

6.根据权利要求5所述的一种倍增式汲取热能生成饱和蒸汽的系统,其特征在于:所述饱和蒸汽发生罐内固设有气泡破碎网带,气泡破碎网带设于热能释放交换装置的上方。

7.根据权利要求1、2、4-6中的任意一项所述的一种倍增式汲取热能生成饱和蒸汽的系统,其特征在于:所述水汽热回收交换装置上设有循环泵,循环泵与储能罐连接,使水汽热回收交换装置中降温后的水进入储能罐循环。

8.根据权利要求7所述的一种倍增式汲取热能生成饱和蒸汽的系统,其特征在于:所述储能罐与饱和蒸汽发生罐连接。

9.根据权利要求1、2、4-6、8中的任意一项所述的一种倍增式汲取热能生成饱和蒸汽的系统,其特征在于:所述换向装置为两位四通电磁阀。

技术总结本发明公开了一种倍增式汲取热能生成饱和蒸汽的系统,包括储能罐和与储能罐连接的N个单体饱和蒸汽发生装置,储能罐与水处理器连接;单体饱和蒸汽发生装置包括水汽热回收交换装置、汽化增压装置、饱和蒸汽发生装置和载热剂存储装置;水汽热回收交换装置与储能罐连接;汽化增压装置包括换向装置、载热剂气液分离装置、载热剂增压装置;载热剂存储装置的出口分别设有第一回路、第二回路和第三回路,并分别与水汽热回收交换装置、载热剂气液分离装置、载热剂增压装置连接。本发明能广泛利用自然界中的热能或废弃的余热,减少燃料的使用,节能减排,低碳环保,余热利用率高,可以单个使用,也可以组合使用,适用于生成110℃以上的饱和蒸汽。技术研发人员:张少宁,张金祥,冯志学,王凯受保护的技术使用者:春风新能源科技有限公司技术研发日:技术公布日:2024/1/13本文地址:https://www.jishuxx.com/zhuanli/20240724/207556.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表