高加组事故解列后机组快速稳定的控制方法与流程

- 国知局

- 2024-08-01 02:09:52

本发明属于火电机组,涉及一种高加组事故解列后机组快速稳定的控制方法。

背景技术:

1、在我国大型火电机组中是普遍设计和布置了大旁路高加组,如图1所示,大型火电机组包括锅炉bo、高压缸hp、中压缸mp、低压缸lp、高压加热器(简称:高加)h1、h2、h3、低压加热器(简称:低加)h5、h6、h7、h8、发电机dy、冷凝器co、冷凝水泵cp、除氧器hd、给水泵汽轮机sp和给水泵gp,高压缸hp、中压缸mp、低压缸lp和发电机dy同轴设置并通过连接轴ps连接。正常运行时,h1,h2,h3三台高加串联成一个管系,统一控制;锅炉bo输出的高温蒸汽依次经过高压缸hp、中压缸mp和低压缸lp后,一部分用于发电机dy发电,另一部分经冷凝器co冷凝后依次经过冷凝水泵cp、低加h8、h7、h6、h5送到除氧器hd,在此过程中,低压缸lp中的蒸汽对低加h8、h7、h6、h5中的水进行加热。之后,给水泵gp将水送入高加h3、h2、h1,高压缸hp和中压缸mp的蒸汽对高加h3、h2、h1中的水逐级进行加热后经过旁路控制阀v2和给水调节阀v1送往锅炉bo。

2、由于现场空间有限,高加h1、h2、h3之间没有设置隔离阀门和单独的小旁路,但是为了机组安全可靠,将高加h1、h2、h3组合成一体(简称:高加组),在高加h3的入口处设置有一个三通阀twv,并引出旁路通道bp连接至给水调节阀v1和旁路控制阀v2之间,从而形成了高加给水旁路(简称:高加旁路),这样简化了现场管路,同时在控制上也简单明了。当火电机组的高加组出现事故时,旁路控制阀v2关闭,由给水泵gp过来的给水就会经过高加组进口三通阀twv,紧急切换到旁路通道bp,高加组解列退出给水系统运行。这种方式在现场也证明对设备安全起到了很好的保护,但是这种控制最大的问题就是,就是系统惯性大;高加组解列时,就会导致对锅炉bo和汽轮机产生极大冲击,甚至引起诱发引起机组动、静碰磨、触发机组跳机等重大事故。

3、目前,高加机组解列后,火电机组转速控制主要存在以下问题:

4、(1)目前火电机组普遍为大容量、高参数,普遍采用回热抽汽系统,从汽轮机高、中低压缸中抽取蒸汽加热锅炉给水,提高整个机组的经济性。但是,由于高、中压缸蒸汽参数偏高,一旦高加解列后,这些蒸汽便在汽轮机中做功,形成功率短时间内增加(根据汽轮机到发电机的传递时间)。

5、(2)机组高负荷时,瞬间蒸汽压力和温度过高,容易造成汽轮机内部件应力过大,造成设备损坏。

6、(3)高加解列后,调速系统主要基于负荷调整,由于抽汽量大幅减小,而机组负荷短时间内会大幅上升,调门会自动减小,带来了整个锅炉换热面的工质流动出现滞流现象,短时间内压力和温度都要上升,影响机组安全。

7、(4)由于压力上升,且有滞流现象,机组过热汽和再热汽减温水(过热汽减温水取自给水泵出口,见图1)在压差不够情况下,容易造成机组的减温水不能有效工作,造成过热器和再热器爆管。

8、(5)由于几台高加的停用,机组主给水水温降低将会超过90°,这些给水在短时间内需要大幅吸收炉膛的热量,造成机组滞流现象后温度短暂升高后迅速下降,如果控制不好,造成入缸蒸汽温度急剧下降,甚至出现蒸汽带水现象,引起机组动静碰磨等恶性事故的发生。

技术实现思路

1、针对上述现有技术的不足,本发明所要解决的技术问题是:提供一种高加组事故解列后机组快速稳定的控制方法。

2、为达到上述目的,本发明提供如下技术方案:

3、一种高加组事故解列后机组快速稳定的控制方法,在机组高加组解列时,通过快速减小锅炉的进水量及降低机组的实时目标负荷对机组的运行状态进行调节,使机组的负荷和主蒸汽参数在高加组解列后快速达到稳定状态。

4、进一步的,快速减小锅炉的进水量及降低机组的实时目标负荷的方法包括以下步骤:

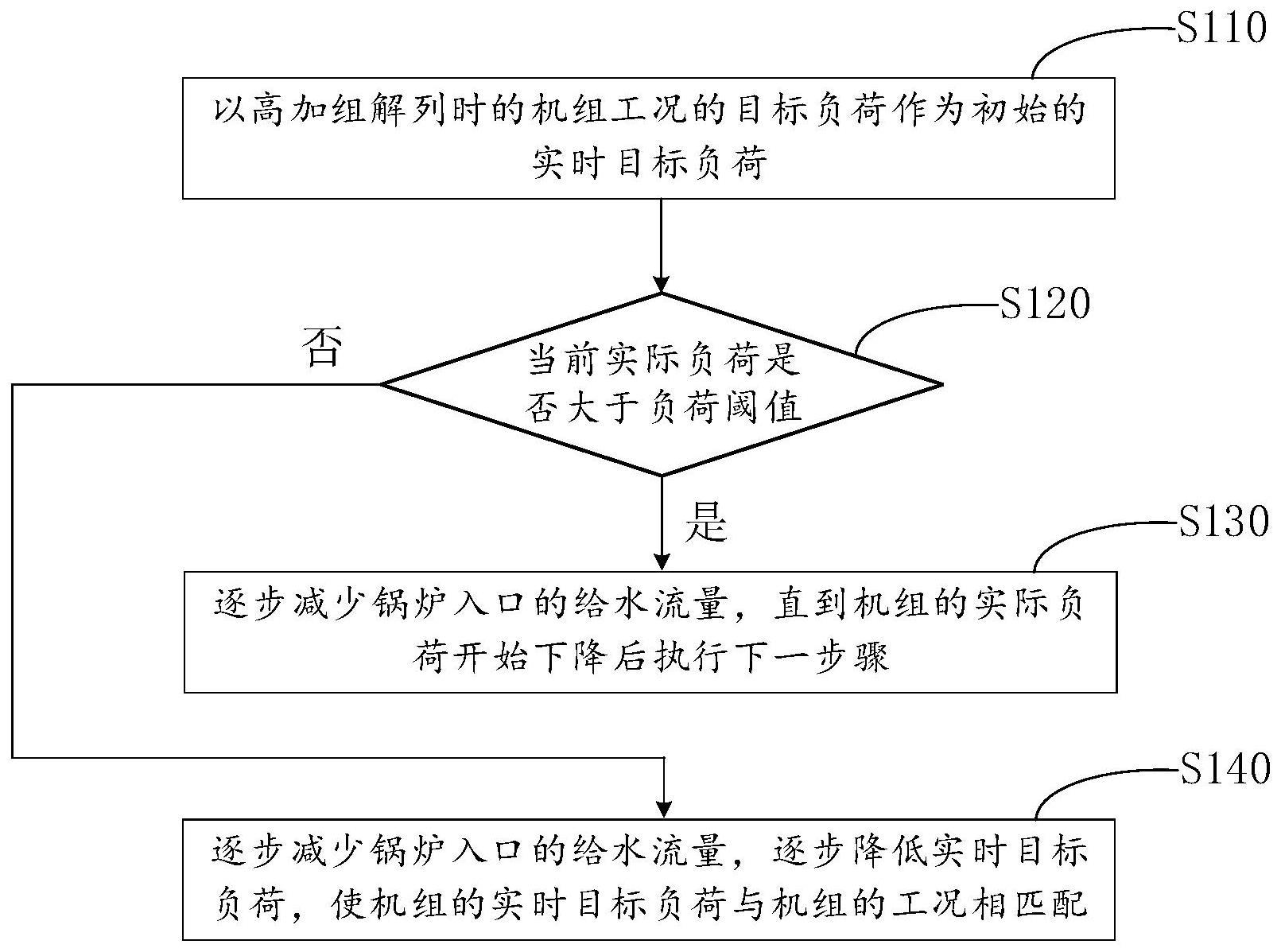

5、s110、以高加组解列时的机组工况的目标负荷作为初始的实时目标负荷eb;

6、s120、当机组的当前实际负荷e大于或等于预先设置的负荷阈值时,实时目标负荷eb保持不变,执行s130步骤;当机组的当前实际负荷小于负荷阈值时,执行s140步骤;

7、s130、逐步减少锅炉入口的给水流量,并检测机组的实际负荷eb是否下降,直到机组的实际负荷eb开始下降后执行s140步骤;

8、s140、逐步减少锅炉入口的给水流量,并逐步降低实时目标负荷eb,使机组的实时目标负荷eb与机组的工况相匹配。

9、进一步的,在所述s130步骤和s140步骤中,逐步减少锅炉入口的给水流量的方法包括以下步骤:

10、s210、计算锅炉入口的给水目标值fo;

11、s220、循环调节给水调节阀和给水泵汽轮机的转速,降低锅炉入口的给水流量至给水目标值fo;

12、s230、重新计算给水目标值fo,返回执行s220步骤。

13、进一步的,在所述s210步骤和s230步骤中,给水目标值fo的计算公式为:

14、fo=f-λfe

15、其中,f表示锅炉入口的实时给水流量;λ表示高加组抽汽量折算系数;fe表示在高加组解列时机组工况下,机组正常工作时高加组的抽汽量总和。

16、进一步的,所述高加组抽汽量折算系数λ的取值范围为0.3~0.8。

17、进一步的,锅炉入口的实时给水流量fe的计算公式为:

18、fe=fe50+(fe100-fe50)×(ea-50)÷(100-50)

19、其中,fe50表示机组为50%负荷工况下,机组正常工作时高加组的抽汽量总和的实测值;fe100表示机组为满负荷工况下,机组正常工作时高加组的抽汽量总和的实测值;ea表示在高加组解列时机组工况的目标负荷。

20、进一步的,循环调节给水调节阀和给水泵汽轮机的转速,降低锅炉入口的给水流量至给水目标值fo的方法为:

21、计算给水泵出口压力pg与机组主蒸汽压力pm的实时差值,当实时差值小于预先设置的第一压力差常数k1时,采用调节给水调节阀开度的方式降低锅炉入口的给水流量;当实时差值大于或等于预先设置的第一压力差常数k1时,采用调节给水泵汽轮机转速的方式降低锅炉入口的给水流量;

22、之后,实时计算给水泵出口压力pg与机组主蒸汽压力pm的实时差值,当采用调节给水调节阀开度的方式降低锅炉入口的给水流量时,如果实时差值小于预先设置的第二压力差常数k2时,则切换至采用调节给水泵汽轮机转速的方式降低锅炉入口的给水流量;当采用调节给水泵汽轮机转速的方式降低锅炉入口的给水流量时,如果实时差值大于或等于预先设置的第三压力差常数k3时,则切换至采用调节给水泵汽轮机转速的方式降低锅炉入口的给水流量。

23、进一步的,所述第一压力差常数k1、第二压力差常数k2和第三压力差常数k3的计算公式为:

24、k1=pg100-pm100

25、k2=k1-nk

26、k2=k1+nk

27、其中,pg100表示机组在满负荷工况正常工作时给水泵出口压力的实测值;pm100表示机组在满负荷工况下正常工作时机组主蒸汽压力的实测值;nk表示根据机组本身蓄热能力确定的压力差值的冗余量,取值范围为0.5mpa~0.8mpa。

28、进一步的,降低实时目标负荷eb的方法为:

29、实时比较机组的当前实际负荷e与实时目标负荷eb,如果当前实际负荷e小于或等于实时目标负荷eb;则将实时目标负荷eb的值降低兆瓦;

30、其中,λ表示高加组抽汽量折算系数;fe表示在高加组解列时机组工况下,机组正常工作时高加组的抽汽量总和;m表示机组发电汽耗。

31、进一步的,所述机组发电汽耗m的计算公式为:

32、m=m50+(m100-m50)×(ea-50)÷(100-50)

33、其中,m50表示机组在50%负荷工况下正常工作时机组主蒸汽流量的实测值与机组额定功率eo的比值;m100表示机组在满负荷工况下正常工作时机组主蒸汽流量的实测值与机组额定功率eo的比值;ea表示高加组解列时的机组工况的目标负荷。

34、本发明中,根据负荷和主蒸汽压力情况增加锅炉过热器减温水压力,避免锅炉过热器在滞流时蒸汽压力过高、减温水量少失效,导致蒸汽和管壁超温的恶性事故发生;在高加解列后进入锅炉给水热值大幅下降情况下,可以快速有序降低给水量,保证减温水工作环境在闭环方式下控制好主蒸汽温度,并达成新的能量平衡。控制过程无需运行人员的干预,从而极大减轻了运行人员的监测和操作工作量,大大降低了安全隐患,能够有效精确确保机组和电网安全、稳定运行。

本文地址:https://www.jishuxx.com/zhuanli/20240724/207793.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表