一种抗振型节能管壳式导热油蒸汽发生器

- 国知局

- 2024-08-01 02:14:36

本技术涉及蒸汽发生器,具体涉及一种抗振型节能管壳式导热油蒸汽发生器。

背景技术:

1、管壳式蒸汽发生器环保性能优于蒸汽锅炉,无烟尘和灰渣等废弃物的产生,在化工、食品等领域应用广泛。高温热介质导热油通过热油循环泵或直接由热载体加热炉进入蒸汽发生器的管束内,管内热量通过管壁传递给管外锅炉水,将水加热产生蒸汽。导热油蒸汽发生器壳程为汽液两相流的情况下,管束外易出现复杂两相流型,对管束垂直方向产生周期性的冲击力,使蒸汽发生器产生流致振动,导致蒸汽发生器的额外压力损失、噪声和传热元件的破坏。尤其在当前传统折流板蒸汽发生器型式中,由于折流板的存在,壳程流体呈现为“z”型反复折流的型态,不仅传热效率低,而且流体在换热管束后方形成的卡曼涡街产生周期性交变应力,造成管束与流体流动方向垂直的振动,管束与折流板之间发生摩擦与切割,导致管束磨损和管板处泄露,存在安全隐患。

技术实现思路

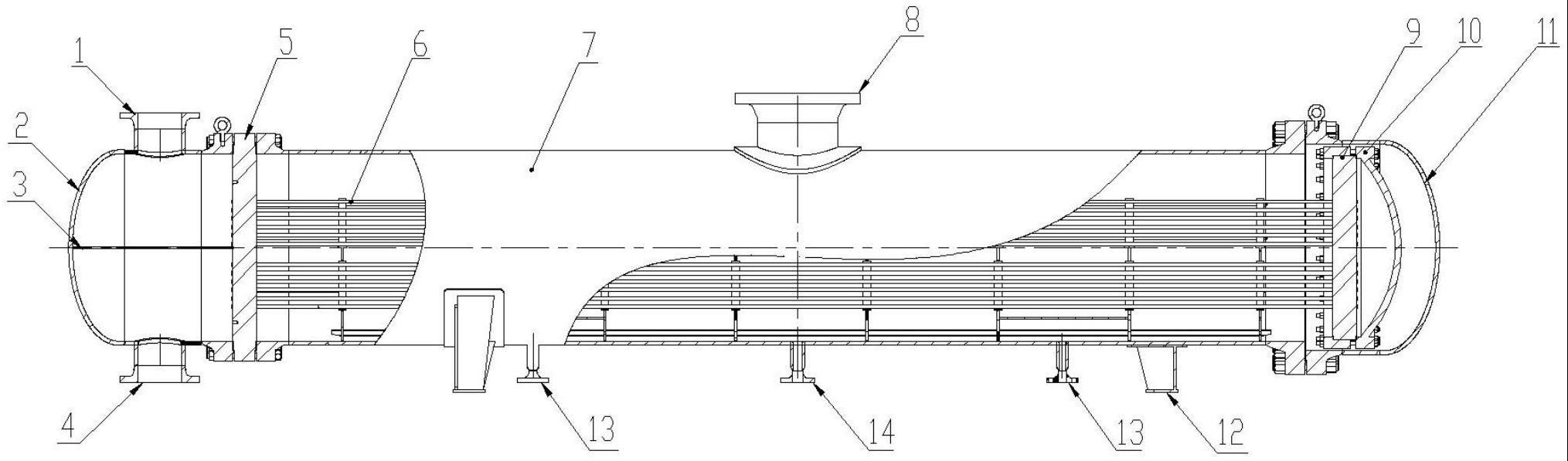

1、针对现有技术中的不足,本实用新型提供一种抗振型节能管壳式导热油蒸汽发生器,其通过高效hp管束自支撑实现类似网格状多通道结构,增强了管束整体抗振性能和管内外传热效率,蒸汽发生器壳程形成了纵向全空间的流通通道,锅炉给水和蒸汽在壳程可以顺畅流动,使得筒体内流体温度均匀,不会出现局部过冷过热的现象,提高了设备运行的安全性。

2、为实现上述目的,本实用新型可以采用以下技术方案进行:

3、一种抗振型节能管壳式导热油蒸汽发生器,其包括:

4、筒体,其具有封闭腔体,所述封闭腔体内设有换热芯体,所述筒体的底部设有锅炉给水入口,所述筒体的顶部中间设有饱和蒸汽出口;

5、设置于所述筒体一端的第一管箱,所述第一管箱的下部设有导热油入口,所述第一管箱的上部设有导热油出口;

6、设置于所述筒体另一端的第二管箱;其中,

7、所述筒体内部设有换热芯体,所述筒体内部设有管箱隔板,所述管箱隔板将所述第一管箱分隔成上下两腔体,温度高于设定范围的导热油由所述导热油入口进入所述第一管箱的下腔体进而流入所述换热芯体的下管束,经过所述第二管箱折流后流入所述换热芯体的上管束,最后从所述导热油出口流出,锅炉给水由所述锅炉给水入口进入并吸收所述换热芯体对外释放的热量形成蒸汽进而从所述饱和蒸汽出口排出。

8、如上所述的抗振型节能管壳式导热油蒸汽发生器,进一步地,所述换热芯体包括多根换热管束,其中,布置在所述筒体上部的多根换热管束通过局部固定带固定以形成所述换热芯体的上管束,布置在所述筒体下部的多根换热管束通过局部固定带固定以形成所述换热芯体的下管束,通过整体固定带将所述换热芯体的上管束和所述换热芯体的下管束整体捆扎以形成所述换热芯体。

9、如上所述的抗振型节能管壳式导热油蒸汽发生器,进一步地,所述换热芯体通过沿所述筒体的长度方向间隔布置的支撑组件固定在所述筒体上,任一所述支撑组件包括支撑板,所述支撑板具有分别固定所述换热芯体的上管束和所述换热芯体的下管束的上承托框和下承托框,其中,

10、所述上承托框包括:位于所述上承托框下边框的上管束工型承托件、位于所述上承托框上边框的上管束紧固板和位于所述上承托框左右边框的侧面筋板;

11、所述下承托框包括:位于所述下承托框下边框的下管束承托板、上管束紧固板和侧面筋板。

12、如上所述的抗振型节能管壳式导热油蒸汽发生器,进一步地,所述支撑板还设有多个流通孔,且所述支撑板的下部开设有两道矩形缺口,以便于安装两条滑道。

13、如上所述的抗振型节能管壳式导热油蒸汽发生器,进一步地,所述筒体的一侧设有固定管板,另一侧设有浮动管板,所述固定管板和所述浮动管板围蔽形成所述封闭腔体,其中,所述换热芯体的两端分别固定在所述固定管板和所述浮动管板上。

14、如上所述的抗振型节能管壳式导热油蒸汽发生器,进一步地,所述换热芯体的上管束靠近筒体的中心线,且所述换热芯体的下管束靠近所述筒体的底部。

15、如上所述的抗振型节能管壳式导热油蒸汽发生器,进一步地,所述筒体内还设有一端与固定管板连接的拉杆,所述拉杆另一端穿过所述支撑板上开设的拉杆孔,以将所述换热芯体形成一整体。

16、如上所述的抗振型节能管壳式导热油蒸汽发生器,进一步地,所述锅炉给水入口的上方设置有防冲板,所述防冲板的平面朝向所述锅炉给水入口。

17、如上所述的抗振型节能管壳式导热油蒸汽发生器,进一步地,所述筒体的底部设有支座和排污口。

18、如上所述的抗振型节能管壳式导热油蒸汽发生器,进一步地,所述换热管束采用hp管,其中,所述hp管采用直管或u型管型式,且所述hp管为光滑表面、或具有加工出“t”形翅片或多孔烧结型表面。

19、本实用新型与现有技术相比,其有益效果在于:

20、1、高效hp管具有管内外双侧强化传热效果,其管外特殊交变曲面和螺旋通道,增强了管内导热油的湍流强度和管外气泡上升过程的扰动,提高了对流和沸腾换热系数,可以减小传热温差,降低流体暴沸风险,增强了设备操作的稳定性。

21、2、本实用新型取消了传统换热器采用的弓形折流板结构,高效hp管束依靠管外实现多点自支撑,管束外用固定带捆扎,管束形成网格状一体化结构,整体刚度加强,提升了管束整体抗振性能。

22、3、通过高效hp管自身的变形,将管程空间让渡给壳程沸腾空间,实现蒸汽发生器变空间设计。壳程呈现多通道,纵向全空间的流通通道,无流动死区,蒸汽和锅炉给水流动顺畅均匀,不存在局部过冷过热情况,设备运行稳定。

23、4、采用的支撑板上开有流通孔,既降低了支撑板的重量又增加了介质的纵向流通空间。支撑板上管束采用工型承托件,支撑稳定性好,且加宽与管束承托和接触的筋板面积,有效防止割管。

24、5、高效hp管束上下管程采用非对称布局,下管束下移更加靠近筒体的底部,上管束尽量下移靠近筒体的中心线,在筒体上部留出更多的非布管空间便于蒸汽流动和排出;筒体下部则减少非布管空间,增强对筒体底部流体的扰动,降低流体结垢风险。

技术特征:1.一种抗振型节能管壳式导热油蒸汽发生器,其特征在于,包括:

2.根据权利要求1所述的抗振型节能管壳式导热油蒸汽发生器,其特征在于,所述换热芯体包括多根换热管束,其中,布置在所述筒体上部的多根换热管束通过局部固定带固定以形成所述换热芯体的上管束,布置在所述筒体下部的多根换热管束通过局部固定带固定以形成所述换热芯体的下管束,通过整体固定带将所述换热芯体的上管束和所述换热芯体的下管束整体捆扎以形成所述换热芯体。

3.根据权利要求1所述的抗振型节能管壳式导热油蒸汽发生器,其特征在于,所述换热芯体通过沿所述筒体的长度方向间隔布置的支撑组件固定在所述筒体上,任一所述支撑组件包括支撑板,所述支撑板具有分别固定所述换热芯体的上管束和所述换热芯体的下管束的上承托框和下承托框,其中,

4.根据权利要求3所述的抗振型节能管壳式导热油蒸汽发生器,其特征在于,所述支撑板还设有多个流通孔,且所述支撑板的下部开设有两道矩形缺口,以便于安装两条滑道。

5.根据权利要求3所述的抗振型节能管壳式导热油蒸汽发生器,其特征在于,所述筒体的一侧设有固定管板,另一侧设有浮动管板,所述固定管板和所述浮动管板围蔽形成所述封闭腔体,其中,所述换热芯体的两端分别固定在所述固定管板和所述浮动管板上。

6.根据权利要求3所述的抗振型节能管壳式导热油蒸汽发生器,其特征在于,所述换热芯体的上管束靠近筒体的中心线,且所述换热芯体的下管束靠近所述筒体的底部。

7.根据权利要求5所述的抗振型节能管壳式导热油蒸汽发生器,其特征在于,所述筒体内还设有一端与固定管板连接的拉杆,所述拉杆另一端穿过所述支撑板上开设的拉杆孔,以将所述换热芯体形成一整体。

8.根据权利要求1所述的抗振型节能管壳式导热油蒸汽发生器,其特征在于,所述锅炉给水入口的上方设置有防冲板,所述防冲板的平面朝向所述锅炉给水入口。

9.根据权利要求1所述的抗振型节能管壳式导热油蒸汽发生器,其特征在于,所述筒体的底部设有支座和排污口。

10.根据权利要求2所述的抗振型节能管壳式导热油蒸汽发生器,其特征在于,所述换热管束采用hp管,其中,所述hp管采用直管或u型管型式,且所述hp管为光滑表面、或具有加工出“t”形翅片或多孔烧结型表面。

技术总结本技术公开了一种抗振型节能管壳式导热油蒸汽发生器,其包括:筒体、设置于筒体一端的第一管箱、设置于筒体另一端的第二管箱,筒体具有封闭腔体,封闭腔体内设有换热芯体,筒体的底部设有锅炉给水入口,筒体的顶部中间设有饱和蒸汽出口;第一管箱的下部设有导热油入口,第一管箱的上部设有导热油出口;筒体内部设有换热芯体,筒体内部设有管箱隔板,管箱隔板将第一管箱分隔成上下两腔体,温度高于设定范围的导热油由导热油入口进入第一管箱的下腔体进而流入换热芯体的下管束,经过第二管箱折流后流入换热芯体的上管束,最后从导热油出口流出,锅炉给水由锅炉给水入口进入并吸收换热芯体对外释放的热量形成蒸汽进而从饱和蒸汽出口排出。技术研发人员:刘世杰,朱冬生,张丽芳,熊燕杰,邓俊受保护的技术使用者:中国科学院广州能源研究所技术研发日:20221026技术公布日:2024/1/12本文地址:https://www.jishuxx.com/zhuanli/20240724/208088.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种锅炉省煤器的制作方法

下一篇

返回列表