一种超临界技术通用设备及使用方法、应用与流程

- 国知局

- 2024-08-01 02:26:25

本发明涉及一种超临界蒸汽发生器锅炉和热分解冷凝还原分理装备的,特别是涉及超临界技术通用设备。

背景技术:

1、随着工业发展中对物料浓缩、蒸馏、干化、萃取、裂解、提炼的要求不断飞速发展,对浓缩、蒸馏、干化、萃取、裂解、提炼设备提出了更高的要求,因传统的浓缩、蒸馏、干化、萃取、裂解、液、固、气一次性的提炼分离设备工艺复杂,设备笨重体积大,投资成本高,人力多、耗能高,已经不能适应目前工业化大生产的需求。

2、现有技术中公开了发明人在先研发的多个专利文献,例如:cn107314359a超临界电喷闪蒸锅炉、cn108704597a超临界蒸汽对撞物质热分解冷凝还原装置、cn106152109b燃气燃油熔盐一体化锅炉热分离物质的装置、cn105927954b固体燃料、熔盐一体化蒸汽锅炉等发明专利。

3、上述在先申请专利主要存在以下问题:

4、1、对撞气阻大,如在专利文献cn108704597a超临界蒸汽对撞物质热分解冷凝还原装置中,蒸汽进入蒸汽对撞器后,有时会将物料反吐回物料罐,影响工作效率;

5、2、热分解与蒸汽发生器均在同一个熔盐池内,导致蒸汽温度和物质分解盘管的温度基本相同,分解有机物时负面影响增大,如在专利文献cn108704597a超临界蒸汽对撞物质热分解冷凝还原装置。

6、3、分离的固体产物粒径大。

7、本发明的设备能够根据不同物质生产不同类别产品,该设备炉本体可产出蒸汽温度120-700℃,使蒸汽达到超临界状态。与国内外传统超临界设备不同之处在于,本发明的超临界技术压力与温度独立拆分,实现高温低压的超临界工作方式,蒸汽温度与压力任意调节,能够充分的进行物质热分解。当有机物含量达到20%以上,可实现物质超临界、高温热解、非均相湿法燃烧(含水率可达到70%),起到物理化学反应。当物质动态加热时,流体物质热分解过程会改变它的熔点、沸点、燃点,要比常规容器静态加热时,物质密度大分解过程熔点高、沸点高、燃点高,超临界动态热分解会降低几个温度数量级(如纳米金属铝动态加热时比常规金属铝加热的熔点温度低得多),规避传统压力容器和管程里面超压、堵塞的严重事故。也便于超临界流体蒸汽来清洗相关工作管网和分离塔,将有机物对撞后通过管程热辐射逐级加热,形成超临界流体,在管道热裂解反应中当做能源来利用,具有燃烧放热功能,以减少系统能源使用,使得有机物碳化结晶析出(有机物碳化结晶析出时,在管壁上形成一层碳化保护膜),无机物盐类结晶析出,由于在无氧环境下,湿法热解燃烧过程无二噁英气体生成。根据不同物质的特性、磁性(正极负极材料)、质量、比重、密度来实现物质(固/液/气)状态微晶体析出和以水为介质的超临界蒸汽提纯物料,形成多相流体沉降在各个分离塔内冷凝还原,达到环保资源化、减量化、无害化处理。

8、在实施各类物质分理、余热利用、产品收集,满足各种工艺的要求并达到了零排放,尤其在废弃物处理中能够提取其中可利用价值的物质,在制药、煤化工、石化、矿产、食品、制糖、污水、污泥、垃圾、海水淡化、酒精、淀粉、超细粉体、稀土、新能源正负极材料等领域中进行热解、蒸馏、萃取各种液、固、气冷凝还原物质产品。

9、以上背景技术内容的公开仅用于辅助理解本发明的构思及技术方案,其并不必然属于本专利申请的现有技术,在没有明确的证据表明上述内容在本专利申请的申请日已经公开的情况下,上述背景技术不应当用于评价本技术的新颖性和创造性。

技术实现思路

1、本发明目的在于提出一种结构新颖、功能丰富、节能环保的超临界技术通用设备及使用方法和应用。

2、为此,本发明提出一种超临界技术通用设备及使用方法、应用。

3、优选地,本发明还可以具有如下技术特征:

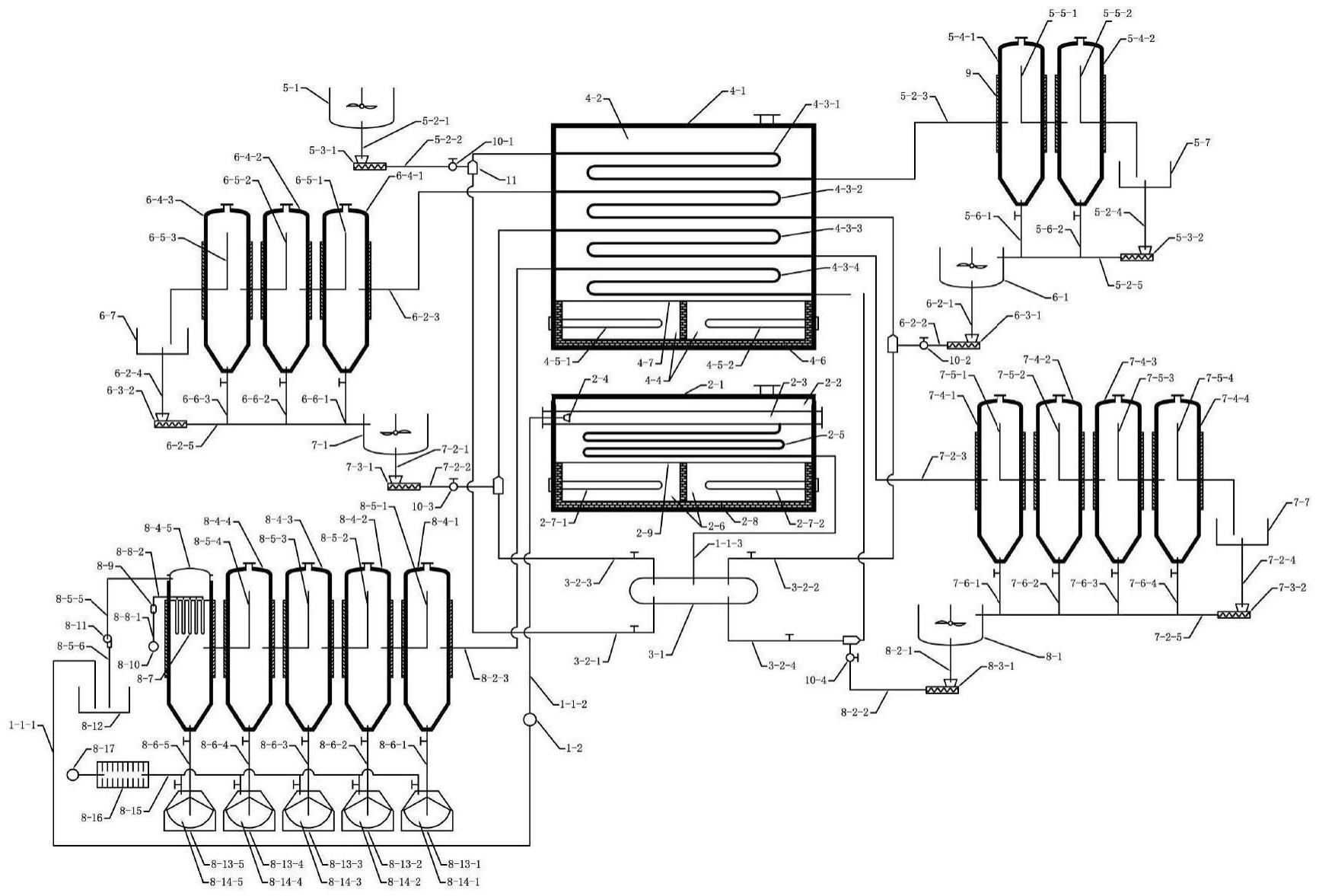

4、一种超临界技术通用设备,包括蒸汽发生器、分汽缸、热分解炉、多级物料分离设备,

5、所述蒸汽发生器安装在所述热分解炉的外部;

6、所述热分解炉为箱式结构,其包括熔盐池、热分解盘管、电加热炉膛、导热板,所述热分解炉内部分为上下两部分,由导热板隔开;其中,上半部分为熔盐池,用于盛装蓄热储能熔盐,其内部有若干组热分解盘管,下半部分为电加热炉膛,用于加热熔盐;

7、设有若干组多级物料分离设备,每组所述多级物料分离设备包括旋风分离塔、冷却水池、投料设备、蒸汽对撞器、送料器、输料管,

8、所述投料设备包括物料浆池、进料管、螺杆输送器、搅拌器,所述物料浆池内设有搅拌器,所述进料管的一端连接所述物料浆池,另一端和所述螺杆输送器的进口连通;

9、所述蒸汽对撞器为三通管体,所述蒸汽对撞器的三个接口均连接有管路,其中,处于其两端的接口分别通过管路连接所述分汽缸的出口和热分解炉的其中一组热分解盘管的进口;处于中部的接口通过管路连接所述螺杆输送器;

10、所述蒸汽对撞器的管径均大于与其接口连接的管路的管径;在连接所述蒸汽对撞器和螺杆输送器的对撞管上安装止回阀;

11、所述旋风分离塔的进口设在塔身侧面的中部,并通过热分解输送管连接第一热分解盘管的出口,旋风分离塔内部设有l形分离管,底部设有沉降物排料出口,所述l形分离管的上端延伸至旋风分离塔的上部,下端和塔身侧面的中部伸出;

12、最后一组多级物料分离设备还包括分离罐、收集罐,所述收集罐为空罐体,其内有布袋,最后一组多级物料分离设备的旋风分离塔和分离罐的排料出口分别通过管路连接到对应的收集罐内的布袋;

13、每组多级物料分离设备的蒸汽对撞器均通过管路和分汽缸连接,且每组多级物料分离设备的蒸汽对撞器和旋风分离塔分别连接在同一组热分解盘管的两端;

14、每组多级物料分离设备的连接末端的旋风分离塔的出口通过进料管连接所述冷却水池,再利用送料器将冷却水池的余热回收物料输送至下一组多级物料分离设备的物料浆池。

15、进一步地,所述旋风分离塔的塔身外侧还设有一层电磁铁。

16、进一步地,每组所述多级物料分离设备至少包括2个旋风分离塔,各个旋风分离塔依次串联分级。

17、进一步地,所述分离罐包括罐体、引风机、真空泵、陶瓷膜除尘器、多路电磁阀气包、气泵、布袋除尘器,

18、所述罐体的中部设有进口,上部设有出气口,该出口设有管路连接引风机的进口端,引风机的出口端通过管路通入冷却水池中,罐体的内部还设有布袋除尘器;所述多路电磁阀气包的进气端和气泵连接,出气端通过管路间隔性将高压气体打在布袋除尘器;

19、所述陶瓷膜除尘器的一端连接所述真空泵,另一端和每个收集罐内部连通。

20、一种超临界技术通用设备的使用方法,包括如下步骤:

21、利用蒸汽发生器制备500℃以上的超临界高温蒸汽或其他工作温度的蒸汽备用,将热分解炉内的熔盐加热至工作温度;

22、将待处理物料加入物料浆池中进行搅拌,制成浆液;

23、通过螺杆输送器将所述浆液送入蒸汽对撞器和蒸汽对撞,并随蒸汽进入热分解盘管进行流体非均相反应;

24、然后利用多级物料分离设备对热分解盘管出来的物质和蒸汽进行分离处理;

25、针对不同的物质,设置一组或若干组多级物料分离设备进行一次或多次循环,最终获得不同规格固态和液态的微纳米产品。

26、利用最后一组多级物料分离设备按物质的粗细顺序依次沉降分离回收。

27、一种超临界技术通用设备在饮料制作的应用,包括如下步骤:

28、利用蒸汽发生器制备蒸汽备用,将热分解炉内的熔盐加热至工作温度;

29、将水果与水加入物料浆池,进行搅拌制作成浆料后,通过螺杆输送器将浆料推入蒸汽对撞器和蒸汽进行对撞,物料进入热分解盘管后,在高温无氧化环境下浆料的水分蒸快速蒸发,之后通过热分解输送管进入到旋风分离进行冷凝还原;

30、最后通过收集管进入到布袋中,浆料残渣停留在布袋中,果汁通过布袋过滤到收集罐中。

31、进一步地,所述熔盐的工作温度为180℃,所述蒸汽温度为120℃。

32、一种超临界技术通用设备在液态碳肥制作的应用,包括如下步骤:

33、利用蒸汽发生器制备超临界蒸汽,将热分解炉内的熔盐加热至工作温度;

34、将含碳液体加入物料浆池,进行搅拌制作成浆状后,通过螺杆输送器将浆料推入蒸汽对撞器和蒸汽进行对撞,在高温无氧化环境下与超临界蒸汽进行流体非均相反应,使物质瞬间产生高温低压的闪蒸、喷爆、膨胀现象,之后有机物碳化结晶析出、无机物盐类结晶析出;

35、再通过旋风分离塔进行分离处理,然后用螺杆输送器将所有处理过的物质送入下一组多级物料分离设备的物料浆池中进行搅拌后收集得到液态碳肥。

36、进一步地,所述熔盐的工作温度为600℃。

37、一种超临界技术通用设备在石墨烯或纳米材料制备的应用,包括如下步骤:

38、利用蒸汽发生器制备超临界蒸汽,将热分解炉内的熔盐加热至工作温度;

39、将鳞片石墨与水一起混合加入物料浆池,让水渗透到鳞片石墨缝隙里面,进行搅拌,制作成饱和状态的浆料,然后通过螺杆输送器将浆料推入蒸汽对撞器口和蒸汽进行对撞,在高温无氧化状态下与超临界蒸汽进行流体非均相反应,使物质瞬间产生高温低压的闪蒸、气爆、膨胀、裂解过程;

40、再通过多组旋风分离塔进行高温泄压,并延长裂解时间和液、固、气分离处理,然后用螺杆输送器将所有处理过的物质送入下一组多级物料分离设备的物料浆池中;

41、再进行一轮上述从制作浆体到分离冷却的步骤,如此反复多次进行,使物料达到所需的微纳米产品;

42、结束最后一轮在热分解盘管中的热分解后,物料从热分解输送管依次进入到旋风分离塔中,物料按从粗到细的顺序,依次沉降在不同的旋风分离塔的底部,并通过收集管分别进入到收集罐中的布袋里进行收集。

43、因鳞片石墨具有韧性强,层数多、原料粒径大小不同,调浆过程时,要注意水和原料介质混合配比,调浆浓度有关系,固在实际生产过程中,所有设备在设计上考虑需多次对撞,形成一机多级通道、多用途、多功能,不会影响多次循环对撞,设备可实现每小时数吨以上的规模化、产量大生产。(针对其他矿物相型微纳米粉体如碳酸钙、滑石粉、钛白粉、氧化铝、硅粉等物质的结构脆性大、粉尘气爆和裂解时比鳞片石墨次数少得多,产品粒径细,比表面积比鳞片石墨小;离子相型微纳米粉体如南方重稀土、盐湖锂,海水等,稀土分离时因为属于离子相型液态矿物,通过超临界高温热裂解瞬间实现盐类结晶析出,可实现规模化、产业量大。根据物质特性,物质热裂解析出时,在旋风分离器内实现物质的磁性正负极、比重密度进行达到固、液、气有效微纳米分理。)

44、其中,在处理鳞片石墨时,按石墨粉和水的重量比为1:4调配成浆料,处理碳酸钙、滑石粉、钛白粉、氧化铝、硅粉时,按粉体和水的重量比为1:1调配成浆料。

45、本发明与现有技术对比的有益效果包括:

46、1、热分解炉中的电加热管不直接插入熔盐池内,避免电加热管受到熔盐腐蚀,也便于电加热管维修更换,并在二次启炉时不会造成电加热管热膨胀炸裂。

47、2、多次分离及多次循环系统,可以让物料反应更加充分,以及收集物达到更小更细的状态,实现微纳米产品。

48、3、多次分离及多次循环系统,可以用针对不同的物质,选择一次或几次循环,仅一套设备就可以处理很多种类的物质。

49、4、热分解炉与蒸汽发生器分开,当某一路热分解盘管受腐蚀或磨损出现损坏时,不会影响到超临界蒸汽系统的工作,热分解系统也可以使用其他热分解盘管继续工作,避免了局部的损坏造成整机停工。

50、5、在螺杆输送器与对撞管连接的前方安装止回阀,解决蒸汽将物料倒推或物料不能向前输送的问题。

本文地址:https://www.jishuxx.com/zhuanli/20240724/208605.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。