一种燃气轮机尾部余热锅炉补燃用一体化装置的制作方法

- 国知局

- 2024-08-01 02:40:29

本技术涉及锅炉产热设备技术的领域,尤其是涉及一种燃气轮机尾部余热锅炉补燃用一体化装置。

背景技术:

1、燃气轮机是一种利用燃气燃烧产生高温高压气体,通过高速旋转的涡轮叶片驱动轴上的压缩机与发电机工作的热力机械设备,能够将燃料燃烧的化学能直接转化为机械能遇到动能。由于燃气燃机具有高效、快速启动、灵活性高的优点,被广泛应用于发电厂、航空、船舶等多个工业领域。在发电厂中,燃气轮机通常与燃气轮机组成联合循环发电系统,提高了能量利用效率。

2、余热锅炉是一种利用工业生产过程产生的余热能量进行能源回收的设备,用以将废热收集转换为热水或蒸汽,以供应给其他工艺或建筑物的能量需求。

3、燃气轮机运作过程中,燃气燃烧产生的大量高温废气包含了大量的热能,如果这些废气排放到大气中,会造成能源的浪费与环境污染,为了提高整体能源的利用效率,减少对传统能源的依赖,燃气轮机普遍与余热锅炉搭配使用,利用余热锅炉吸收燃气轮机产生的高温烟气,将高温烟气中的热能用于发电、产生蒸汽或用户供暖。

4、燃气轮机存在检修周期,检修周期内燃气轮机需要停止运行,但,用户的供暖与蒸汽的产生不能停止,此时需要一个设备在燃气轮机的检修周期内取代的燃气轮机继续对余热锅炉进行暂时供热。常规的补燃系统为在余热锅炉一侧安装直燃锅炉,当燃气轮机停止运行且余热锅炉产汽产热不能满足用户需求时启动直燃锅炉,补充蒸汽,但直燃锅炉从启动到产热需要一个启动周期无法及时补充气源,此外,用户需求量拨动时,直燃锅炉无法根据用户需求快速变负荷运行,导致能源的浪费。

5、针对上述中的相关技术,发明人认为有必要设置一种热源发生装置代替传统补燃装置,以实现根据用户需求波动,从产热角度改变变余热锅炉的送热量。

技术实现思路

1、为了进一步提高热能利用率,减少能源的浪费且使余热锅炉的送热量变化具备时效性,本发明提供一种燃气轮机尾部余热锅炉补燃用一体化装置。

2、本发明提供的一种燃气轮机尾部余热锅炉补燃用一体化装置采用如下的技术方案:

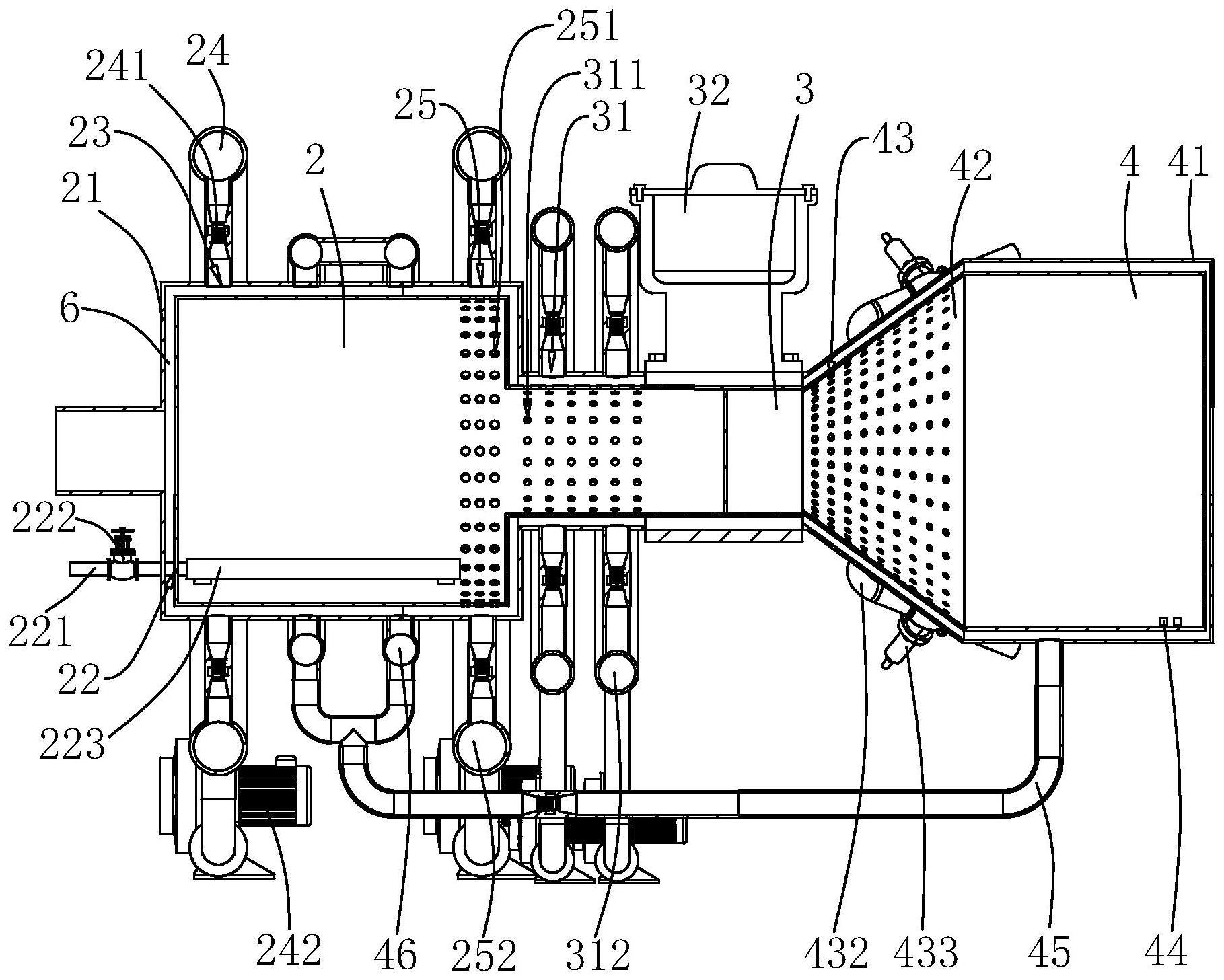

3、一种燃气轮机尾部余热锅炉补燃用一体化装置,包括设置在燃气轮机与余热锅炉之间且依次直连的补燃炉与缓冲炉,所述补燃炉的进烟口与燃气轮机直连,所述缓冲炉的出烟口与余热锅炉直连;

4、炉壳,所述补燃炉外设置的炉壳为补燃炉壳,所述缓冲炉外设置的炉壳为缓冲炉壳,所述补燃炉壳与补燃炉之间、所述缓冲炉壳与缓冲炉之间均设置有用于隔热的空气夹层;

5、热源发生装置,所述热源发生装置设置在所述补燃炉内部靠近燃气轮机的一端,热源发生装置用于代替燃气轮机向余热锅炉提供热量;

6、冷却装置,所述冷却装置设置在所述补燃炉靠近所述缓冲炉的部分,冷却装置用于冷却补燃炉与缓冲炉中的高温烟气;

7、冷却回流管,所述冷却回流管连通所述补燃炉与所述缓冲炉;

8、回流环,所述回流环设置在所述冷却回流管靠近所述补燃炉的一端,回流环套设在所述补燃炉壳外连通补燃炉,回流环上周向等间距分布有多根连通补燃炉的管道;

9、空气单向阀,所述空气单向阀设置在所述冷却回流管道靠近所述回流环的部分,空气单向阀用于缓冲炉至补燃炉的单向连通。

10、通过采用上述技术方案,在燃气轮机正常运行时,补燃炉与缓冲炉仅作为正常烟气流通通道,燃气轮机排放的高温烟气经补燃炉与缓冲炉流入余热锅炉中再利用,余热锅炉在前端设置有负压装置,利用气压推动高温烟气流动,当前端燃气轮机设备在检修期停止运行后,通过热源发生装置代替燃气轮机产生理论温度的高温烟气热能,但热源发生装置直接生热温度过高,约为1100度左右,而余热锅炉的最高受热为800度左右,为避免高温烟气的温度超过后续余热锅炉受热阈值,在补燃炉后设置冷却装置将直接生成的高温烟气降温,降温后的烟气进入缓冲炉中,一部分流入余热锅炉,剩下部分缓存于缓冲炉中至充满整个缓冲炉,在负压设备稳定运行的前提下,缓冲炉中的高温烟气通过冷却回流管回流入补燃炉中,中和补燃炉中的高温烟气,提高降温稳定性的同时保证温降均匀;当用户需求量减小时,关闭热源发生装置的同时切断补燃炉与缓冲炉之间的正向流通通道并关闭空气单向阀,仅靠缓冲炉中的烟气往余热锅炉送热,维持余热锅炉运行的同时节省补燃炉内燃烧能源的浪费,当缓冲炉中的烟气余量不足时,再次开启热源发生装置,继续往缓冲炉中供气;综上,利用缓冲炉中的烟气余量消耗时间弥补补燃炉中热源发生装置的开启时间,且通过冷却回流装置,切断与缓冲炉流通补燃炉内仍然存有从缓冲炉回流的高温烟气,从而降低热源发生装置二次开启时补燃炉的升温时间;在运作过程中,无论是燃气轮机排放的烟气热能还是热源发生装置直接产热的热能,其温度对于外界来说是毁灭性的高温,炉壳、炉壁均设置有隔热材料,且炉壳与炉壁之间形成空气夹层阻隔热量,为车间提供多层保障,防止热能泄露损失的同时提高用工安全性。

11、可选的,还包括:

12、连通阀,所述连通阀设置在所述冷却管道上,连通阀用于冷却管道的启闭,连通阀相接于用户端的电力计量装置并受电力供应系统的反馈控制。

13、通过采用上述技术方案,正常状态下,连通阀处于开启状态,热源发生装置或燃气轮机产生的高温烟气正常送入缓冲炉中,电力计量装置每隔15min测量一次用户需电量,而当电力计量装置检测到用户的电力需求量长时间稳定减少后,电力供应系统开启单位时间内的电力输送量的检测,检测其是否低于工程师预先设置的数值,若低于,系统控制连通阀关闭,同时关闭热源发生装置与空气单向阀,切断补燃炉与缓冲炉的高温烟气连通并停止补燃炉内高温烟气的发生,仅由缓冲炉供应后续热量消耗,以此实现根据用户需求量的降低灵活降低能源消耗,以此提高能源利用率。

14、可选的,所述热源发生装置包括;

15、燃气口,所述补燃炉壳与所述补燃炉的炉壁靠近燃气轮机的一端均开设有所述燃气口,燃气口用于朝补燃炉内灌注天然气燃料;

16、通风口,所述通风口开设在所述补燃炉壳侧壁靠近燃气轮机的一端,通风口用于提供所述补燃炉内燃烧所需氧气,通风口外连接有风机;

17、燃烧器,所述燃烧器设置在所述补燃炉的炉壁上,补燃炉用于点燃补燃炉内的天然气。

18、通过采用上述技术方案,燃气口设置在高温烟气通道前端,便于后续烟气流动,外部供气件在补燃炉正常运行的状态下朝补燃炉内部送入天然气,由补燃炉内部的燃烧器将送入补燃炉内的天然气点燃,同时由通风口与外界连接,风机将外界空气送入补燃炉内,以提供天然气燃烧所需氧气。

19、可选的,所述冷却装置包括:

20、第一冷流孔,所述第一冷流孔开设在所述补燃炉壳靠近所述缓冲炉的一端侧壁上,第一冷却孔用于引入外部空气至炉壳内;

21、第一冷却孔,多个所述第一冷却孔对应所述第一冷流孔周向开设在所述补燃炉的炉壁上,第一冷却孔连通补燃炉内部与外部,第一冷却孔用于将外部空气引入补燃炉内部冷却补燃炉内的高温烟气;

22、所述补燃炉对应与所述缓冲炉连接的部分设置有冷却管道;

23、所述冷却装置还包括;

24、第二冷流孔,所述第二冷流孔开设在所述冷却管道对应的所述补燃炉壳上;

25、第二冷却孔,多个所述第二冷却孔对应所述第二冷流孔周向分布在所述冷却管道上。

26、通过采用上述技术方案,冷却装置设置在补燃炉对应高温烟气流向的后端,补燃炉分为前端的高温燃烧区与后端的降温区两个区域,本方案采用风冷的方式并采用采用空气直流的方法,在烟气流入缓冲炉前对高温烟气进行二次降温;首先高温烟气从高温燃烧区流入降温区后,空气从外部通过风机直接吸入炉壳内,通过炉壳上密集分布的第一冷却孔流入补燃炉中,对冲中和温度实现首次降温,第一冷却孔分布区域较窄,仅做预降温处理;其次,高温烟气流入尺径较窄的冷却管道,冷却管道单位气体流量小于补燃炉内的单位气体流量,且第二冷却孔分布区域的长度大于第一冷却孔分布区域的长度,室温气体流入并接触高温烟气时间较长,高温烟气得以在第二冷却孔内全面降温;通过空气对流的风冷降温方式成本低易实现、效果好,为本方案高温烟气温降的主要技术手段。

27、可选的,所述缓冲炉靠近冷却管道的部分朝冷却管道倾斜设置,为倾斜部,所述倾斜部上设置有;

28、第三冷流孔,多个所述第三冷流孔开设在所述倾斜部外的所述缓冲炉壳上,多个第三冷流孔周向等间距分布;

29、第三冷却孔,多个所述第三冷却孔开设在所述倾斜部上,多个第三冷却孔周向等间距分布。

30、通过采用上述技术方案,二次风冷的降温方式较为全面,可将烟气温度平均降低至余热锅炉的受热阈值附近,但由于空气流通时受气流的冲击,导致降温效果不稳定、不平均,仍有残存部分的高温烟气温度较高,当烟气流入缓冲炉后沿倾斜部的漏斗状侧壁扩散至缓冲炉内,在烟气扩散的同时进行三次风冷,由于三次风冷主要将高温烟气的降温效果平均化,所以第三冷却孔的尺寸应小于第一冷却孔与第二冷却孔的尺寸,即第三冷却孔分布的更密集,以尽量减小第三冷却孔涌入空气对缓冲炉内空气的冲击,确保温降的平均性,且考虑到尽量减小热能的损失,应适当减小第三冷流孔中空气的引入量。

31、可选的,还包括;

32、冷流阀,所述缓冲炉壳上设置有连通所述第三冷流孔的管道,所述冷流阀设置在连通第三冷流孔的管道上,冷流阀用于控制第三冷流孔的启闭;

33、测温元件,所述测温元件设置在所述缓冲炉远离所述第三冷流孔的部分,测温元件用于测量缓冲炉的炉温,反馈至控制系统,再由控制系统决定冷流阀启闭。

34、通过采用上述技术方案,为了避免温降过大导致热能大量流失,在缓冲炉内对应烟气流通后方的部分设置测温元件,测温元件用于测量缓冲炉内流入余热锅炉的最终烟气气温,并将气温反馈给外部显示组件,供工人实时了解情况,若温度低于余热锅炉受热阈值的量过大,显示组件通报异常并控制关闭冷流阀,阻止空气通过第三冷流孔进入缓冲炉内,通过缓冲炉的冷却回流管回流中和前端的高温烟气,加以缓冲炉的气体暂存效果,实现烟气温降的平均化;此外,本方案在实施时将冷流阀可换为普通的风阀加风机组合,再于端部额外增加调速阀,减小第三冷流孔空气涌入速度代替关闭第三冷流孔以使得降温平均效果持续化。

35、可选的,所述补燃炉的炉壁分为三层,其材质由内到外分别为耐火不锈钢、耐火砖与不锈钢;

36、所述补燃炉壳的材质由不锈钢组成。

37、通过采用上述技术方案,由于补燃炉中直燃能产生1100度左右的高温,同时还需保证补燃炉炉壁高温下抗氧化性与结构强度,所以补燃炉内胆采用耐火不锈钢,且应为欧洲en耐火等级标准下的a等不锈钢,a等不锈钢具有优异的耐高温性能,比如不锈钢310、不锈钢310s等,能够长时间承受1100度的工作高温;耐火砖铺设在耐火不锈钢外层,具有三个作用,其一,耐火砖起到绝缘隔热的效果,防止补燃炉内的热量通过热传递的方式散失,其二,耐火砖具有抗腐蚀的性能,防止补燃炉的耐火不锈钢内壁受侵蚀,其三,耐火砖起到保护车间内安全的作用,耐火砖承受高温环境下的热冲击,保护外界不受高温的侵害;而耐火砖外层与炉壳均由普通的不锈钢钢板组成,由于耐火砖优异的隔热性能,考虑到成本问题,仅设置普通的不锈钢材质作为结构保护作用。

38、可选的,所述冷却管道的管道壁与所述缓冲炉的炉壁均设置为两层,由内到外分别为耐火不锈钢、岩棉;

39、所述补燃炉壳对应所述冷却管道的部分与所述缓冲炉壳均由不锈钢组成。

40、通过采用上述技术方案,冷却管道的管道壁与缓冲炉的炉壁与补燃炉燃烧部分的区别是无需承受过高高温,但挑选冷却管道耐火不锈钢的材质时,应采用与补燃炉一致的材料,或与补燃炉一体制作,高温烟气流入冷却管道后仅完成一次风冷,烟气温度仍较高,需使用耐温性较好的耐温不锈钢材料,但烟气流入缓冲炉时已完成二次风冷,平均温度在800度左右,可适当减少成本,选用耐火温度在800度左右的不锈钢,如不锈钢309;岩棉的绝热性能较耐火砖差,但其具有柔软与轻质的特点,对于较窄的冷却管道与倾斜的缓冲炉炉壁,岩棉较易安装。

41、综上所述,本技术包括以下至少一种有益技术效果:

42、1.通过缓冲炉与冷却回流管,将烟气流通通道后方缓冲炉内的烟气回流至前端补燃炉内,即降温不均匀的高温烟气回流中和,利用降温后的烟气对冲降温前烟气,有效改善因空气扰动导致烟气流动的不稳定,进而致使烟气降温不均的问题,有助于提升余热锅炉的使用寿命;

43、2.连通阀与冷却回流管上空气单向阀的设置,可受系统控制灵活启闭热源发生装置与烟气正向流道,当检测到用户端用电需求变少后系统通过连通阀与空气单向阀切断补燃炉与缓冲炉,并同时关闭燃气管的送气与燃烧器的运行,通过缓冲炉中缓存的烟气向客户供暖,节省了天然气能源的消耗与燃烧成本,且由于补燃炉与缓冲炉的切断,补燃炉内残存有来自缓冲炉回流的降温后的烟气,当燃烧器再启时,无需从室温开始加热,大大节省了补燃炉炉温的升温时间,从而实现根据用户的需求改变热能的产生量;

44、3.缓冲炉的烟气暂存效果能够实现补燃炉停止与再启过程的无缝衔接,补燃炉停止后,烟气在缓冲炉中暂存,补燃炉在缓存炉烟气低于储备阈值时再启,在缓存炉烟气消耗完毕前再度开启高温烟气的流通。

本文地址:https://www.jishuxx.com/zhuanli/20240724/209587.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表