一种难选矿磁化焙烧高温粉体无氧干法降温回收系统的制作方法

- 国知局

- 2024-08-01 02:40:35

本发明涉及冶金选矿、节能,具体为一种难选矿磁化焙烧高温粉体无氧干法降温回收系统。

背景技术:

1、我国的铁矿石资源储量相对比较大,但在总体呈现含铁品位比较低、杂质多、成分复杂,可直接生产利用的铁矿石相对比较少的特点。大多数铁矿石属于品位在25%~40%范围内的贫矿,铁矿石的含铁品位大多处在30%~40%。现今已发现的含铁矿物达300多种,其中常见的有170余种,但在现有的选矿技术下,有实际经济利用价值的铁矿物主要有磁铁矿、褐铁矿、菱铁矿、赤铁矿、磁赤铁矿、钛铁矿等。其中褐铁矿、菱铁矿、赤铁矿等磁性较弱,选矿难度比较大。

2、磁化焙烧就是将弱磁性的铁矿石经过还原焙烧转变为强磁性的铁矿石的焙烧工艺,主要用于处理弱磁性铁矿石(赤铁矿、水赤铁矿、褐铁矿及菱铁矿)。在适宜的温度和还原气氛下,弱磁性铁矿物转变为强磁性铁矿物,磁性增加上千倍,脉石矿物一般情况下磁性几乎不变。

3、在还原气氛条件下,温度达到300℃时褐铁矿的还原反应就会自发进行,磁性随反应的进行缓慢增强。涉及到的化学反应为:

4、3fe2o3+co2→fe3o4+co2

5、3fe2o3+h2→2fe3o4+h2o

6、焙烧过程生成的磁铁矿在还原气氛中迅速冷却时,其组成是不会改变的。如果焙烧过程生成的磁铁矿在400℃以下空冷将会转变为强磁性的fe2o3,所涉及的化学反应为:

7、4fe3o4+o2→6fe2o3

8、如在400℃以上的空冷,将会转变为弱磁性fe2o3。如果焙烧工艺参数控制得不好,赤铁矿就发生过还原。当还原气氛过强时,根据铁氧化物还原叉形曲线,在低于570℃时,将发生如下化学反应:

9、fe3o4+4co→3fe+4co2

10、fe3o4+4h2→3fe+4h2o

11、当温度高于570℃后,将发生如下化学反应:

12、fe3o4+co→3feo+co2

13、fe3o4+h2→3feo+h2o

14、铁矿(fe2o3)在弱还原气氛下570℃时还原成磁铁矿(fe3o4),将发生如下化学反应:

15、3fe2o3+c→2fe3o4+co↑

16、3fe2o3+co→2fe3o4+co2↑

17、因此,磁化焙烧工艺参数的控制是决定磁化焙烧工艺成功的关键。磁化焙烧过程中除增加矿物磁性外,还可以排除矿物中的气体和结晶水。褐铁矿和菱铁矿,经过被磁化焙烧后失去水或二氧化碳,相应地提高了矿石品位;而且矿石结构变得疏松,一定程度上降低了磨矿费用,提高了磨矿效果。

18、影响铁矿石磁化焙烧的工艺因素主要有以下几个:铁矿石性质、铁矿石的粒度和粒度分布、还原剂用量、磁化焙烧温度和磁化焙烧时间、磁化焙烧的冷却方式。

19、采用不同的冷却方式会对磁选铁精矿的品位和铁回收率产生比较大的影响。因为焙烧后冷却过程中强磁性的磁铁矿容易被空气氧化成弱磁性的赤铁矿,所以要在隔绝空气条件下或弱还原气氛中迅速的将它冷却。目前,将焙烧矿直接倒入水中进行水封冷却是最常用且有效的冷却方式。水冷的优点是:冷却效果比较好,冷却方式简单便于操作,但这样会消耗大量的水,而且不能利用焙烧后的余热,能量损失比较严重,同时,水冷也会因水中含氧及水本身含氧元素造成部分失磁。

20、经过本司技术人员在专利池中长时间检索,发现类似相关的专利,采用的方式各具特点,但是有些技术特征还是需要提升,也是本领域技术人员亟待解决的问题,分别进行概括介绍:

21、对比文件1、cn201610999891-一种粉矿悬浮磁化焙烧粉体急冷降温工艺余热锅炉,“一种粉矿悬浮磁化焙烧粉体急冷降温工艺余热锅炉主要包括前置蒸发器、锁气器ⅰ、悬浮床蒸发器、旋风分离器、锁气器ⅱ、流化床换热器、汽包、除氧器、加药装置和排污系统。前置蒸发器与悬浮床蒸发器通过锁气器ⅰ连接,悬浮床蒸发器与旋风分离器连接,旋风分离器与流态化换热器通过锁气器ⅱ连接,旋风分离器还与热空气通道相连,热空气通道与焙烧炉之间连接有高温引风机,将旋风分离器分离的热空气送入焙烧炉供焙烧使用;悬浮床蒸发器与流态化换热器通过流化风管道相连,前置蒸发器、悬浮床蒸发器和流态化换热器分别通过排污管道连接到排污系统;所述的汽包通过上升管、下降管分别与前置蒸发器和悬浮床蒸发器相连,汽包通过加药泵连接到加药装置,汽包通过排污管道连接到排污系统,汽包通过锅炉给水管道连接到流态化换热器;所述的除氧器分别通过预热水管道、锅炉给水管道和减温水管道与流态化换热器相连,除氧器通过低压饱和蒸汽管道连接到排污系统。”采用空气作为流化风,空气中含有氧,易将fe3o4会转变为弱磁性fe2o3,导致选矿品位降低。在前置蒸发器后采用悬浮床与冷空气进行直接混合,直接导致焙烧磁化产生的fe3o4会转变为弱磁性fe2o3而失磁,且“l”弯型文丘里进风管因拐弯易导致选矿粉体堆积堵塞而无法可靠运行。流化风收集后经悬浮床与前置蒸发器、冷空气混合传热后进入旋风分离器,分离后的携尘热空气送入焙烧炉,将导致焙烧炉物料叠加或者减小物料投入量,导致焙烧炉磁化焙烧效率低;

22、对比文件2、cn201510173003-一种高温超细粉体余热回收锅炉,“本发明是通过以上式实现的一种高温超细粉体余热回收锅炉,它包括一个横式炉体,炉体内部被隔墙分成多个腔室,从左到右的腔室依次设有转向室ⅰ、高温过热器、减温器、低温过热器、蒸发器ⅰ、蒸发器ⅱ、一级省煤器、二级省煤器、除氧器受热面、转向室ⅱ,过热蒸汽引出管与高温过热器的一端连通,高温过热器的另一端通过减温器与低温过热器连接,低温过热器通过饱和蒸汽引出管与汽包连通,蒸发器ⅰ和蒸发器ⅱ分别通过上升管与汽包连通,汽包下端通过下降管与蒸发器ⅰ和蒸发器ⅱ的下集箱连通,一级省煤器通过汽包给水管连通汽包,汽包通过钢架固定在炉体的上,且气泡位于蒸发器ⅰ和蒸发器ⅱ上方,一级省煤器和二级省煤器之间通过省煤器连接管连接,二级省煤器上端通过省煤器给水管与除氧器本体下端连通,除氧器本体的上端通过除氧器给水管与除氧器受热面上端连通,除氧器受热面下端接通有脱盐水管,在除氧器受热面上方设有除氧器本体,则除氧器本体通过钢架固定在炉体上,炉体的左侧设有给料装置,给料装置的一端与转向室ⅰ连通,则另一端与给料螺旋机连接,炉体的右侧设有溢流口,溢流口与转向室ⅱ连通,转向室ⅱ上方设有空气出口,空气出口的外端通过空气管道与除尘器连接;腔室底部设有风室,在腔室与风室之间设有一层布风板,所述的风室包括隔板和送风口,在风室的下端设有灰斗。”也是采用空气作为流化风,空气中含有氧,易将fe3o4会转变为弱磁性fe2o3,导致选矿品位降低。同时该专利仅在尾部转向室ii将流化风引出,这样将导致风速过大,不仅将粉体物料大量带出,同时自前向后个流态化风室体积将比例增大,导致设备投资增加,同时,如不自前向后个流态化风室体积将比例增大,导致自前向后个流态化风室粉尘逐渐随流化风一起运动、带出,溢流口流出粉体量很小,选矿效率低、效果差;

23、对比文件3、cn201410089619.4难选铁矿石磁化焙烧的多联产系统及方法是“反应后的高温磁铁矿12排入冷却器中,经水冷后磁选15得到高品位的磁铁矿,送入冶金高炉19进行炼铁”,得到高品位的磁铁矿,最后送入冶金高炉进行炼铁的工艺流程。具体来说,该专利中采用了水冷的方式对高温磁化粉体进行降温。粉体被排入冷却器后,通过水进行冷却,然后再进行磁选等后续操作。采用水冷的方法不仅会造成消耗大量水,且粉体中能量因水冷转化为低品位热能,无回收价值,同时还存在可能导致高温磁化粉体失磁的问题。因为水中可能含有氧气或氧化物质,与高温磁化粉体接触后可能导致其氧化,从而失去磁性,也是该专利的需要提升且需解决问题之一,并且该专利对热回收利用率有待提升。

24、为了克服以上缺陷,提高选矿产量和质量,以及充分回收利用高温磁化粉体余热,减小选矿运行费用,提高经济性,提出了采用氮气最为流化风对高温磁化粉体进行流化、采用锅炉技术回收高温磁化粉体余热且氮气循环利用的干式无氧冷却装置系统,不仅可实现高温高温磁化粉体的无氧化冷却提高焙烧磁选装置的产量和质量,还可实现回收高温磁化粉体余热。

技术实现思路

1、本发明的目的在于提供一种难选矿磁化焙烧高温粉体无氧干法降温回收系统,以解决上述背景技术中提出的问题,目的是将560℃-600℃的难选矿焙烧磁化高温粉体通过无氧干式降温至80℃以下,实现磁选,确保选矿的质量。

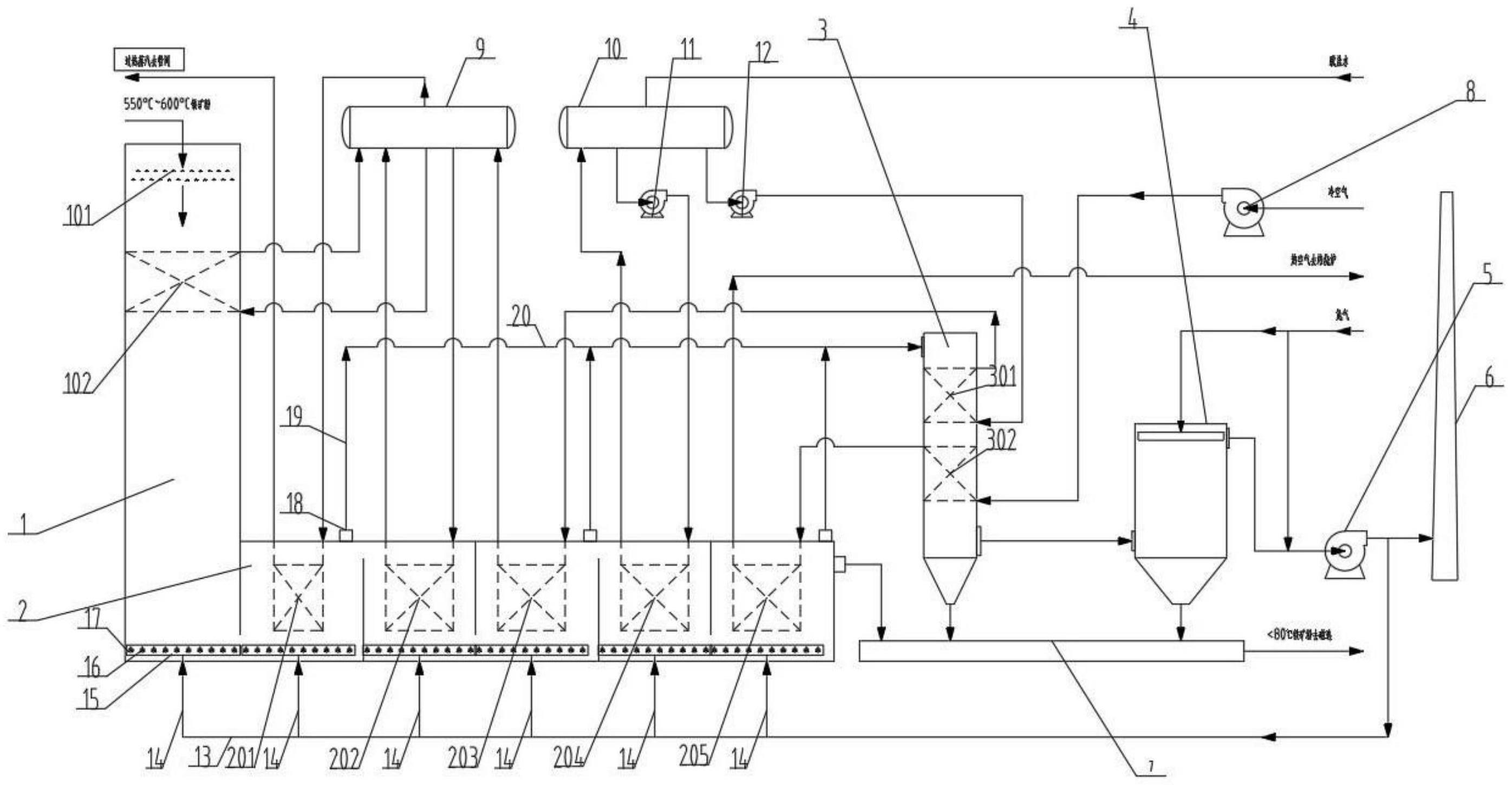

2、为实现上述目的,本发明提供如下技术方案:一种难选矿磁化焙烧高温粉体无氧干法降温回收系统,包括前置蒸发器,所述前置蒸发器的侧上方设有锅炉汽包和除氧水罐,所述前置蒸发器的上出口连接有流态化换热器,所述流态化换热器的上下端设有流态化换热器流化风汇集出口和流化风风室配风干管,所述流化风风室配风干管通过流化风主风管连接在氮气循环风机的出口端,氮气循环风机的出口端还通过管道连接有排气筒,所述氮气循环风机的入口通过管道依次连接有除尘器和流化风换热器,所述流化风换热器的入口通过流态化换热器流化风汇集干管与流态化换热器流化风汇集出口连通,所述流化风换热器和除尘器的下端都设有水冷式滚筒输送机,所述水冷式滚筒输送机的入口处与流态化换热器的出口连通。

3、进一步的:所述前置换热器内包含有布料器,所述布料器的下部设有前置蒸发器换热管束,所述前置蒸发器换热管束的出入口通过管道与锅炉汽包连通,构成自然循环回路。

4、进一步的:所述流态化换热器内部从左至右依次设有过热器、蒸发器、二级省煤器、除氧器换热管束和二级空气预热器;所述流化风换热器包含有一级省煤器和一级空气预热器。

5、优选的:所述过热器的入口端通过管道与锅炉汽包的顶部饱和蒸汽出口连通,所述过热器的过热蒸汽出口通过管道输送至管网;所述二级省煤器的出口通过管道连接在锅炉汽包的锅炉给水接口上。

6、优选的:所述二级省煤器的高温热水出口通过管道与锅炉汽包上的锅炉给水接口连通,所述二级省煤器的入口通过管道与一级省煤器的出口连通,所述一级省煤器的入口通过管道、锅炉给水泵连接在除氧水罐的上。

7、优选的:所述除氧器换热管束的入口通过管道、除氧水循环水泵连接在除氧水罐的上,所述除氧器换热管束的出口通过管道也连接在除氧水罐的上;所述二级空气预热器的入口通过管道与一级空气预热器的出口连通,所述一级空气预热器的入口通过管道连接有焙烧炉空气鼓风机,所述二级空气预热器的出口通过管道输送至焙烧炉。

8、进一步的:所述流化风风室配风干管根据流量变化按照变径等压原理均匀分布在前置蒸发器和流态化换热器的下端,所述流化风风室配风干管上均匀分布有流化风风室配风支管,所述流化风风室配风支管上分布有流化风出口风管或风帽。

9、优选的:所述流态化换热器流化风汇集出口均匀分布在流态化换热器的上方,并且每个所述流态化换热器流化风汇集出口通过流态化换热器流化风汇集输送管与流态化换热器流化风汇集干管连通。

10、优选的:所述除尘器的内部上方设有氮气罐,氮气罐入口通过管道与氮气输送管道连通,前置蒸发器和流态化换热器的下端的流化风,特征介质为氮气。

11、与现有技术相比,本发明的有益效果是:本发明相对现有技术具有以下特点:

12、1)、采用流态化换热器对高温粉体流态化处理,采用氮气作为流化风,可实现干式无氧运行,确保难选矿中fe2o3铁矿石焙烧磁化后转化为fe3o4不会因冷却过程使用空气有氧而还原转化为fe2o3而导致失磁,提高系统选矿品味和选矿质量,因系统无任何二次高温氧化,原矿磁化率提高,焙烧矿中铁回收率95%以上,是本发明难选矿选矿的核心技术之一,也是系统节能核心技术之一,同时,由于氮气的流化使得粉体与流态化换热器受热面进行沸腾对流换热,传热系数大,可以大大节省对流受热面,减小设备体积和建设成本,并且实现热回收利用率得到提升;

13、2)、采用等压送风原理将流化风氮气均匀等压输送到个风室,并通过流化风出口风管高速将流化风氮气以一定的角度吹向个风室底板,将落在风室中的粉体物料吹起,形成翻腾、涌动及流态化,确保粉体流态化流动及与流态化换热器各受热面进行换热;

14、3)、流态化换热器为水平布置,内置过热器、蒸发器、二级省煤器、除氧器换热管束、二级空气预热器,流化风换热器包含一级省煤器、一级空气预热器等受热面,且依次通过上下分隔墙将其隔开,矿物粉体、流化风氮气混合物以“∽”型运动依次经过各受热面,进行对流换热,尽可能的实现快速降温,尽可能“榨干”高温粉体的热量;

15、4)、对系统焙烧炉焙烧需要的空气采用受热后的氮气流化风和磁化粉体换热后的低温余热进行加热,进一步降低粉体的温度和热能利用,提高系统热效率;

16、5)、流化风出口风管为dn4-6厚壁细管,焊接于流化风风室配风支管上,并以150m/s的高速从流化风出口风管流出,一定的角度吹向个风室底板,将落在风室中的粉体物料吹起,形成翻腾、涌动及流态化;

17、6)、采用氮气循环风机对系统中流态化氮气进行循环利用,减小运行费用,同时一方面全过程采用氮气作为流态化动力介质,无任何空气、水等有氧介质与磁化粉体接触,确保磁化粉体不失磁,有利于提高选矿质量和产量,另一方面采用余热锅炉形式对磁化粉体中携带能量进行间接换热,提高了系统热效率和经济性。

本文地址:https://www.jishuxx.com/zhuanli/20240724/209594.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。