一种原料智能筛检称重系统的制作方法

- 国知局

- 2024-07-29 10:40:03

本发明涉及生产流程管理,尤其涉及一种原料智能筛检称重系统。

背景技术:

1、生产流程管理技术领域针对宠物食品生产的应用尤为重要,考虑到宠物食品对原料质量和配比的严格要求。宠物食品制造过程中,原料智能筛检称重系统的应用,是确保产品质量和生产效率的关键环节。此系统通过集成的智能化技术,自动化地进行原料的筛选、检测和称重过程,特别是在宠物食品生产中,原料的品质直接影响到最终产品的营养价值和安全性。

2、其中,原料智能筛检称重系统能够精确控制各种原料,如肉类、谷物、蔬菜等的质量和数量,利用先进的传感器和图像识别技术,对原料进行全面检测,排除不符合标准的原料,确保只有达到高品质标准的原料才能进入生产线。通过精确的称重技术,系统能够保证原料的准确配比,避免因原料超标或不足而导致的浪费或产品质量问题。宠物食品的生产过程中,原料的品质和精确配比对于最终产品的营养成分和口感有着决定性影响。通过应用原料智能筛检称重系统,生产商能够确保每一批宠物食品的质量和营养成分都能达到预定标准,提高宠物食品的市场竞争力,系统通过优化原料使用,减少生产过程中的浪费,有助于降低生产成本,同时提高生产效率和环境可持续性。

3、传统原料智能筛检称重系统,在原料筛选、称重及生产流程优化方面存在明显不足,传统系统多依赖人工操作进行原料质量控制,易受主观判断的影响,导致原料筛选和称重的精度不高,且效率低下,缺乏高效的生产流程分析和优化工具,使得生产线在应对原料差异性时缺乏灵活性和适应性,生产过程中的瓶颈和冗余环节难以有效识别和解决。

技术实现思路

1、本技术通过提供了一种原料智能筛检称重系统,解决了传统原料智能筛检称重系统在原料管理和生产流程优化方面存在明显不足,传统系统缺乏高度自动化和智能化的原料筛选和称重机制,导致原材料浪费和生产效率低下。缺乏精确的原料质量控制手段,无法确保生产线上原料的质量一致性,影响最终产品的质量,传统系统未能有效识别和解决生产流程中的瓶颈和冗余环节,导致资源利用不充分,增加生产成本,降低市场竞争力的问题。

2、鉴于上述问题,本技术提供了一种原料智能筛检称重系统。

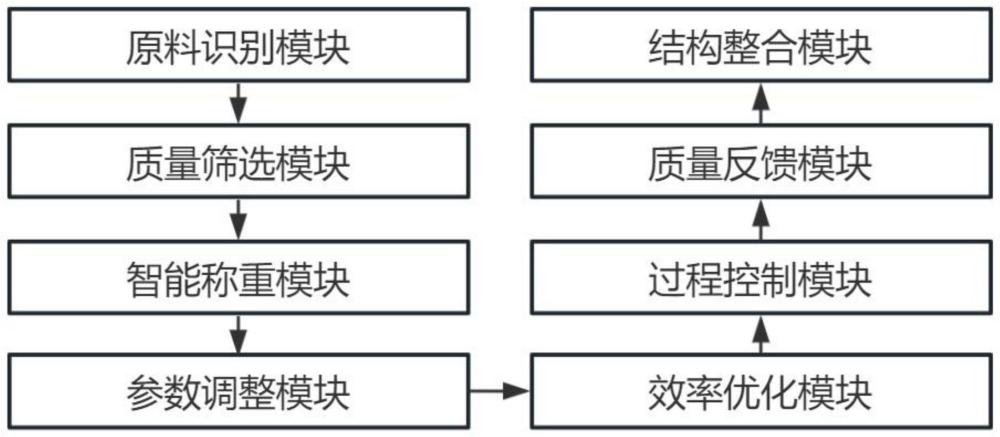

3、本技术提供了一种原料智能筛检称重系统,其中,所述系统包括原料识别模块、质量筛选模块、智能称重模块、参数调整模块、效率优化模块、过程控制模块、质量反馈模块、结构整合模块;

4、所述原料识别模块对进入生产线的原料进行初步扫描,利用图像捕获设备记录原料外观特征,分析原料种类,为每种原料分配标识,生成原料识别记录;

5、所述质量筛选模块根据原料识别记录,采用支持向量机算法,基于机器视觉获取的原料图像特征,进行质量分级,判断原料的预设质量标准,针对不符合标准的原料进行剔除,使合格原料进入生产流程,生成合格原料清单;

6、所述智能称重模块利用合格原料清单,对原料执行自动化称重,记录每件原料的重量信息,为后续处理步骤提供数据,获取原料重量记录结果;

7、所述参数调整模块基于原料重量记录结果,自动调整生产线上设备参数包括速度、温度,匹配差异化重量原料的处理需求,优化生产效率,建立调整参数记录结果;

8、所述效率优化模块利用调整参数记录结果,采用petri网模型,分析生产流程中的并行和串行工作环节,识别流程中的瓶颈和冗余环节,通过模型仿真测试差异化的生产线布局和工作流程调整方案,选取最优方案实施,生成流程优化方案;

9、所述过程控制模块根据流程优化方案,动态调整生产过程中的原料输送速度和加工顺序,匹配生产能力与实时需求,构建生产控制策略;

10、所述质量反馈模块基于生产控制策略,收集生产过程中的质量数据,分析原料处理效果,根据结果调整质量控制标准,形成改进措施,得到质量改进记录结果;

11、所述结构整合模块综合质量改进记录结果,优化生产线多模块间的协作和数据流动,并进行结构间的协同工作,通过提升整体生产效率,生成协同效能框架。

12、优选的,所述原料识别记录包括原料种类识别、外观特征数据、原料标识码,所述合格原料清单包括合格原料列表、原料质量等级、剔除不合格原料记录,所述原料重量记录结果包括原料重量信息、合格原料总重、重量分布数据集,所述调整参数记录结果包括调整的生产线速度、调整的加工温度、设备参数配置记录,所述流程优化方案包括生产流程布局优化方案、工作流程调整策略、瓶颈环节改进记录,所述生产控制策略包括原料输送速度调整记录、加工顺序优化策略、生产能力匹配记录,所述质量改进记录结果包括质量控制标准调整记录、原料处理效果分析、质量改进措施,所述协同效能框架包括模块间协作优化框架、数据流动效率提升方案、整体生产效率提升记录。

13、优选的,所述原料识别模块包括图像捕获子模块、原料分析子模块、标识分配子模块;

14、所述图像捕获子模块采集进入生产线原料的图像,记录其外观特征,调整图像捕获设备的焦距和光线条件优化图像质量,生成外观特征数据集;

15、所述原料分析子模块利用外观特征数据集,执行原料种类的识别,根据原料外观特征与预设的标准匹配度进行种类判定,获取原料种类识别结果;

16、所述标识分配子模块根据原料种类识别结果,为每种原料设计唯一标识,通过标识代码与原料特征的关联性建立,对原料进行追踪和管理,构建原料识别记录。

17、优选的,所述质量筛选模块包括图像采集子模块、特征分析子模块、质量判定子模块;

18、所述图像采集子模块基于原料识别记录,通过机器视觉技术,收集原料的图像数据,捕捉每批原料的表面特征和颜色信息,进行初步图像处理,调整对比度和亮度,得到原料图像数据集;

19、所述特征分析子模块从原料图像数据集中提取关键的图像特征,包括形状、大小、颜色和纹理,利用图像处理技术识别和分类原料的基本特性,为质量判定提供数据支持,生成图像特征分析结果;

20、所述质量判定子模块基于图像特征分析结果,应用支持向量机算法进行质量分级,对原料进行预设质量标准的匹配检验,剔除不符合标准的原料,使合格的原料进入下一生产阶段,建立合格原料清单。

21、优选的,所述智能称重模块包括重量采集子模块、数据整理子模块、分析汇报子模块;

22、所述重量采集子模块基于合格原料清单,通过自动化设备对合格原料进行称重,通过调整传感器灵敏度和校准平衡,匹配差异化原料特性,生成原料重量数据集;

23、所述数据整理子模块将原料重量数据集进行分类汇总,标记每件原料的种类和批次号,利用数据清洗消除异常值,强化数据的可用性和准确度,构建重量信息库;

24、所述分析汇报子模块基于重量信息库,评估原料重量分布,识别重量偏差大的原料,为生产流程调整提供数据支持,获取原料重量记录结果。

25、优选的,所述参数调整模块包括数据收集子模块、参数分析子模块、记录构建子模块;

26、所述数据收集子模块基于原料重量记录结果,搜集原料重量信息,整理为统一格式的数据集,包括每批原料的重量、入厂时间、处理批次,构建原料数据集;

27、所述参数分析子模块从原料数据集中提取关键参数,对生产线上的设备参数进行适应性分析,参照原料重量差异,调整设备运行速度和加热温度参数,生成参数调整方案;

28、所述记录构建子模块应用参数调整方案,调整生产线设备参数,包括速度和温度调整,记录调整的参数值和调整时间,建立调整参数记录结果。

29、优选的,所述效率优化模块包括流程分析子模块、模型仿真子模块、方案选取子模块;

30、所述流程分析子模块基于调整参数记录结果,使用petri网模型对生产流程进行分析,若挖掘工作环节存在并行和串行特性,则识别流程中的瓶颈和冗余环节,生成流程分析结果;

31、所述模型仿真子模块基于流程分析结果,运用petri网模型进行仿真测试,若布局和流程调整方案显示流程效率提升,则记录方案的性能指标,生成仿真测试结果;

32、所述模型仿真子模块的执行公式为:

33、

34、其中,

35、n为监控期间内完成的项目总数,ttotal为监控期间的总时长,daf为系统动态调整因子,lbi为负载平衡指数,poi为过程优化指数,eai为环境适应性指数;

36、所述方案选取子模块基于仿真测试结果,比较差异化生产线布局和工作流程调整方案的性能指标,若捕捉最优的流程效率方案,则确定为执行方案,生成流程优化方案。

37、优选的,所述过程控制模块包括速度调节子模块、序列重组子模块、控制策略定制子模块;

38、所述速度调节子模块基于流程优化方案,分析原料输送和加工速度,根据方案调整输送带速度和加工设备速度,通过原料供应与加工速度进行同步,规避生产瓶颈和过剩原料积压,生成速度调整指令;

39、所述序列重组子模块利用速度调整指令,重新排列生产加工顺序,通过对生产任务的优先级排序,对紧急任务进行优先处理,平衡生产线负载,减少等待时间和提升流程效率,得到加工顺序优化方案;

40、所述控制策略定制子模块根据加工顺序优化方案,参照原料供应变化、产品需求波动和生产能力限制,实施现场管理的动态调整工具部署,建立生产控制策略。

41、优选的,所述质量反馈模块包括质量监控子模块、效能诊断子模块、改进策略子模块;

42、所述质量监控子模块基于生产控制策略,收集整个生产过程中的关键质量指标数据,包括原料的入厂检验结果、加工过程中的质量检测数据和成品的质量评估结果,整理数据反映生产过程的质量状况,得到综合质量监控结果;

43、所述效能诊断子模块分析综合质量监控结果中的数据,识别影响产品质量的关键因素,对原料处理效果和成品质量进行评估,识别质量控制过程中的弱点和不足,生成质量问题诊断清单;

44、所述改进策略子模块基于质量问题诊断清单,制定针对性的质量控制改进措施,调整原料处理方法和产品检验标准,优化生产流程和质量检测流程,通过提升整体质量管理效能,构建质量改进执行计划。

45、优选的,所述结构整合模块包括协调分析子模块、流程重构子模块、协同效能子模块;

46、所述协调分析子模块基于质量改进执行计划,对生产线上模块间的工作流程和数据交换模式进行审查,识别影响生产效率的关键协调问题,参照工序间延时、资源分配不均因素,制定针对性的解决方案,得到协调优化提案;

47、所述流程重构子模块根据协调优化提案,重新设计和调整生产流程和数据处理流程,包括调整工作站布局、优化原料流动路径、重新配置数据共享协议,强化信息流和物流的效率,生成流程重构规划;

48、所述协同效能子模块利用流程重构规划,实施跨模块的协同工作策略,综合应用新工作流程和数据流程,通过实地测试和调整,实施调整措施,协调在生产过程中的作用,构建协同效能框架。

49、本技术中提供的一个或多个技术方案,至少具有如下技术效果或优点:

50、通过采用图像捕获技术与支持向量机算法相结合的方式,在原料质量控制方面实现显著改进,确保原料质量的一致性和精确性。利用机器视觉技术自动识别原料的基本特性,并通过支持向量机算法进行质量分级,有效地剔除不符合预设标准的原料。提高生产流程的效率,降低原料浪费,进而减少生产成本,通过自动调整生产线设备参数,匹配差异化重量原料的处理需求,优化生产过程,提升生产线的灵活性和适应性,采用petri网模型分析并优化生产流程,识别并解决流程中的瓶颈和冗余环节,提升生产效率和产品质量。

51、上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

本文地址:https://www.jishuxx.com/zhuanli/20240725/133007.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表