一种可减少干粒团聚的高效超细干粒筛分装置的制作方法

- 国知局

- 2024-07-29 10:54:40

本发明属于超细干粒生产,具体涉及一种可减少干粒团聚的高效超细干粒筛分装置。

背景技术:

1、当前瓷砖表面使用的干粒颗粒度主要集中在d50尺寸40-125微米之间,在这个尺寸之间的干粒可称为超细干粒,为了保证瓷砖的烧结效果,需要筛除干粉中粒径超过上限和下限的干粒。

2、在现有技术中,各类型的超细干粒筛分的设备包括干粉筛除和浆液筛除均存在超细粉团聚现象。在筛分过程中,超细粉的团聚现象对浆液筛分效果的影响主要体现在以下两个方面:1、降低筛分效率:团聚现象会导致颗粒聚集成较大的团块,这些团块可能无法通过筛网的孔隙,从而滞留在筛网上,这不仅会降低筛分效率,还可能增加筛网的堵塞风险,进一步影响筛分过程的进行;2、影响筛分收率:团聚现象可能使得原本应该被筛分出来的细颗粒被包裹在较大的团块中,从而无法通过筛网。而现有手段中,使用化学分散剂结合机械分散的方式是较为常见的降低浆液内微粒团聚现象的手段,然而,机械搅拌的方式不可避免会造成浆液中微粒的破碎,从而导致良品率的降低,并且,在机械分散后,离开搅拌器涡流或研磨器的微粒仍会产生团聚。

技术实现思路

1、针对以上问题,本发明的目的在于:提供一种可减少干粒团聚的高效超细干粒筛分装置,解决现有的超细干粒浆液在进行筛分的过程中,受到微粒团聚影响问题而影响筛分质量和筛分效率的问题。

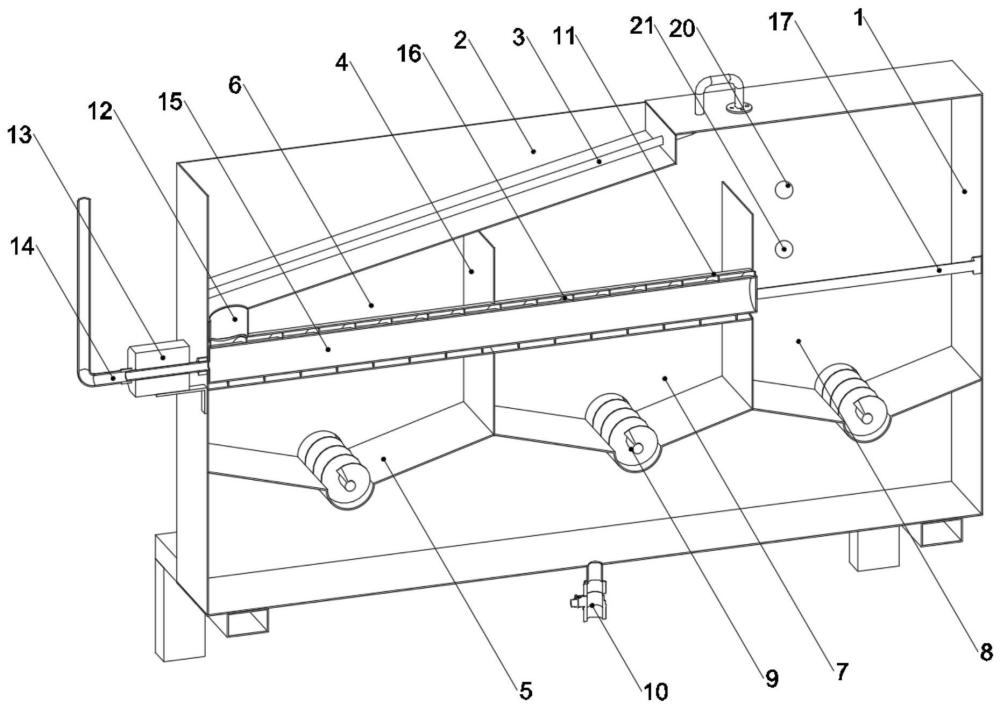

2、为实现以上目的,本发明采用的技术方案:一种可减少干粒团聚的高效超细干粒筛分装置,包括外机壳,所述外机壳的顶部设置有原料槽,所述原料槽的底部通过下料管连通外滤筒,所述外滤筒的内侧转动安装有内滤筒,所述内滤筒的外侧设置有螺旋板,所述内滤筒的一端连通空心管电机输出轴的一端,所述空心管电机输出轴的另一端转动连接压缩空气管路,所述外滤筒上安装有超声波换能器,所述外滤筒的表面由靠近下料管的一端至远离下料管的一端依次开设有第一过滤段和第二过滤段,所述第一过滤段、第二过滤段后端位置的外滤筒上均设置有分隔板,所述分隔板的底端连接有v型筛水板,所述v型筛水板的底部安装有送料蛟龙,所述送料蛟龙的一端安装有卸料阀,所述三组分隔板、v型筛水板与外机壳的内壁之间成型有第一收集槽、第二收集槽、第三收集槽,所述外机壳的底部安装有电磁放液阀。

3、本发明的有益效果为:通过正压气流在浆液输送的过程中对浆液进行不间断的鼓动产生涡流,配合超声波换能器的使用,使完全浸没在分散剂中的浆液中的微粒团聚现象有效降低,减少机械搅拌刚性碰撞所造成的微粒物理性质的变化,而外滤筒内压提高的同时可有效的提高过筛速度。

4、为了在分筛的过程中使外机壳内液位始终保持在合适的高度从而保证装置抗团聚的效果;

5、作为上述技术方案的进一步改进:所述外机壳的内部上下间隔安装有液位开关一和液位开关二,所述液位开关二的安装高度不低于外滤筒的顶端,所述液位开关二、电磁放液阀电性连接有plc模块。

6、本改进的有益效果为:在持续向原料槽内添加浆液进行筛分作业时,plc接收到液位开关二的电信号,控制电磁放液阀的料液排出速度,避免排料过快造成外机壳内的分散剂和湿润剂溶液液位低于外滤筒而影响涡流的产生和超声波的振荡效果。

7、为了有效的保证外滤筒筛出的物料被有效的收集存放在第一收集槽、第二收集槽、第三收集槽中;

8、作为上述技术方案的进一步改进:所述液位开关一的安装高度不高于分隔板的顶端,所述液位开关一电性连接有plc模块。

9、本改进的有益效果为:通过设置液位开关一进而通过plc模块对电磁放液阀进行控制,使外机壳内的液位高度始终低于分隔板的顶端,从而避免分筛后的物料越过分隔板的顶端发生串流,从而影响物料的收集效果。

10、为了有效的避免原料槽内的物料沉底以提高物料的筛分效果;

11、作为上述技术方案的进一步改进:所述原料槽的底部设置有回流鼓动管,所述回流鼓动管的一端连通外机壳的顶端,所述回流鼓动管由包含了直管在内的多段直管、弯头焊接组成,所述直管平行于原料槽的底部设置,所述直管上开设有多个出气孔。

12、本改进的有益效果为:正压气流通过外滤筒聚集在外机壳的内顶部后,可通过回流鼓动管收集回流至原料槽的底部,对原料槽内的物料进行鼓动,从而有效的避免原料槽内的浆液发生沉底。

13、为了有效的避免原料槽内浆液中的干粒进入回流鼓动管内;

14、作为上述技术方案的进一步改进:所述出气孔朝向原料槽的底面开设。

15、本改进的有益效果为:朝向原料槽底部开设的出气孔可有效减少干粒在重力作用下进入回流鼓动管内的情况,并可在气流喷出时较为有效的带出进入回流鼓动管内的干粒。

16、为了有效的避免干粒进入内滤筒中;

17、作为上述技术方案的进一步改进:所述内滤筒上均匀分布的筛孔的孔径不大于浆液中微粒的粒径下限。

18、本改进的有益效果为:在分筛作业时,内滤筒上的筛孔仅可通过液体和气体,从而避免微粒进入内滤筒的内部。

19、为了有效的过滤溶液并收集微粒;

20、作为上述技术方案的进一步改进:所述v型筛水板上均匀分布的筛孔的孔径不大于浆液中微粒的粒径下限。

21、本改进的有益效果为:v型筛水板仅可通过浆液和空气,有效避免微粒漏出影响收得率。

22、为了充分的保证内滤筒转动的稳定性;

23、作为上述技术方案的进一步改进:所述内滤筒的一端连接有连接轴,所述连接轴转动安装在外机壳上。

24、本改进的有益效果为:连接轴起到支撑内滤筒的作用,提高内滤筒转动的稳定性。

25、该装置中未涉及部分均与现有技术相同或可采用现有技术加以实现。

技术特征:1.一种可减少干粒团聚的高效超细干粒筛分装置,其特征在于:包括外机壳(1),所述外机壳(1)的顶部设置有原料槽(2),所述原料槽(2)的底部通过下料管(12)连通外滤筒(11),所述外滤筒(11)的内侧转动安装有内滤筒(15),所述内滤筒(15)的外侧设置有螺旋板(16),所述内滤筒(15)的一端连通空心管电机(13)输出轴的一端,所述空心管电机(13)输出轴的另一端转动连接压缩空气管路(14),所述外滤筒(11)上安装有超声波换能器(19),所述外滤筒(11)的表面由靠近下料管(12)的一端至远离下料管(12)的一端依次开设有第一过滤段(111)和第二过滤段(112),所述第一过滤段(111)、第二过滤段(112)后端位置的外滤筒(11)上均设置有分隔板(4),所述分隔板(4)的底端连接有v型筛水板(5),所述v型筛水板(5)的底部安装有送料蛟龙(9),所述送料蛟龙(9)的一端安装有卸料阀(18),所述三组分隔板(4)、v型筛水板(5)与外机壳(1)的内壁之间成型有第一收集槽(6)、第二收集槽(7)、第三收集槽(8),所述外机壳(1)的底部安装有电磁放液阀(10)。

2.根据权利要求1所述的一种可减少干粒团聚的高效超细干粒筛分装置,其特征在于:所述外机壳(1)的内部上下间隔安装有液位开关一(20)和液位开关二(21),所述液位开关二(21)的安装高度不低于外滤筒(11)的顶端,所述液位开关二(21)、电磁放液阀(10)电性连接有plc模块。

3.根据权利要求2所述的一种可减少干粒团聚的高效超细干粒筛分装置,其特征在于:所述液位开关一(20)的安装高度不高于分隔板(4)的顶端,所述液位开关一(20)电性连接有plc模块。

4.根据权利要求1所述的一种可减少干粒团聚的高效超细干粒筛分装置,其特征在于:所述原料槽(2)的底部设置有回流鼓动管(3),所述回流鼓动管(3)的一端连通外机壳(1)的顶端,所述回流鼓动管(3)由包含了直管(31)在内的多段直管、弯头焊接组成,所述直管(31)平行于原料槽(2)的底部设置,所述直管(31)上开设有多个出气孔(32)。

5.根据权利要求4所述的一种可减少干粒团聚的高效超细干粒筛分装置,其特征在于:所述出气孔(32)朝向原料槽(2)的底面开设。

6.根据权利要求1所述的一种可减少干粒团聚的高效超细干粒筛分装置,其特征在于:所述内滤筒(15)上均匀分布的筛孔的孔径不大于浆液中微粒的粒径下限。

7.根据权利要求1所述的一种可减少干粒团聚的高效超细干粒筛分装置,其特征在于:所述v型筛水板(5)上均匀分布的筛孔的孔径不大于浆液中微粒的粒径下限。

8.根据权利要求1所述的一种可减少干粒团聚的高效超细干粒筛分装置,其特征在于:所述内滤筒(15)的一端连接有连接轴(17),所述连接轴(17)转动安装在外机壳(1)上。

技术总结本发明属于超细干粒生产技术领域,具体涉及一种可减少干粒团聚的高效超细干粒筛分装置,包括外机壳,外机壳顶部的原料槽通过下料管连通外滤筒,外滤筒内安装有内滤筒,内滤筒外侧设置有螺旋板,内滤筒连通空心管电机输出轴的一端,空心管电机输出轴转动连接压缩空气管路,外滤筒上安装有超声波换能器,外滤筒表面依次开设有第一过滤段和第二过滤段且设置有分隔板,分隔板底端连接有V型筛水板,外机壳的底部安装有电磁放液阀。正压气流配合超声波换能器在浆液输送的过程中不间断产生涡流,使完全浸没在分散剂中的微粒团聚现象有效降低,相比机械搅拌有效减少刚性碰撞,外滤筒内压的提高可有效的提高过筛速度。技术研发人员:赵小平,左明受保护的技术使用者:安徽磐盛新型材料科技有限公司技术研发日:技术公布日:2024/6/23本文地址:https://www.jishuxx.com/zhuanli/20240725/133836.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表