一种加气铝粉膏连续生产方法及系统与流程

- 国知局

- 2024-07-29 10:57:19

本发明属于铝粉膏生产,具体涉及一种加气铝粉膏连续生产方法及系统。

背景技术:

1、目前,加气铝粉膏的生产是将铝粉、溶剂、研磨助剂等按工艺配比人工加入到球磨机中,人工控制球磨机在工艺规定的温度、转速、球磨时间条件下进行球磨,利用球磨机转动在钢球与球磨机之间、钢球相互之间产生的冲击力和剪切力,将铝箔破碎并延展成片状结构。球磨结束后,需人工控制球磨机出料,球磨机出料需经过两遍以上的溶剂清洗,溶剂作为载体将物料从球磨机中带出来。然后经过压滤机压滤,半成品达到所需要的固体分,再进行捏合机搅拌均匀最终制成成品铝粉膏;

2、但上述生产存在自动连续性生产效果不佳以及加气铝粉膏生产未对球磨机出来的铝粉膏半成品进行分级,铝箔经球磨之后生产出来的铝粉膏粒径跨度大,发气性能优势不明显等问题,对此,我们提出了一种加气铝粉膏连续生产方法及系统。

技术实现思路

1、本发明的目的就在于为了解决上述问题而提供一种加气铝粉膏连续生产方法及系统。

2、本发明通过以下技术方案来实现上述目的:

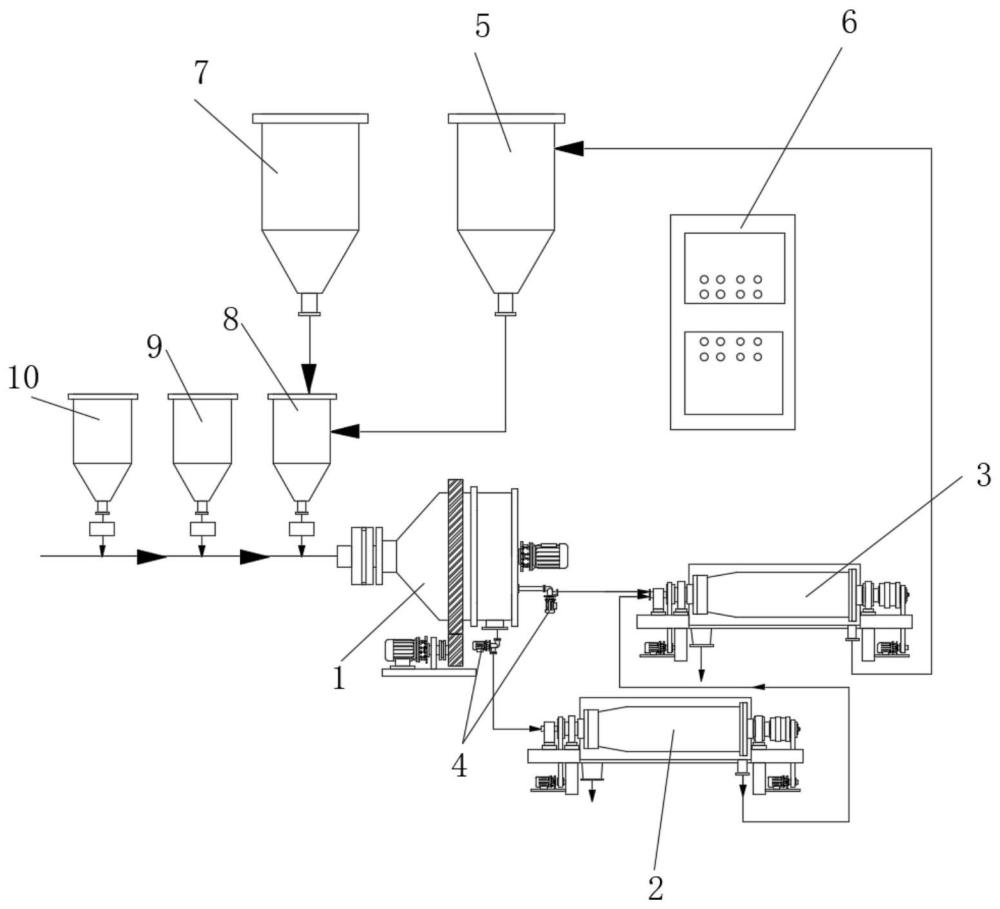

3、本发明的第一个方面,提供了一种加气铝粉膏连续生产系统,包括plc控制柜,还包括球磨机、第一卧式离心机、第二卧式离心机、溶剂加料罐、助剂加料罐及铝粉加料罐;

4、所述溶剂加料罐、助剂加料罐及铝粉加料罐的出料口分别通过设置称量加料机组与球磨机的进料口管路连接,所述称量加料机组与plc控制柜电性连接,用于定时、定量向球磨机进行连续性加料;

5、所述第一卧式离心机的转速低于第二卧式离心机,且第一卧式离心机的液相出口通过管道与第二卧式离心机进料口连接;

6、所述球磨机具有第一出料口及第二出料口,所述球磨机的第一出料口通过设置定时输送泵与第一卧式离心机的进料口连接,球磨机的第二出料口通过设置定时输送泵与第二卧式离心机的进料口连接,所述定时输送泵与plc控制柜电性连接。

7、作为本发明的进一步优化方案,所述第二卧式离心机的液相出口通过管路连接有溶剂循环罐,溶剂循环罐的出液口通过管路与溶剂加料罐的进液口相连接,所述溶剂加料罐的进液口通过管路连接有新溶剂储存罐。

8、作为本发明的进一步优化方案,所述球磨机包括排料壳体、设于排料壳体一侧的回转壳体以及驱动回转壳体相对于排料壳体转动的驱动转动机组,所述回转壳体远离排料壳体的一端连接旋转接头,所述回转壳体内腔呈锥形设置且其靠近排料壳体一端设有篦板,所述篦板的下端设有排液口。

9、作为本发明的进一步优化方案,所述回转壳体内部中心处设有一转动的圆锥块,且所述回转壳体的内侧壁沿圆锥块长度方向设有第一锥斗及第二锥斗,所述第一锥斗及第二锥斗的中部与圆锥块呈间隙配合,所述第一锥斗上表面、第二锥斗上表面以及篦板均活动设有研磨球

10、作为本发明的进一步优化方案,所述排料壳体的外侧壁设有驱动电机,所述驱动电机的驱动轴从排料壳体内部贯穿篦板与圆锥块相连接。

11、作为本发明的进一步优化方案,所述排料壳体内部设有导流组件,所述导流组件包括固定在排料壳体内顶壁的支架,所述支架两端对称设有弹簧座,且支架上设有两端与弹簧座相连接的横轴,所述横轴中部设有齿条,所述驱动电机的驱动轴上套设有与齿条传动配合的扇形齿轮,所述横轴均匀分布有下端形状呈波浪形的导流板,且相邻导流板之间设有与排料壳体内侧壁滑动抵接的密封滑块。

12、本发明的第二个方面,提供了一种加气铝粉膏连续生产方法,包括以下步骤:

13、步骤一,根据加气铝粉膏生产所需铝粉、助剂及溶剂的用量,由plc控制柜控制各称量加料机组将溶剂加料罐、助剂加料罐及铝粉加料罐的溶剂、助剂及铝粉向球磨机内定时、定量输送;

14、步骤二、配方量的溶剂、助剂及铝粉通过管路输送至球磨机进行球磨,由plc控制柜控制球磨工艺参数;

15、步骤三,plc控制柜控制定时输送泵在第一设定时间条件下将经球磨机球磨的物料通过管路输送至第二卧式离心机进行一次离心分级,由plc控制柜控制一次离心分级的工艺参数,一次离心分级后,从第二卧式离心机的固相出口获得加气铝粉膏成品,液相出口获得液体溶剂;

16、步骤四:plc控制柜控制定时输送泵在第二设定时间条件下将经球磨机球磨的物料通过管路输送至第一卧式离心机进行二次离心分级,由plc控制柜控制二次离心分级的工艺参数,与此同时清洗球磨机,清洗获得的固液混合物通过管路输送至第一卧式离心机中;

17、步骤五:二次离心分级后,从第一卧式离心机的固相出口获得加气铝粉膏成品,液相出口获得的固液混合物经管道输送至第二卧式离心机进行三次离心分级,由plc控制柜控制三次离心分级的工艺参数;

18、步骤六:三次离心分级后,从第二卧式离心机的固相出口获得加气铝粉膏成品,液相出口获得液体溶剂。

19、作为本发明的进一步优化方案,所述步骤三中,第一设定时间条件为球磨机启动后的30-45min。

20、作为本发明的进一步优化方案,所述步骤三中,第二设定时间条件为球磨机启动后的60-120min。

21、本发明的有益效果在于:

22、(1)通过称量给料机组及定时输送泵的设置,一方面精确精准控制铝粉、溶剂、助剂添加量,保障了产品的稳定性,另一方面实现了球磨机连续性生产;

23、(2)通过设置第一卧式离心机及第二卧式离心机,实现固液分离工序连续性生产,极大的提高了生产效率,且对产品粒径实现分级,使粒径跨度更集中,产品性能进一步提升。

技术特征:1.一种加气铝粉膏连续生产系统,包括plc控制柜(6),其特征在于:还包括球磨机(1)、第一卧式离心机(2)、第二卧式离心机(3)、溶剂加料罐(8)、助剂加料罐(9)及铝粉加料罐(10);

2.根据权利要求1所述的一种加气铝粉膏连续生产系统,其特征在于:所述第二卧式离心机(3)的液相出口通过管路连接有溶剂循环罐(5),所述溶剂循环罐(5)的出液口通过管路与溶剂加料罐(8)的进液口相连接,所述溶剂加料罐(8)的进液口通过管路连接有新溶剂储存罐(7)。

3.根据权利要求1所述的一种加气铝粉膏连续生产系统,其特征在于:所述球磨机(1)包括排料壳体(102)、设于排料壳体(102)一侧的回转壳体(101)以及驱动回转壳体(101)相对于排料壳体(102)转动的驱动转动机组(111),所述回转壳体(101)远离排料壳体(102)的一端连接旋转接头(103),所述回转壳体(101)内腔呈锥形设置且其靠近排料壳体(102)一端设有篦板(104),所述篦板(104)的下端设有排液口。

4.根据权利要求3所述的一种加气铝粉膏连续生产系统,其特征在于:所述回转壳体(101)内部中心处设有一转动的圆锥块(106),且所述回转壳体(101)的内侧壁沿圆锥块(106)长度方向设有第一锥斗(107)及第二锥斗(108),所述第一锥斗(107)及第二锥斗(108)的中部与圆锥块(106)呈间隙配合,所述第一锥斗(107)上表面、第二锥斗(108)上表面以及篦板(104)均活动设有研磨球(109)。

5.根据权利要求4所述的一种加气铝粉膏连续生产系统,其特征在于:所述排料壳体(102)的外侧壁设有驱动电机(105),所述驱动电机(105)的驱动轴从排料壳体(102)内部贯穿篦板(104)与圆锥块(106)相连接。

6.根据权利要求5所述的一种加气铝粉膏连续生产系统,其特征在于:所述排料壳体(102)内部设有导流组件(110),所述导流组件(110)包括固定在排料壳体(102)内顶壁的支架(1101),所述支架(1101)两端对称设有弹簧座(1106),且支架(1101)上设有两端与弹簧座(1106)相连接的横轴(1102),所述横轴(1102)中部设有齿条(1104),所述驱动电机(105)的驱动轴上套设有与齿条(1104)传动配合的扇形齿轮(1105),所述横轴(1102)均匀分布有下端形状呈波浪形的导流板(1103),且相邻导流板(1103)之间设有与排料壳体(102)内侧壁滑动抵接的密封滑块(1107)。

7.一种如权利要求1-6任一所述的系统进行加气铝粉膏连续生产的方法,其特征在于:包括以下步骤:

8.根据权利要求7所述的一种加气铝粉膏连续生产方法,其特征在于,所述步骤三中,第一设定时间条件为球磨机(1)启动后的30-45min。

9.根据权利要求7所述的一种加气铝粉膏连续生产方法,其特征在于,所述步骤三中,第二设定时间条件为球磨机(1)启动后的60-120min。

技术总结本发明涉及一种加气铝粉膏连续生产方法及系统,涉及铝粉膏生产技术领域,包括PLC控制柜,还包括球磨机、第一卧式离心机、第二卧式离心机、溶剂加料罐、助剂加料罐及铝粉加料罐;所述溶剂加料罐、助剂加料罐及铝粉加料罐的出料口分别通过设置称量加料机组与球磨机的进料口管路连接;所述球磨机具有第一出料口及第二出料口,所述球磨机的第一出料口通过设置定时输送泵与第一卧式离心机的进料口连接,球磨机的第二出料口通过设置定时输送泵与第二卧式离心机的进料口连接。本发明实现了加气铝粉膏的连续生产,且产品粒径跨度更集中,产品性能得到提升。技术研发人员:李宁,朱双单,董前年,疏敏,张严,方惠,于冰受保护的技术使用者:内蒙古旭阳新材料股份有限公司技术研发日:技术公布日:2024/6/26本文地址:https://www.jishuxx.com/zhuanli/20240725/134045.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表