一种矿石微细粒分离的容器及方法与流程

- 国知局

- 2024-07-29 11:10:40

本发明属于矿物加工,具体涉及一种矿石微细粒分离的容器及方法。

背景技术:

1、机械、化工、军事以及医药等领域所需要的铅金属、锌金属主要来自于硫化铅锌矿石,而铅锌矿石中不仅铅与锌密切共生,往往还与铜、银、硫、铁等元素呈不规则的嵌布共生,在矿产资源日益贫、细、杂的大趋势下,合理有效的选矿工艺流程是回收自然资源的重要手段。铜铅锌矿石往往相互嵌布,还有各类脉石与之复杂共生,通过磨矿充分解离后,使用合理的选矿制度使各种有价矿物分别回收,得到品位、回收率尽可能高的产品,就能有效保护自然资源,减少金属流失,有效的选矿制度就成为行业内研究的重点。现有的流程长、药剂复杂、工艺繁琐,还有可能添加毒性较大的药剂,导致后期尾矿、回收难以处理的问题。

2、微细粒级在目前的工业水平中定义为颗粒尺寸小于200目(0.074mm)的固体颗粒级别。分级是粉碎工艺中不可缺少的组成部分,目的是获得不同粒级的粉末物料或者测量某种粉末物料的尺寸。

3、化工行业中应用的粒度测试的基本方法有筛分法、显微镜(图像)法、沉降法,沉降法包括重力沉降和离心沉降;但是,-0.074mm部分的微细粒使用筛孔更小的筛子不易分离,并且容易机械夹带是粉末分离不完全。为了解决这个问题,发明一种矿石微细粒分离的容器及方法。

技术实现思路

1、本发明的第一目的在于提供一种矿石微细粒分离的容器,通过在容器底部设置搅拌装置,使得容器中的溶液产生气泡,对容器中的矿石微细粒进行粘附,实现对矿石微细粒不同粒度的分离;第二目的在于提供一种矿石微细粒分离方法,实现对-0.074mm部分的微细粒的分离,并提高了对矿石微细粒的分离效果。

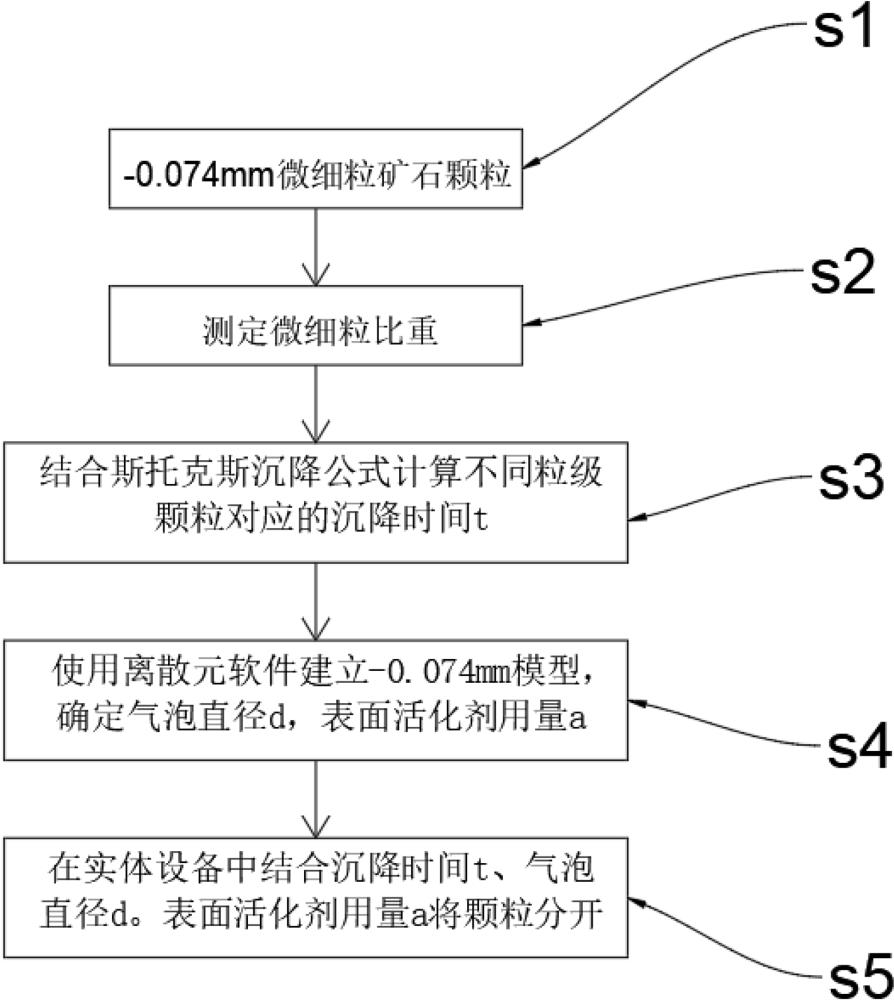

2、本发明目的是这样的实现的,一种矿石微细粒分离的方法,包括如下步骤:

3、s1、用筛孔为0.074mm的筛子将破碎后的矿石粉末进行筛分,得到粒度为+0.074mm和-0.074mm的两部分矿石粉末;

4、s2、对粒度为-0.074mm的矿石粉末进行微细粒比重的测定;

5、s3、采用斯托克斯沉降公式对s2中的矿石粉末进行不同粒度的沉降时间t的计算;

6、s4、设置内底部具有搅拌叶轮的容器,所述容器中盛放有表面活化剂,并在容器底部形成气泡,将s2中的矿石粉末倒入容器中,结合离散元软件在计算机中建立-0.074mm颗粒在水中沉降的模型,由此确定气泡直径d和表面活化剂用量a;

7、s5、将s4中建立的沉降模型,通过对沉降时间t、气泡直径d和表面活化剂用量a的确定,使小于0.01mm的颗粒刚好与气泡接触并上浮,大于0.01mm的颗粒下沉,对粒度为-0.074mm的矿石粉末进行分离。

8、进一步的,所述斯托克斯沉降公式为:,其中,v为粒子的沉降速度;为球形粒子的密度;为介质的密度;d为粒子的半径,η为介质的黏度,g为重力加速度。

9、进一步的,所述表面活化剂为矿石粉末相对应的硫酸盐溶液。

10、进一步的,所述粒度为-0.074mm的矿石粉末通过比重瓶进行比重测定。

11、进一步的,所述沉降时间t为粒度为-0.074mm的矿石粉末置入容器沉降的时间,t=h/v,其中,h为容器中溶液的高度,v为粒子的沉降速度。

12、进一步的,容器中的矿石粉末用量10~50g时,所述表面活化剂用量a为1~10ml。

13、进一步的,所述气泡直径d为5~70um。

14、一种矿石微细粒分离的容器,包括上端开口的本体、设置在本体底部的搅拌装置和设置在本体上端的分流管,所述分流管与本体内部连通设置,所述分流管与本体连通的位置高于本体中液体的液面。

15、进一步的,所述搅拌装置包括设置在本体外的搅拌电机,所述搅拌电机的转动主轴穿过所述本体的端部设置有搅拌叶片,所述转动主轴通过防水密封轴承与所述本体的底板转动连接。

16、进一步的,所述分流管向下倾斜设置。

17、本发明的有益效果体现在:

18、1、本发明中,通过初步对破碎后的矿石进行筛分的分离提取,一方面使得对对矿石进行初步的筛分,使得颗粒较大的部分通过机械的破碎和机械的筛分,提高矿石颗粒筛分的效率;进一步的再用沉降式的原理对颗粒较小的部分进行筛分,将颗粒较小的部分实现不同粒级的精细化分离,实现对矿石颗粒在不同粒级上的彻底分离,通过如此针对性的分离处理,提高对破碎后的矿石颗粒彻底分离的效果。

19、2、本发明中,由于在目前的工业水平中定义为颗粒尺寸小于200目的颗粒为微细粒级,其尺寸小于200目的颗粒的尺寸为0.074mm;由此,设置孔径为0.074mm的筛子,对破碎后的矿石颗粒进行筛分成+0.074mm和-0.074mm两部分;由于-0.074mm部分的微细粒使用筛孔更小的筛子不易分离,由此设置如此的界限,将无法进行更好的通过筛孔式进行筛分的微细粒级矿石颗粒,进行在相应的容器中沉淀式的分离,合理有效的提高对不同级别,尤其是对微细粒级的颗粒的有效筛分。

20、3、本发明中,在对微细粒级的矿石颗粒进行沉降式的分离过程中,首先对-0.074mm部分的微细粒进行微细粒的比重测定,得到在斯托克斯沉降公式中的已知参数,并结合沉降过程中溶液的介质的黏度和介质的密度,以及既定所需要筛分出来的粒子的半径,从而推导出该半径尺寸粒子的沉降速度,并结合在介质溶液中的沉降高度,计算出该中尺寸的微细粒的沉降时间,由此通过计算出的沉降时间以及既定的球形粒子的密度、介质的密度和介质的黏度等已知条件,使得对相应半径尺寸的微细粒进行筛分,由此通过初步对既定的微细粒的模型的建立,再通过此种方式对微细粒筛分出来,得到符合筛分尺寸的微细粒颗粒。

21、4、本发明中,在对沉降模型进行建立的过程中,为了实现合理有效且精准的筛分,需要对筛分出来的微细粒进行分离;此时,需要采用在溶剂中添加表面活性剂,并使得所述表面活性剂在溶剂中产生气泡并上浮,由此对进行正在分离中的微细粒上部分的颗粒进行吸附于气泡中实现对其他尺寸的颗粒之间的彻底分离,分层后的不同粒级的颗粒可以在容器中的不同位置进行排出,由此实现高精度的分离。

22、5、本发明中,由于采用在溶剂中添加表面活性剂,并使得上层的分离出的颗粒进行吸附后的较好分层,提高不同粒级的颗粒的分离;与此同时,所述表面活性剂的不同气泡大小对不同尺寸的微细粒的吸附效果不同,进而需要对气泡的尺寸大小进行控制,使得不同的气泡大小对相应尺寸的颗粒进行吸附,由此,需要在沉降模型进行建立的过程中,通过控制表面活性剂的含量以及对气泡大小的控制,推导出在此条件下的分离出的微细粒的颗粒大小;进而,在对沉降模型进行建立的过程中,需要对表面活性剂用量进行调整,由此更好的实现对相应尺寸的微细粒的模型建立的分离。

23、6、本发明中,将表面活化剂设置为cuso4溶液进行吸附,cuso4溶液在相应尺寸的泡沫形成后,能够对相应尺寸的微细粒的吸附更加的稳定且有效,从而提高对不同粒级的微细粒的沉降式分离的效果。

24、7、本发明中,通过在容器本体的底部设置搅拌装置,实现对容器中的含有表面活性剂的溶液稳定的产生气泡,并通过对转速的控制,实现对不同尺寸的气泡进行产生,从而实现对气泡的大小可控;进一步的,由于在容器本体上端设置分流管,使得产生的气泡对相应的颗粒进行吸附后在容器中分流排出。

25、8、本发明中,由于将分流管设置在高于本体中液体的液面的位置,使得分离出的气泡带着吸附后的颗粒持续的从容器中排出,提高对相应的颗粒分离的效果和效率。

本文地址:https://www.jishuxx.com/zhuanli/20240725/134940.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表