基于机械手的自动化送料检测系统的制作方法

- 国知局

- 2024-07-29 11:19:38

本发明涉及pcb板检测,尤其涉及一种基于机械手的自动化送料检测系统。

背景技术:

1、pcb(printed circuit board),中文名称为印制电路板,又称印刷线路板,是重要的电子部件,是电子元器件电气相互连接的载体。 在pcb板的制备加工过程中 ,由于制作工艺的误差,往往都需要对成型后的pcb板进行表面检测及线路诊断,以便剔除不合格品,从而保证产品的生产质量。

2、pcb板生产加工完成后,需要对其两面均进行检测;在电路板的生产过程以及出厂之前,需要经过轮廓检测以及电学检测来保证其可以正常运行并投放市场,由于对于pcb板的光学轮廓检测进行测量,从而对pcb板的垂直分辨率、水平分辨率以及台阶高度进行检测,从而得出pcb板表面的高精度测量数据,以判断pcb板的表面性能是否符合要求,在对pcb板的表面进行光学轮廓检测时,需要使用光学轮廓仪。

3、针对上述中的相关技术,在对pcb板进行光学轮廓检测时需要对pcb板的双面进行光学轮廓检测,在需要对pcb板的双面进行检测时,需要对的pcb板的双面进行检测,实际检测时,往往是统一对pcb板同一面进行检测,然后检测完毕后,再统一对pcb板的另一面进行检测,此种检测方式耗时长,效率低下。

技术实现思路

1、为了提升对pcb板的双面轮廓检测效率,缩短对pcb板的双面检测的时间,本技术提供一种基于机械手的自动化送料检测系统。

2、本技术提供的一种基于机械手的自动化送料检测系统采用如下的技术方案:

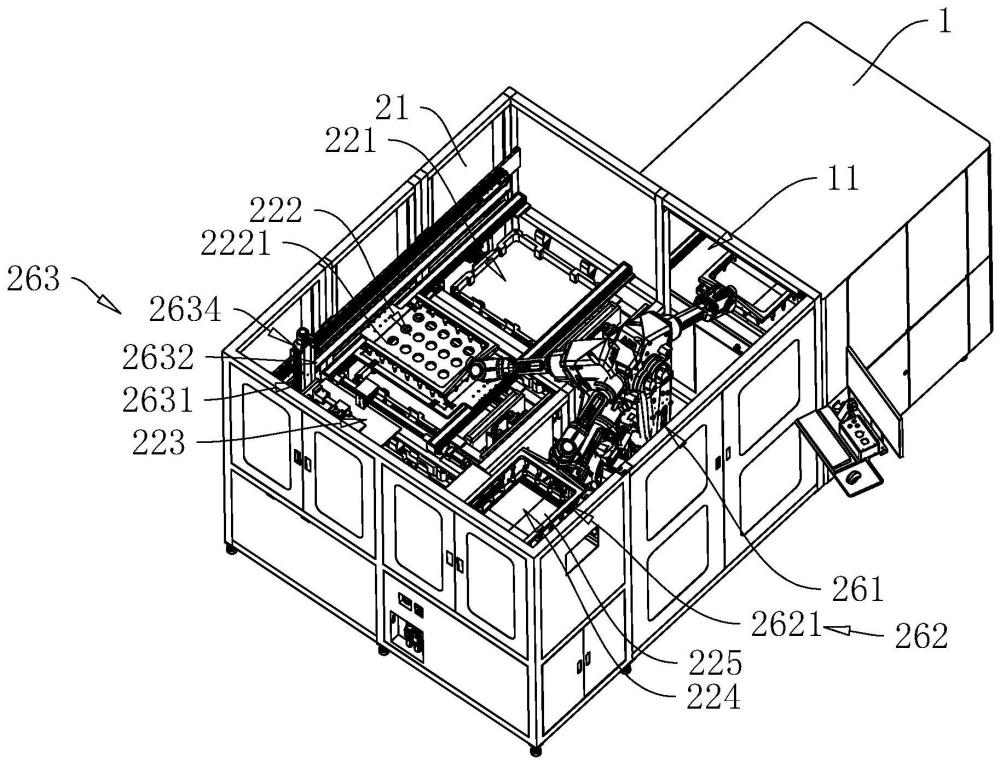

3、一种基于机械手的自动化送料检测系统,包括检测设备以及输送设备,所述检测设备设于所述输送设备的一侧,所述输送设备包括输送壳体、输送平台以及设于所述输送壳体内的输送组件,所述输送平台上设有进料区、中转区以及出料区,所述进料区、所述中转区、所述出料区沿所述输送壳体的宽度方向依次间隔布设,所述输送壳体于进料区的下方设有进料组件、于所述中转区的下方设有废料框、于所述出料区的下方设有成品框,所述输送壳体与所述检测设备的进料口相连通;

4、所述输送组件,包括设于所述输送壳体内的六轴机械臂、设于所述机械臂端侧的夹持件以及设于所述输送壳体内的移栽件,所述夹持件转动设置于所述机械臂的端侧,所述移栽件滑动设置于所述输送壳体的内侧壁上用于将待测件从进料区移动至中转区、从中转区移动至出料区。

5、通过采用上述技术方案,由于在pcb板检测前需要堆放,而相邻的pcb板之间需要加装胶片从而减少pcb板与pcb板之间的产生的磨损以及剐蹭,影响pcb板的成品质量,而在检测时只需要检测pcb板的质量,无需检测胶片的质量,因此需要将pcb板与胶片进行单独取放,在对pcb板以及胶片进行上料时,进料组件将pcb板/胶片进行抬升,然后设置的移栽件将pcb板以及胶片向出料区的方向进行运输,若为胶片,则直接由移栽件直接运输至出料区,若为pcb板,则运输至中转区后由六轴机械臂以及夹持件将pcb板进行夹持后送入检测设备后内进行检测,从而实现对pcb板进行表面轮廓以及其他光学检测。

6、通过转动设置于械臂端侧的夹持件,在对pcb板进行两面(以下用a面\b面代替)检测时,首先对pcb板的a面进行检测,检测完毕后,然后通过转动设置的夹持件转动,使pcb板的b面朝上,然后将翻转后的pcb板通过机械臂运输至检测设备内进行光学检测,对pcb板的a、b两面的检测同步进行,从而无需对pcb板的a、b面进行分次检测,从而提升对pcb板进行轮廓以及光学检测的效率。

7、同时,检测完毕后,当pcb板检测时出现不合格面,则通过中转区进入废料框,当pcb板的a、b两面均检测合格时,则通过出料区进入成品框内,从而进行pcb板的分类。

8、可选的,所述进料组件包括设于所述进料区正下方的进料框以及设于所述输送壳体上的抬升件,所述进料框内放置有待检测件以及胶片,所述胶片与所述待检测件依次排列布设,所述抬升件用于将所述待检测件以及胶片抬升至进料区,所述移栽件包括设于沿所述进料区、所述中转区、所述出料区的延伸方向布设的滑轨以及滑动设置于所述滑轨上的移栽架,所述移栽架上还升降设置有安装架以及对所述安装架进行升降驱动的驱动件,所述安装架上还设有置物架,所述置物架上滑动设置对所述待检测件/胶片进行夹持的定位件。

9、通过采用上述技术方案,设置的抬升件将进料区内的待检测件以及胶片进行抬升,紧接着定位件对待检测件/胶片进行夹持固定,然后滑动设置于轨道内的移栽架带动安装架以及置物架沿输送平台的宽度方向进行滑动,从而将进料区内的胶片/待检测件移动运输至中转区,将中转区内的胶片/待检测件移动运输至出料区,从而使胶片与待检测件始终保持分离,从而实现对pcb板的检测;同时由于安装架升降式设置于移栽架上,从而便于对pcb板或者胶片的取放操作,减少移动过程中对已经堆垛好的pcb板以及胶片的干涉,从而提升装置的适配性。

10、同时,当检测到进料口的物料箱为空的时候,抬升件将物料箱进行抬升,此时通过移栽架、置物架以及定位件对空箱进行搬运,直至将空箱放置于出料口处,然后出料口处的抬升件下降将出料口处的空箱下降至待机位置,便于下一次检测,同时便于技术人员判断一个批次的pcb板已经全部检测完毕,需要更换下一批次的pcb板进行光学检测。

11、可选的,所述定位件包括设置于置物架上的第一定位夹以及第二定位夹,所述第一定位夹包括两个相对布设的定位块,两个所述定位块沿所述安装架的滑动方向滑动设置于置物架上,且两个所述定位块的滑动方向相反,所述第二定位夹包括两个相对布设的限位块,两个所述限位块的滑动方向与安装架的滑动方向相一致,且两个所述限位块的滑动方向相反,所述置物架上还设有对两个定位块、两个限位块进行同步调节的调节件。

12、通过采用上述技术方案,在需要对pcb板或者胶片进行移动运输时,此时通过两个定位块对中转区上的物件进行夹持,此时两个限位块对进料区上的物件进行夹持,然后整个安装架沿轨道内滑动,从而实现对中转区上的物件运输至出料区,将进料区内的物件运输至中转区的操作;

13、且通过设置的调节件,对两个定位块以及两个限位块进行同步调节,实现对上料区、中转区的物料进行同步夹持,同步放下,从而在置物架滑动的过程中,实现对中转区物料运输至出料区的同时,将进料区的物料运输至中转区,无需设置额外的动力源,无需进行分步操作,提升效率,既保证胶片与pcb板同步输送,又实现每两个相邻的pcb板之间存在胶片进行隔离,减少pcb板与pcb板之间的刮蹭,减少pcb板与pcb板之间产生磨损,提升pcb板的表面质量。

14、可选的,所述调节件包括转动设置于所述置物架上的转动丝杆,所述转动丝杆转动设置于所述置物架上,所述转动丝杆上设有第一螺纹部与第二螺纹部,所述第一螺纹部与所述第二螺纹部均包括两个螺距相同、螺纹相反的外螺纹,两个所述定位块对称且螺纹装配于第一螺纹部,两个所述限位块对称且螺纹装配于第二螺纹部。

15、通过采用上述技术方案,在需要对限位块以及调节块进行调节时,此时通过转动丝杆转动,带动转动丝杆上螺纹适配的限位块以及定位块滑动,由于两个限位块与第一螺纹部相适配,两个定位块与第二螺纹部相适配,第一螺纹部包括两个对称布设的螺纹相反的外螺纹,因此在转动丝杆转动时,此时两个限位块相对/相背滑动,实现对中转区物料的夹持与放松,同时转动丝杆转动时,带动第二螺纹部转动,此时两个定位块互相朝向相对/相背的方向运动,实现对进料区物料的夹持/放松,实现对进料区、中转区物料的同步夹持与同步放松。

16、可选的,所述第一螺纹部与所述第二螺纹部之间的间距于所述进料区、所述中转区、所述出料区的间距相一致,即当所述第一定位夹位于所述出料区时,所述第二定位夹位于所述中转区,当所述第一定位夹位于所述中转区时,所述第二定位夹位于所述进料区处。

17、通过采用上述技术方案,由于第一螺纹部与第二螺纹部之间的间距与中转区与进料区、中转区与出料区之间的间距一致,因此第一定位夹位于进料区处时,此时第二定位夹位于中转区处,当第一定位夹位于中转区处时,此时第二定位夹位于出料区处,从而实现对进料区、中转区、出料区的物料进行精准夹持与投放,从而简化对物料进行转运的操作步骤,提升物料转运时的效率。

18、可选的,所述夹持件包括夹持块,所述夹持块呈u型,所述夹持块的一侧与待检测件的表面相贴合,且所述夹持块上设有多个吸盘,所述夹持块呈中空设置,所述吸盘与所述待检测件的表面相贴合,所述夹持块设有用于所述吸盘产生负压以及正压的负压件,从而实现对待检测件的吸附以及松开。

19、通过采用上述技术方案,在需要将待检测的物料移入检测设备内进行检测时,此时通过夹持块以及夹持块上的吸盘对pcb板进行吸附固定,此时设置的负压件使吸盘产生负压,实现对pcb板的吸附固定,在将pcb板移入检测设备的进料口内后进行检测时,此时吸盘内产生负压,使夹持块对pcb板进行放松,从而实现对pcb板的吸附以及放松,同时设置成u型的夹持块,在对pcb板进行吸附固定时,u型的夹持块不易对pcb板上电路部分造成影响,从而提升pcb板的品质;同时设置的夹持块上的吸盘减少常规夹持对pcb板的边侧质量性能的影响。

20、可选的,所述输送平台上还设有翻转区,所述翻转区上设有陶瓷吸附件,所述陶瓷吸附件小于所述夹持块u型部开口的宽度,所述陶瓷吸附件的面积小于待检测件的面积,且待检测件放置于所述翻转区上时,与所述陶瓷吸附件始终保持对中。

21、通过采用上述技术方案,设置的小于夹持块u型部开口宽度的陶瓷吸附件,对pcb板进行存放放置,陶瓷吸附件的绝缘性能以及表面光洁度,减少pcb板放置时的刮蹭,从而减少pcb板的影响,且陶瓷吸附件不易因长时间使用表面出现粗糙,从而减少了更换几率;

22、由于pcb板往往需要双面检测,因此需要将pcb板进行翻转,在机械手将检测完a面的pcb板取出后,进行翻转,然后将翻转后的pcb板放置于陶瓷吸附件上,并通过夹持块以及吸盘再次对pcb板的顶侧进行吸附,并再次将pcb板移动至检测设备内进行b面的检测,从而便于对pcb板的进行双面检测。

23、可选的,所述夹持块上设有收集箱,所述夹持块的空腔内设有过滤板,所述过滤板上密布开设有过滤孔,且所述过滤板于所述夹持块内垂直于空气的流通方向布设,所述收集箱设于所述过滤板远离负压件的一侧对灰尘进行收集。

24、通过采用上述技术方案,由于在对pcb板进行吸附固定的过程中,需吸盘产生负压,在对pcb板进行吸附前,需要对pcb板表面所粘附的灰尘进行清理,通过设置于夹持块内的过滤板以及设置于夹持块一侧的收集箱,在对pcb板进行吸附前对pcb板表面的灰尘吸收处理,并通过设置的收集箱进行收集处理,减少pcb板表面所粘附的灰尘对后续光学轮廓检测结果所产生的影响,从而提升后续pcb板进行光学轮廓检测时的精度。

25、可选的,所述收集箱内转动设置有刮板,所述刮板与所述过滤板箱贴合,且所述刮板垂直于所述过滤板布设,所述刮板上设有限位板,当所述夹持块转动至水平时,所述限位板对所述收集箱进行封堵,且所述过滤板以及所述吸盘上还设有用于减少灰尘通过吸盘落至pcb板上的防错结构

26、通过采用上述技术方案,在对pcb板进行光学轮廓检测前, 将pcb板表面的灰尘进行吸收后,转动设置的刮板将过滤板上的灰尘刮动至收集箱内进行收集,同时在夹持块转动至水平时,此时限位板将收集箱的顶侧开口进行封堵,即无论是在对pcb板进行吸附还是在对pcb板进行翻转后进行放置时,此时灰尘都不易经过收集箱的开口以及限位板进入吸盘内,从而不易造成对pcb板进行光学检测的结果影响;

27、即在对pcb板进行吸附固定前,此时灰尘以及碎屑落至过滤板上进行隔离,然后在对pcb板进行翻转时,此时刮板转动,将滤板远离负压件一侧的灰尘进行刮扫直至灰尘落入收集箱内,直至夹持块转动至水平,此时对pcb板的翻转完成,刮板上的限位板对收集箱的顶部开口进行封堵,此时无论是产生正压还是负压,都不易将收集箱内的灰尘进行带出,从而保证pcb板后续进行光学轮廓检测精准性,从而提升对pcb板进行光学检测时的精度。

28、可选的,所述防错结构包括设于所述吸盘内的封堵块以及转动设置于所述收集箱开口处的封堵板,所述封堵块上开设有连通孔,所述连通孔靠近夹持块内部的端侧开口大于远离夹持块内部的端侧开口,所述封堵板设有多组,且多组所述封堵板沿所述收集箱的开口处间隔均匀布设,所述夹持块内还设有对所述封堵板进行转动调节的操作件,当所述夹持块转动至水平时,此时所述操作件对所述封堵板进行转动调节,所述封堵板对所述收集箱的开口进行封堵。

29、通过采用上述技术方案,在对pcb板进行吸附固定前,吸盘将pcb板表面的灰尘进行吸收,落至滤网上,在翻转完毕后,对pcb板进行放置时,此时负压件使吸盘内产生正压,此时虽然已经完成对滤网上灰尘的刮扫以及清理,但是产生正压时为了减少灰尘再次通过吸盘落至pcb板上的问题,此时由于封堵板上开设的外大内小的连通孔,此时灰尘不易经过吸盘再次落至pcb板上,同时在对pcb板进行放置时,此时夹持块一定是水平状态,因此操作件此时对收集箱的开口进行封堵,从而即使产生正压时,此时收集箱内已经收集到的灰尘不易从收集箱内再次逸出,从而进一步减少灰尘落至pcb板上的可能性。

30、综上所述,本技术包括以下至少一种有益技术效果:

31、1. 通过设置的六轴机械臂以及转动设置于械臂端侧的夹持件,在对pcb板进行两面(a面\b面)检测时,首先对pcb板的a面进行检测,检测完毕后,然后通过转动设置的夹持件转动,使pcb板的b面朝上,然后将翻转后的pcb板通过机械臂运输至检测设备内进行光学检测,对pcb板的a、b两面的检测同步进行,从而无需对pcb板的a、b面进行分次检测,从而提升对pcb板进行轮廓以及光学检测的效率;

32、2. 通过设置的调节件、两个定位块以及两个限位块,实现对上料区、中转区的物料进行同步夹持,同步放下,从而在置物架滑动的过程中,实现对中转区物料运输至出料区的同时,将进料区的物料运输至中转区,无需设置额外的动力源,无需进行分步操作,提升效率,既保证胶片与pcb板同步输送,又实现每两个相邻的pcb板之间存在胶片进行隔离,减少pcb板与pcb板之间的刮蹭,减少pcb板与pcb板之间产生磨损,提升pcb板的表面质量;

33、3. 通过夹持块以及夹持块上的吸盘对pcb板进行吸附固定,此时设置的负压件使吸盘产生负压,实现对pcb板的吸附固定,在将pcb板移入检测设备的进料口内后进行检测时,此时吸盘内产生负压,使夹持块对pcb板进行放松,从而实现对pcb板的吸附以及放松,同时设置成u型的夹持块,在对pcb板进行吸附固定时,u型的夹持块不易对pcb板上电路部分造成影响,从而提升pcb板的品质。

本文地址:https://www.jishuxx.com/zhuanli/20240725/135630.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表