一种提高菱镁矿浮选回收率的方法与流程

- 国知局

- 2024-07-29 11:22:52

本发明涉及矿物加工,尤其涉及一种提高菱镁矿浮选回收率的方法。

背景技术:

1、菱镁矿作为一种重要的镁资源,在许多工业应用中占据着核心地位,尤其在建筑、化工和冶金领域,传统的菱镁矿浮选方法主要依赖于物理和化学过程来分离有价矿物和脉石,然而,这些传统方法通常面临效率不高和选择性不足的问题,特别是在处理细粒矿物时,此外,传统浮选过程中使用的化学试剂量较大,不仅增加了成本,也对环境造成了一定的影响。

2、本发明旨在解决现有菱镁矿浮选技术中存在的几个关键问题,首先是提高浮选过程的回收率,尤其是在处理细粒矿物时,现有技术中,细粒矿物的回收效率通常较低,这大大限制了整体的矿石处理效率,其次,传统浮选方法中化学试剂的使用量较大,这不仅增加了成本,也给环境带来了潜在的污染,因此,需要一种能够降低化学试剂使用量同时提高矿物回收率的方法。

技术实现思路

1、基于上述目的,本发明提供了一种提高菱镁矿浮选回收率的方法。

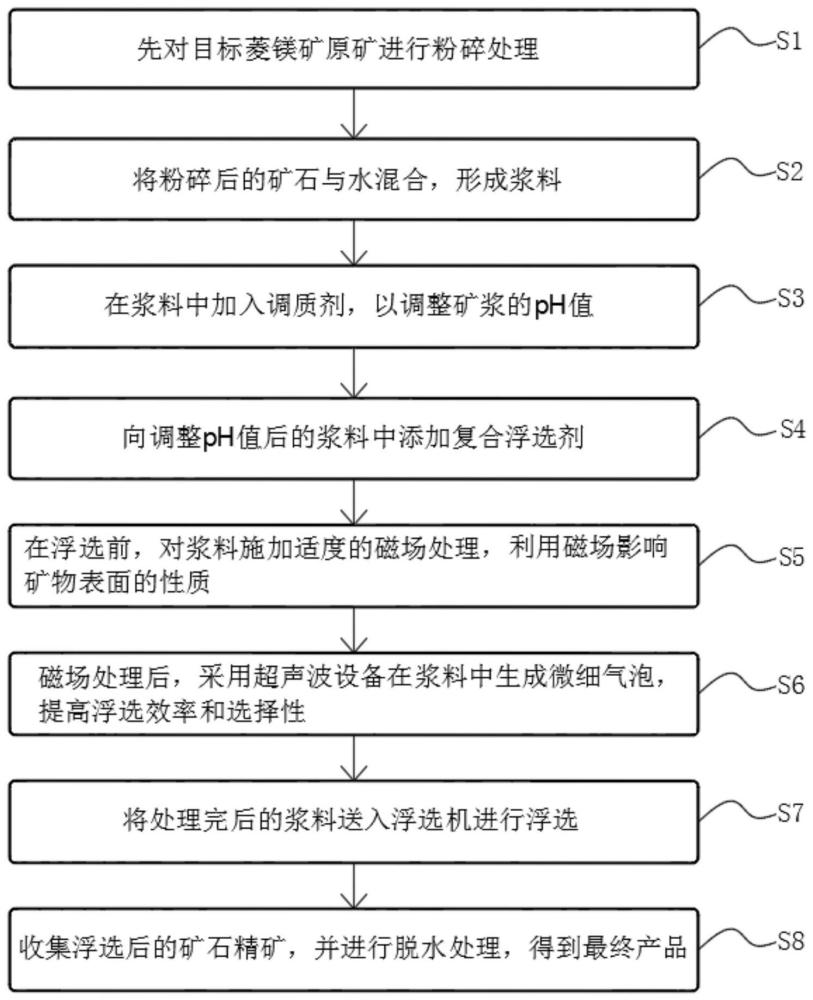

2、一种提高菱镁矿浮选回收率的方法,包括以下步骤:

3、s1:先对目标菱镁矿原矿进行粉碎处理;

4、s2:将粉碎后的矿石与水混合,形成浆料;

5、s3:在浆料中加入调质剂,以调整矿浆的ph值;

6、s4:向调整ph值后的浆料中添加复合浮选剂;

7、s5:在浮选前,对浆料施加适度的磁场处理,利用磁场影响矿物表面的性质;

8、s6:磁场处理后,采用超声波设备在浆料中生成微细气泡,提高浮选效率和选择性;

9、s7:将处理完后的浆料送入浮选机进行浮选;

10、s8:收集浮选后的矿石精矿,并进行脱水处理,得到最终产品。

11、进一步的,所述s1具体包括:

12、s11:先对菱镁矿原矿进行粗筛选,移除直径超过10厘米的大块矿石,为后续粉碎处理做准备;

13、s12:将粗筛选后的矿石送入颚式破碎机进行初步粉碎,过程中将破碎机的转速维持在每分钟200-300转,持续时间为5-10分钟,将矿石粒度粉碎至2厘米;

14、s13:将经过初步粉碎的矿石送入球磨机进一步粉碎,在细粉碎过程中,将球磨机的转速调整为每分钟150-250转,持续时间为30-60分钟,最后将矿石粉碎至0.5-2毫米的粒度。

15、进一步的,所述s2具体包括:

16、s21:将粉碎后的菱镁矿矿石与水按一定比例混合,该比例为矿石与水的重量比,具体为1:3至1:5;

17、s22:在搅拌罐中将矿石和水混合,使用搅拌器进行均匀搅拌,搅拌过程持续时间为10-20分钟,搅拌器的转速设置在每分钟100-200转;

18、s23:混合后的浆料在静置5-10分钟,让大的未悬浮颗粒沉降。

19、进一步的,所述s3具体包括:

20、s31:选择适当的调质剂以调整矿浆的ph值,该调质剂具体为柠檬酸、草酸或碳酸氢钠;

21、s32:调质剂的添加量控制在矿石重量的0.1-0.5%;

22、s33:在搅拌过程中逐渐向浆料中加入调质剂,搅拌过程的速度保持在每分钟100-200转;

23、s34:在添加调质剂的过程中,实时监测浆料的ph值,直至ph值达到预定的6.5-9.5。

24、进一步的,所述s4具体包括:

25、s41:先配制复合浮选剂,该复合浮选剂包括收集剂、起泡剂和调整剂,其中收集剂、起泡剂和调整剂的比例为5:3:2;

26、s42:控制复合浮选剂的总添加量为矿石重量的0.05%-0.2%;

27、s43:将复合浮选剂逐渐加入调整ph值后的浆料中并进行搅拌混合,搅拌速度保持在每分钟100-200转,搅拌时间为5-10分钟,以确保复合浮选剂在浆料中完全均匀分布。

28、进一步的,所述s5具体包括:

29、s51:选用电磁分离器作为磁场处理装置,并覆盖整个待处理浆料的体积;

30、s52:设定磁场处理过程中的磁场强度为0.15-0.25特斯拉;

31、s53:将浆料在磁场中处理时间设定为5-15分钟;

32、s54:在处理过程中,每2-5分钟调整一次电磁分离器的位置,以保证磁场在整个浆料体积中的均匀分布,具体在调整位置时,电磁分离器沿其轴线移动距离为5-10厘米,以确保磁场覆盖区域的变化。

33、进一步的,所述s6具体包括

34、s61:选择工作频率为20-40khz的超声波设备;

35、s62:调节超声波设备的强度,以确保在浆料中产生充足数量的微细气泡,所述超声波强度具体设定为0.5-1.0瓦特每平方厘米;

36、s63:将浆料暴露于超声波下的时间为5-10分钟;

37、s64:在超声波处理过程中,设定浆料在超声波处理区域内的流速为0.5-1.0米每秒,以确保气泡在整个浆料中均匀分布。

38、进一步的,所述s7具体包括:

39、s71:选用机械搅拌式浮选机或气动式浮选机,并控制浮选机的容积为1-5立方米;

40、s72:将经过磁场和超声波处理的浆料通过输送管道送入浮选机,输送过程中,控制浆料的流速为1-2米每秒;

41、s73:在浮选机中设定适当的浮选条件,包括搅拌速度和气泡生成率,具体将搅拌速度控制在每分钟600-800转,气泡生成率调整以维持气泡直径为0.5-1.0毫米,并控制浮选时间为15-30分钟。

42、进一步的,所述s8具体包括:

43、s81:使用浮选槽或浮选柱的收集设备,从浮选机中收集浮选后的矿石精矿;

44、s82:将收集到的精矿送入压滤机进行初步脱水处理,调整脱水设备的压力为100-200千帕,以去除大部分自由水;

45、s83:经过初步脱水的精矿进一步通过旋转脱水机进行细粒脱水,具体将细粒脱水设备的转速设定为每分钟800-1200转;

46、s84:完成脱水处理后的精矿通过干燥设备进一步干燥处理,以降低水分含量至5%以下,之后,将干燥的精矿进行包装。

47、本发明的有益效果:

48、本发明,通过结合磁场处理和超声波技术,本发明有效改变了矿物颗粒的表面性质,从而增强了其在浮选过程中的回收效率,这种方法尤其对细粒矿物的回收表现出显著效果,解决了传统浮选技术在此方面的局限性,显著提高了菱镁矿浮选过程的回收率。

49、本发明,通过优化浮选剂的配比和使用方式,显著减少了所需化学试剂的总量,同时,磁场和超声波处理的引入进一步减少了对化学试剂的依赖,这不仅降低了成本,还对环境友好。

50、本发明,通过精确控制浮选条件,如磁场强度和超声波处理参数,本方法优化了目标矿物与非目标矿物的分离,这种改进不仅提高了最终产品的品质,也减少了后续处理步骤的需要,从而提高了整个矿石处理过程的经济效益。

技术特征:1.一种提高菱镁矿浮选回收率的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种提高菱镁矿浮选回收率的方法,其特征在于,所述s1具体包括:

3.根据权利要求2所述的一种提高菱镁矿浮选回收率的方法,其特征在于,所述s2具体包括:

4.根据权利要求3所述的一种提高菱镁矿浮选回收率的方法,其特征在于,所述s3具体包括:

5.根据权利要求4所述的一种提高菱镁矿浮选回收率的方法,其特征在于,所述s4具体包括:

6.根据权利要求5所述的一种提高菱镁矿浮选回收率的方法,其特征在于,所述s5具体包括:

7.根据权利要求6所述的一种提高菱镁矿浮选回收率的方法,其特征在于,所述s6具体包括

8.根据权利要求7所述的一种提高菱镁矿浮选回收率的方法,其特征在于,所述s7具体包括:

9.根据权利要求8所述的一种提高菱镁矿浮选回收率的方法,其特征在于,所述s8具体包括:

技术总结本发明涉及矿物加工技术领域,具体涉及一种提高菱镁矿浮选回收率的方法,包括以下步骤:S1:先对目标菱镁矿原矿进行粉碎处理;S2:将粉碎后的矿石与水混合,形成浆料;S3:在浆料中加入调质剂,以调整矿浆的pH值;S4:向调整pH值后的浆料中添加复合浮选剂;S5:对浆料施加适度的磁场处理,利用磁场影响矿物表面的性质;S6:采用超声波设备在浆料中生成微细气泡,提高浮选效率和选择性;S7:将处理完后的浆料送入浮选机进行浮选;S8:进行脱水处理,得到最终产品。本发明,显著提高了菱镁矿浮选的回收率,减少了化学试剂的使用,同时增强了浮选过程的选择性,这些改进共同提升了整个矿石处理过程的效率和经济性。技术研发人员:毕胜民,毕一明,董宝华,孙希忠,赵权,秦楠,贾明鑫,张福城,杨观,刘艳鹏,孙舒宇受保护的技术使用者:辽宁东和新材料股份有限公司技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240725/135888.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表