一种蛇纹石抑制剂、高蛇纹石型硫化镍矿的高效浮选方法

- 国知局

- 2024-07-29 11:33:37

本发明属于矿物加工,具体涉及一种蛇纹石抑制剂、高蛇纹石型硫化镍矿的高效浮选方法。

背景技术:

1、镍金属具有优异的储能、防腐、耐磨、耐高温和高强度等特殊性能,是不锈钢、电镀、高温合金等行业的关键原料,是国民经济发展的重要物资。镍作为新能源汽车动力电池的关键金属,需求量日益攀升,镍资源供不应求,导致我国镍资源对外依存度非常高。因此,镍资源的高效利用对于我国新材料和新能源产业至关重要。

2、我国90%的镍矿资源是硫化镍矿,大多数硫化镍矿床的形成均与基性或超基性岩岩浆作用有关,主要脉石矿物均为镁铁钙硅酸盐等,成矿过程发生强烈的蚀变作用形成蛇纹石等脉石矿物,属于含蛇纹石型硫化镍矿。由于蛇纹石与镍黄铁矿表面荷相反电荷、两者紧密共生、镍黄铁矿嵌布粒度不均匀及磨矿过程蛇纹石易泥化等因素,导致这类矿石在选别过程中存在蛇纹石罩盖于镍黄铁矿表面,严重干扰镍黄铁矿浮选的问题。蛇纹石与硫化镍矿高效浮选分离是解决我国镍金属资源高效回收的关键。

3、根据镍金属闪速熔炼技术要求,镍精矿中mgo含量需控制在6.8%以下,mgo含量过高会增加炉渣粘度,增高渣熔点,降低冶炼回收率。例如,镍储量与产量均占全国总量80%以上的特大型硫化镍矿床金川镍矿,原矿中蛇纹石相对含量高达46%。以金川镍矿二矿区富矿和三矿区贫矿为例,现场采用“原矿粗磨(-0.074mm占65%左右)—尾矿再磨再选(-0.074mm占81%左右)”的原则流程,整个选别过程只加捕收剂,不加抑制剂,且目前铜镍矿二段磨矿时采用球磨,磨矿产品中铜镍有用矿物粒级分布过宽,过磨现象严重,导致微细粒镍难以回收,蛇纹石等泥质脉石难抑制,获得总镍精矿中氧化镁含量大于12%。

4、为了解决上述难题,现有研究在不改变现有工艺的基础上,主要集中在蛇纹石高效抑制剂的研发与应用。其中,cn 116159680a提供了一种蛇纹石抑制剂纳米纤维素;cn117531607a提供了羧甲基纤维素或者羧甲基纤维素和海藻酸钠的混合物作蛇纹石抑制剂;cn 112934473 a提供了一种蛇纹石抑制剂,包括有机磷酸类化合物、有机酸聚合物和羟丙基淀粉;cn 116441058 a采用添加络合剂-组合抑制剂-调整剂-捕收剂-起泡剂的方法来降低精矿中氧化镁含量,其中组合抑制剂包括抑制剂种类1(六偏磷酸钠、羧甲基纤维素、淀粉、水玻璃中的一种)和抑制剂种类2(木质素磺酸盐、古尔胶、壳聚糖中的一种)。也有少量研究进行了高蛇纹石硫化铜镍矿选别工艺流程和磨矿设备的优化,其中cn115445777a采用阶段磨矿阶段选别,针对一次混合粗选尾矿和中矿进行再磨,再磨细度为-0.074mm大于93%;cn115301399 a采用三段磨矿,一段磨矿采用半自磨,二段磨矿采用球磨,三段磨矿采用艾砂磨,第三水力旋流器中粒度为-0.074mm的溢流产品含量为90%以上;cn115672539 a采用一段粗磨-尾矿再磨工艺,再磨细度为-0.038mm占75-85%。显然,针对含蛇纹石型硫化镍矿的选别,现有研究分别从抑制剂研发、工艺流程优化、磨矿设备改进等方面着手提高镍黄铁矿选别指标,取得了一定的进展,但高蛇纹石型硫化镍矿精矿中mgo含量偏高的问题,还未得到根本解决。从现有选别流程来分析,一段粗磨-尾矿再磨工艺流程较长,步骤较繁琐,尾矿再磨的磨矿能耗高,一段选别时获得高品位镍精矿中由于镍黄铁矿解离度不够,其mgo含量高。尾矿再磨确实有利于细粒嵌布的镍黄铁矿解离,但同时蛇纹石等其他脉石泥化现象急剧增加,导致泥化脉石在选别系统循环,即使采用了新型研发的高效蛇纹石抑制剂,再选获得低品位镍精矿中mgo含量降低的幅度仍有限。因此,亟待基于高蛇纹石型硫化镍矿中镍黄铁矿集合体的嵌布粒度特性,从工艺优化和高效蛇纹石抑制剂研发两方面协同考虑,优化针对该类矿石选别的新方法,实现该类镍矿资源的高效回收利用。

技术实现思路

1、本发明旨在针对高蛇纹石型硫化镍矿的选别难点,提供一种蛇纹石抑制剂、高蛇纹石型硫化镍矿高效选别的方法,用于解决该类矿浮选体系中,尾矿再磨导致流程繁琐、磨矿能耗高,蛇纹石磨细后难抑制,精矿中mgo含量超标等问题。

2、为实现上述目的,本发明提供以下技术方案:

3、本发明提供的这种蛇纹石抑制剂(pd),由丙烯酸-2-丙烯酰胺-2-甲基丙磺酸共聚物(aa/amps)、二乙烯三胺五甲叉膦酸(dtpmpa)与黄原胶(xg)组成,其中,丙烯酸-2-丙烯酰胺-2-甲基丙磺酸共聚物、二乙烯三胺五甲叉膦酸与黄原胶的质量比为(60-30):(40-20):(25-10)。

4、所述aa/amps由丙烯酸与2-甲基丙磺酸共聚而成。

5、所述pd在高蛇纹石型硫化镍矿浮选中的应用。

6、本发明还提供一种高蛇纹石型硫化镍矿高效选别的方法,包括以下步骤:

7、1)原矿磨矿:将原矿破碎后,进行湿式球磨,得到入浮矿浆;

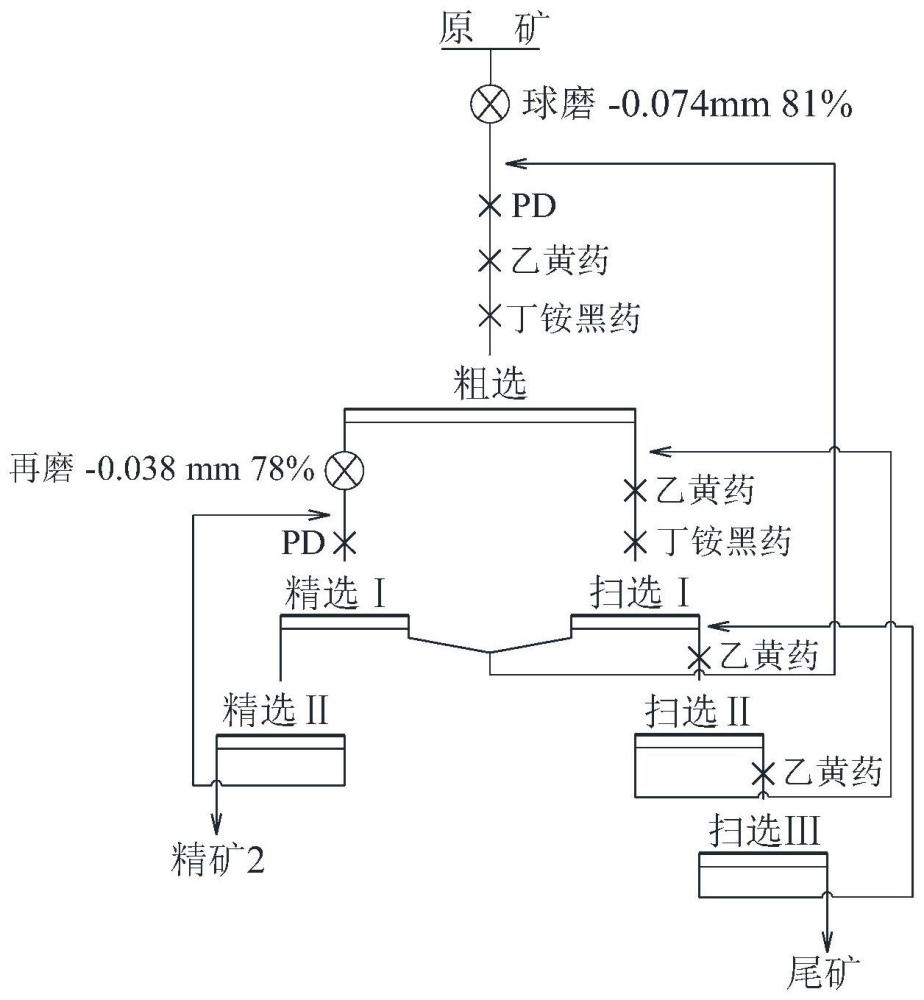

8、2)粗选:将入浮矿浆转入浮选槽,向矿浆中加入所述蛇纹石抑制剂pd、乙黄药、丁铵黑药,进行粗选作业,分别得到镍粗选精矿和粗选尾矿;

9、3)粗选精矿再磨:将镍粗选精矿进行再磨,得到再磨粗选精矿矿浆;

10、4)精选:向再磨粗选精矿矿浆中加入所述蛇纹石抑制剂pd进行精选作业,得到精矿和中矿;中矿返回至上一级浮选作业;

11、5)扫选:向粗选尾矿中加入乙黄药、丁铵黑药,进行扫选作业,得到扫选精矿和尾矿;扫选精矿返回至上一级浮选作业。

12、本发明所述高蛇纹石型硫化镍矿中蛇纹石的相对含量一般在20%以上。

13、优选的,步骤1)中,将原矿破碎后,进行湿式球磨,磨矿细度为-0.074mm占75~85%,使得镍黄铁矿集合体与脉石矿物充分解离,获得入浮矿浆;

14、优选的,步骤2)中,粗选作业为一~二次粗选:

15、当粗选作业为一次粗选时,具体工艺流程为:先添加pd 200~700g/t,搅拌2~3分钟;再添加乙黄药50~300g/t,搅拌2~3分钟;然后添加丁铵黑药20~100g/t,搅拌2~3分钟,进行粗选作业,刮泡2~5分钟,分别获得镍粗选精矿和粗选尾矿;

16、当粗选作业为二次粗选时,具体为:

17、粗选一:先添加pd 200~700g/t,搅拌2~3分钟;再添加乙黄药50~300g/t,搅拌2~3分钟;然后添加丁铵黑药20~100g/t,搅拌2~3分钟,进行粗选一作业,刮泡2~5分钟,分别获得镍粗选一精矿和粗选一尾矿;

18、粗选二:向粗选一尾矿中先添加pd 50~200g/t,搅拌2~3分钟;再添加乙黄药25~150g/t,搅拌2~3分钟;然后添加丁铵黑药10~50g/t,搅拌2~3分钟,进行粗选二作业,刮泡2~5分钟,分别得到镍粗选二精矿和粗选二尾矿;镍粗选一精矿和镍粗选二精矿合并成镍粗选精矿。

19、优选的,步骤3)中,镍粗选精矿再磨至细度为-0.038mm占70~85%。

20、优选的,步骤4)中,精选作业为两次精选,具体为:

21、精选一:向再磨粗选精矿矿浆中添加pd 100~300g/t,搅拌2~3分钟,进行铜精选一作业,获得铜精选一精矿和铜精选中矿1;铜精选中矿1返回至粗选一作业;

22、精选二:将铜精选一精矿进行空白精选,获得镍精矿和镍精选中矿2;镍精选中矿2返回至精选一作业。

23、优选的,步骤5)中,扫选作业为三次扫选,具体为:

24、扫选一:向粗选尾矿中依次添加乙黄药25~150g/t,搅拌2~3分钟,添加丁铵黑药10~50g/t,搅拌2~3分钟,进行扫选一作业,刮泡1~3分钟,分别获得镍扫选一精矿和镍扫选一尾矿;镍扫选一精矿返回至粗选一作业;

25、扫选二:向镍扫选一尾矿中依次添加乙黄药13~75g/t,搅拌2~3分钟,添加丁铵黑药10~50g/t,搅拌2~3分钟,进行扫选二作业,刮泡1~3分钟,分别获得镍扫选二精矿和镍扫选二尾矿;镍扫选二精矿返回至扫选一作业;

26、扫选三:向镍扫选二尾矿中添加乙黄药10~40g/t,搅拌2~3分钟,进行扫选三作业,刮泡1~3分钟,分别获得镍扫选三精矿和尾矿;镍扫选三精矿返回至扫选二作业。

27、优选的,所述蛇纹石抑制剂pd的添加方式为先分别将aa/amps、dtpmpa、xg配成水溶液,其中,aa/amps的质量浓度为1~5%,dtpmpa的质量浓度为1~5%,xg的质量浓度为0.5~1%,然后将上述水溶液一起加到矿浆中。

28、本发明的原理:

29、针对高蛇纹石型硫化镍矿,选别过程中存在蛇纹石严重干扰硫化镍矿浮选等问题,现有技术通常采用“原矿粗磨-尾矿再磨再选”工艺。原矿粗磨后进行一段选别,虽然能选出部分镍黄铁矿,由于镍黄铁矿单体解离度不高,导致获得镍精矿1中的氧化镁含量高;尾矿再磨,虽然能使细粒嵌布的镍黄铁矿解离,但同时会使蛇纹石等脉石泥化加剧,传统抑制剂对微细粒蛇纹石完全抑制效果差,微细粒蛇纹石通过异相凝聚、机械夹带等方式进入镍精矿2中,导致精矿中mgo含量高。本发明基于高蛇纹石型硫化镍矿中镍黄铁矿集合体的嵌布粒度特性,设计并提出“原矿磨矿-粗精矿再磨再选”短流程分选工艺,通过原矿磨矿至镍黄铁矿集合体与脉石分离的细度,抛掉部分尾矿(主要为易泥化的蛇纹石等脉石),保证镍回收率。再通过对镍黄铁矿集合体再磨至单体解离,基于此,再添加对蛇纹石具有选择性吸附作用的高效抑制剂pd,实现镍黄铁矿的高效浮选回收,获得高品位的镍黄铁矿精矿。本发明中一段磨矿至镍黄铁矿集合体解离,添加抑制剂pd,就能使部分蛇纹石等脉石预先脱除,防止其在整个浮选体系中不断循环,影响镍浮选。根据原矿中镍黄铁矿上浮速度,设计采用一~二次粗选,让镍黄铁矿集合体浮选干净至粗精矿中,保证镍回收率。二段粗精矿再磨镍黄铁矿集合体,入磨量少,磨矿能耗低,粗精矿再磨后添加抑制剂pd进行精选,有利于提高精矿镍品位。

30、相比原有工艺尾矿再磨,本发明中粗精矿再磨的流程简单,磨矿能耗低,在保证镍精矿中高镍回收率的同时,更有利于镍精矿降镁。除了工艺创新外,本发明还提供了蛇纹石的高效组合抑制剂pd,pd由丙烯酸-2-丙烯酰胺-2-甲基丙磺酸共聚物(aa/amps)、二乙烯三胺五甲叉膦酸(dtpmpa)、黄原胶(xg)组成。aa/amps分子结构中含有分散性能好的羧基和强极性的磺酸基,一方面,aa/amps能较好地分散矿浆;另一方面,羧基、磺酸基均是与金属离子发生配位作用进而生成配合物的基础,因此aa/amps带有空间排列位置适宜于与矿物表面mg螯合的极性基团,通过与蛇纹石表面晶格金属阳离子mg离子发生络合(或螯合)作用吸附于蛇纹石表面,又带有足够的亲水基,大大提高蛇纹石表面亲水性。dtpmpa分子机构中含有膦酸基,从脱水缩合机制考虑,dtpmpa提供质子作为布朗斯特酸,羟基化的矿物表面提供羟基作为布朗斯特碱,而蛇纹石表面有丰富的羟基,是常见的碱性含羟基金属氧化物表面,硫化镍矿表面由氧化作用生成的羟基密度较小。因此,根据布朗斯特酸碱反应,膦酸基团更易与蛇纹石表面选择性作用。aa/amps与dtpmpa组合,两者均能够在矿浆体系中产生荷负电组分,吸附在蛇纹石表面,改变蛇纹石表面电位,起到蛇纹石与硫化镍矿异相分散的作用。另外,两者的添加还可以降低浮选矿浆黏度,减少泡沫机械夹带细粒级蛇纹石,降低镍精矿中mgo含量。高负电密度大分子抑制剂sg能在复杂的浮选体系中快速中和蛇纹石表面正电荷,并通过大分子桥联作用将细粒蛇纹石絮凝成大颗粒,使其沉降,同时更有利于使絮团的大颗粒蛇纹石与aa/amps与dtpmpa作用,协同强化了蛇纹石的抑制。

31、本发明的有益效果:

32、1、针对高蛇纹石型硫化镍矿的选别,本发明提供一种短流程浮选工艺“原矿磨矿-粗精矿再磨再选”,同时采用pd作为蛇纹石抑制剂,能实现该类矿石的高效选别。当原矿中cu 0.1~0.5%,ni 0.5~1.2%,mgo 15~35%,采用本发明提供的选别新方法,可获得镍精矿中氧化镁品位≤6%,铜回收率≥70%,镍回收率≥72%。

33、2、本发明所提供的新型蛇纹石抑制剂pd是由聚羧酸类抑制剂、有机膦系列抑制剂和高分子抑制剂黄原胶组合而成,对蛇纹石等脉石具有高选择性与抑制性能,且三种药剂均属水溶性的,配制简单,工业上易添加。同时,聚羧酸类抑制剂和有机膦系列抑制剂均能络合废水中的重金属离子,大大降低废水回用的难度。

本文地址:https://www.jishuxx.com/zhuanli/20240725/136610.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表