一种基于原位过烧和离心造粒的锂基氚增殖微球的制备方法

- 国知局

- 2024-07-29 11:58:48

本发明属于氚增殖微球制备领域,具体涉及一种基于原位过烧和离心造粒的锂基氚增殖微球的制备方法。

背景技术:

1、与传统的化石燃料相比,核能作为一种可再生能源,资源更为丰富,产量和效率也更高,可以更长时间地供应人类的能源需求,且不会产生温室气体,因此不会对气候产生影响。核能包括裂变能和聚变能。其中,核聚变的原理,与太阳以及其他恒星内部能量产生方式相同,是两个轻原子核聚合,生成新的更重原子核的过程,其反应释放的能量巨大,与核裂变相比,它既不产生核废料,辐射也极少,因此被称为人类的终极能源。核聚变反应中,最理想和可靠的路线是氘-氚核聚变。作为聚变堆原料的氘在海水中储量丰富,容易提取,然而氚含量在自然界较少,一般通过中子轰击锂原子,锂原子分裂产生氚,并通过锂基氚增殖包层来实现氚的增殖和自持。

2、现有技术中,作为氚增殖剂的锂基材料,一般采用li2tio3、li4sio4等作为候选材料,具有化学稳定性好、安全性强以及不存在磁流体动力学效应等优点。但是,li2tio3的锂密度较低,比较稳定,而li4sio4具有较高锂密度,但不够稳定,易与环境中的其他物质如水等发生反应,且会腐蚀其他结构材料,现有技术中通常采用壳核复相结构来克服上述问题,一般采用纯相li4sio4,采用li2tio3作为壳,提高氚增殖比的同时保护li4sio4不与外界环境发生反应,例如专利号为202310035630.1的中国专利,公开了一种氚增殖用正硅酸锂-钛酸锂核壳结构小球及制备方法,以纯相li4sio4为核,以纯相li2tio3为壳。但是这种壳核的结构决定了无论采用何种制备方法核与壳的收缩差异都是客观存在的,只能减小无法避免,从而导致核壳间总是会存在一定程度的分层现象,无法提高球的密度及强度;同时,包层结构一般采用微球堆积球床的方式,构建球床需要大量锂基微球,而采用传统的压制成型或滴落成型,效率低、成本高,无法进行批量化生产,难以满足球床需要。

技术实现思路

1、鉴于现有技术中的上述缺陷或不足,本发明旨在提供一种基于原位过烧和离心造粒的锂基氚增殖微球的制备方法,首先采用粉体原位过烧-机械破碎-自体研磨的方法制备li2tio3-li4sio4复相仔球,再采用离心造粒方法在仔球外依次包覆梯度li2tio3-li4sio4复相层和纯相li2tio3壳层,最后通过烧结获得li2tio3-li4sio4复相氚增殖微球,在提高li含量、增加氚增殖比的前提下,通过li2tio3和li4sio4的梯度复合,增加氚增殖微球的体密度,同时实现收缩差异的梯度化,从而保持整体收缩的均匀性,提高微球的强度;同时通过li2tio3外壳层的包覆,防止复相中的li4sio4与环境间其他物质的相互作用,而壳层的li2tio3本身也作为增殖剂,与基体具有良好的相容性,同时具有良好的稳定性和高的抗压碎强度,在起到保护作用的同时增加氚增殖微球的强度;仔球、复相层和壳层,在成分上以梯度的方式进行过渡,实现壳层与基体的良好融合。同时,在制备工艺上,通过层厚控制造粒工艺,逐层造粒实现梯度包覆,可实现批量化生产,满足聚变堆包层球床的需求。

2、为了实现上述目的,本发明实施例采用如下技术方案:

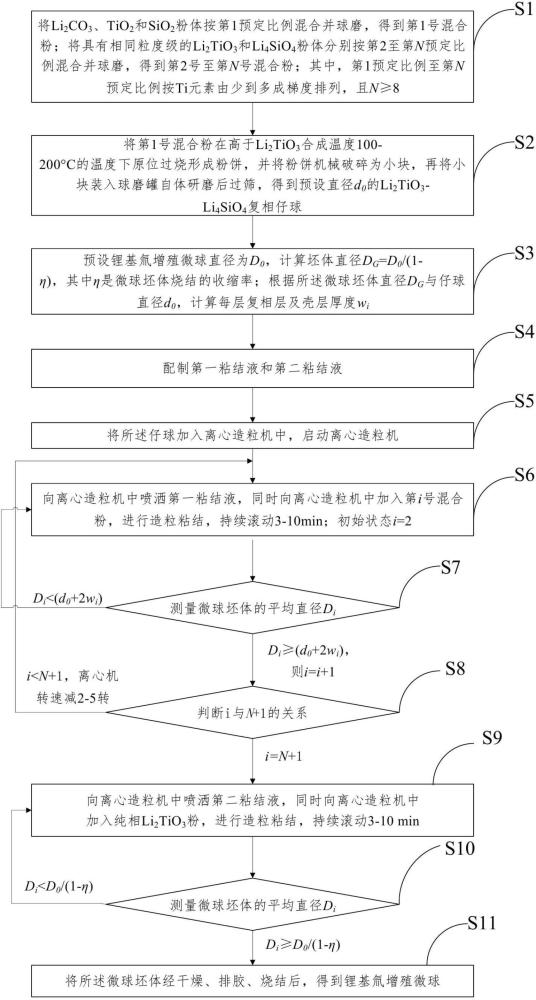

3、本发明实施例提供了一种基于原位过烧和离心造粒的锂基氚增殖微球的制备方法,所述制备方法包括如下步骤:

4、步骤s1,将li2co3、tio2和sio2粉体按第1预定比例混合并球磨,得到第1号混合粉;将具有相同粒度级的li2tio3和li4sio4粉体分别按第2至第n预定比例混合并球磨,得到第2号至第n号混合粉;其中,第1预定比例至第n预定比例按ti元素由少到多成梯度排列,且n≥8。

5、本步骤中,具有相同粒度级的li2tio3和li4sio4粉体,一般为微米粉或纳米粉。在实际操作中,对于离心造粒来说,为了使粉体与仔球能够成功粘结,应尽量保证第1号混合粉与第2至第n号混合粉具有相同的粒度;优选地,粒度级为微米级。考虑到实际工艺操作的可行性及成本控制,优选地,n≤20。

6、本实施例中的氚增殖微球,需要以li2tio3作为最后的包覆层,因此最内层ti含量最少;而li4sio4中li含量高,应在最内层尽可能提高li4sio4的含量,从而提高微球的整体li含量;但从结合力的角度,li2tio3的含量不能过低,本实施例中选择大于等于20%。而为了实现ti元素由少到多的过渡,应尽可能增加梯度的级数,以减小层间的比例变化,使得比例接近,烧结收缩比更小。本步骤中,将梯度级数确定为n≥8,只有当梯度级数使得梯度间的粉体比例变化小于10%时,才能使得梯度层间能够实现更好的结合,在烧结收缩时,收缩差异小于层间的结合力,从而避免在烧结时层与层之间发生分层的现象。同时由于li2tio3的合成温度略高于li4sio4,因此过烧温度的确定也以li2tio3的合成温度为基准进行确定。优选地,第1预定比例按对应元素摩尔比为li:ti:si=36:2:8;n=8,且第2至第n预定比例按对应元素摩尔比分别为li:ti:si=34:3:7,32:4:6,30:5:5,28:6:4,26:7:3,24:8:2,22:9:1。

7、步骤s2,将第1号混合粉在高于li2tio3合成温度100-200°c的温度下原位过烧形成粉饼,并将粉饼机械破碎为小块,再将小块装入球磨罐自体研磨后过筛,得到预设直径d0的li2tio3-li4sio4复相仔球。

8、本步骤中,自体研磨后粉饼破碎的小块被磨成具有不同直径的致密仔球,再通过过筛控制自体研磨后的仔球直径,将磨下的粉体、小直径和大直径块体均作为筛余,再返回步骤s1作为原料粉,仅保留满足预设直径要求的仔球。这里所得的仔球一般为微球状,没有任何胶体成分,在后续排胶和烧结过程仅发生正常的烧结收缩,不影响外层和包覆层的排胶和烧结。相对于申请号为202211558540.2的中国专利中的离心造粒法,上述仔球制备过程提高了整体致密度以及球形度,防止空心及椭圆状态的出现;且复相仔球与梯度粘结粉具有相同的成分和粒度,提高了粘结的成功率。这里仔球的制备过程,是对离心造粒法的一种重大改进。优选地,所述仔球的平均直径d0为0.1-0.2 mm。

9、步骤s3,预设锂基氚增殖微球直径为d0,计算坯体直径dg=d0/(1-η),其中η是微球坯体烧结的收缩率;根据所述微球坯体直径dg与仔球直径d0,计算每层复相层及壳层厚度。

10、本步骤中,微球坯体的直径由预设的锂基氚增殖微球的直径进行计算。根据现场作业的定制需要确定锂基氚增殖微球的直径,再基于坯体烧结过程的收缩率,反推坯体直径。

11、优选地,将坯体直径与仔球直径的差在其余复相层及壳层间进行平均分配。在实际操作中,这里也可以根据需要对某层厚度进行适应性增减。当进行平均分配时,设复相层和纯相壳层共n层,则每层厚度wi的计算公式如下:

12、wi=(d0/(1-η)-d0)/2n,i=2,3,…,n+1(1)

13、式(1)中,d0为锂基氚增殖微球直径,d0为仔球直径,η为坯体烧结的收缩率。这里的直径,一般指平均直径。由于复相层与仔球共n种不同配比,n也可以作为不同配比的数量。

14、在本实施例中,n=8,复相层包括对应元素摩尔比为li:ti:si=34:3:7,32:4:6,30:5:5,28:6:4,26:7:3,24:8:2,22:9:1等七层,另外还包括纯相li2tio3壳层,共八层,每层厚度wi的计算公式如下:

15、wi=(d0/(1-η)-d0)/16,i=2,3,…,9(2)。

16、步骤s4,配制第一粘结液和第二粘结液。

17、本步骤中,所述第一粘结液的溶质为羧甲基纤维素和改性乙烯聚合物混合物,溶剂为去离子水,且溶质与去离子水的质量比为0.5:100~1.5:100;第二粘结液的溶质为聚乙烯醇缩丁醛(pvb)、聚乙烯醇和聚丙烯醇的混合物,溶剂为去离子水,溶质与去离子水的质量比为0.2:100~1.0:100。

18、所述第一粘结液,对应第二混合粉至第八混合粉,所采用的比例可以相同也可以略有不同,但均在质量比为0.5:100~1.5:100的范围内变化。本实施例中,所采用的仔球本身不含有任何胶体或粘结剂成分,第一粘结液浓度选择,对于后续粉体与仔球间的粘结起到至关重要的作用,这也是离心造粒法能够成功的关键。上述粘结液成分及比例的获得,是发明人基于粉体理论经大量实验得到的。

19、步骤s5,将所述仔球加入离心造粒机中,启动离心造粒机。

20、本步骤中,根据仔球的直径选择离心造粒机的转速和平面倾角。优选地,转速为30-50转/分钟,造粒平面倾角为30-45°。

21、步骤s6,向离心造粒机中喷洒第一粘结液,同时向离心造粒机中加入第i号混合粉,进行造粒粘结,持续滚动3-10min;初始状态i=2。

22、本步骤中,向离心造粒机中喷洒第一粘结液时,第一粘结液的喷洒量为每100g粉料5 ~ 10ml,所述第i号混合粉的添加量为5 ~ 20 g/每次。这里所喷洒的第一粘结液,是适用于li2tio3和li4sio4混合粉的粘结液。当应用于不同比例的混合粉时,第一粘结液的成分比例可以略有不同,可以根据实际情况配伍适用于当前粉体比例的混合粉的第一粘结液。但由于均为混合粉,也可以采用相同成分比例的第一粘结液。

23、步骤s7,测量微球坯体的平均直径di,若,则i=i+1,进入步骤s8;若,则转入步骤s6。本步骤中公式中的加和从i=2至当前i。例如,当混合至第5号粉体时,。

24、步骤s8,若i=n+1,则进入步骤s9;若i<n+1,则离心机转速减2-5转,转入步骤s6。本实施例中n=8。

25、步骤s9,向离心造粒机中喷洒第二粘结液,同时向离心造粒机中加入纯相li2tio3粉,调整离心机转速为25-35转/分钟,进行造粒粘结,持续滚动3-10 min。

26、本步骤中,所述第二粘结液的喷洒量为0.5 ~ 2 ml/每次,所述li2tio3粉体的添加量为2 ~ 15 g/每次。

27、步骤s10,测量微球坯体的平均直径di,若di≥d0/(1-η),则进入步骤s11;若di<d0/(1-η),则转入步骤s9。

28、步骤s11,将所述微球坯体经干燥、排胶、烧结后,得到锂基氚增殖微球。

29、本步骤中,优选地,干燥在恒温恒湿条件下进行,温度为20°c-30°c,湿度为10%-20%,时间为5-10h;排胶制度如下:室温以升温速率2 ~ 5°c/min升温至450 ~ 550°c,保温2~ 4h;烧结制度如下:从450 ~ 550°c以3 ~ 5°c/min升温至1000 ~1130°c,保温2 ~ 4h。

30、本发明实施例所制备的锂基氚增殖微球,经对锂基氚增殖微球坯体的烧结得到;所述微球坯体包括采用li2co3、tio2和sio2为原料粉体,按第1预定比例经原位过烧-机械破碎-自体研磨所制备仔球直径d0的li2tio3-li4sio4复相仔球;采用离心造粒法依次粘结在仔球外的梯度li2tio3-li4sio4复相层,且复相层和仔球采用具有相同粒度级的混合粉,混合粉中对应元素摩尔比从内层到外层分别按ti元素由少到多成梯度排列,以及,采用离心造粒法包覆在复相层外的li2tio3壳层;复相层与壳层具有相同的厚度,离心造粒完成后获得预设直径dg的微球坯体。

31、所述锂基氚增殖微球,包括烧结后的li2tio3-li4sio4复相仔球、多层梯度li2tio3-li4sio4复相层以及纯相li2tio3壳层。所述锂基氚增殖微球的直径为0.5 ~ 2 mm,相对密度为90%-95%,孔隙率为5%-10%,抗压碎强度可达30-80 mpa。所述锂基氚增殖微球的仔球、复相层及壳层均为有效增殖剂层,且包覆的li2tio3壳层对内层的梯度li2tio3-li4sio4复相层和li2tio3-li4sio4复相仔球具有保护作用。

32、本发明实施例所提供的技术方案具有如下有益效果:

33、本发明实施例所提供的基于原位过烧和离心造粒的锂基氚增殖微球的制备方法,通过原料粉体原位过烧-机械破碎-自体研磨的方法制备复相仔球,结合离心造粒法制备li2tio3包覆的梯度li2tio3-li4sio4复相微球坯体,经烧结后得到的从内至外具有梯度比例的li2tio3-li4sio4复相氚增殖微球,li密度高,梯度层设计具有良好的化学相容性,且均为有效增殖剂层,包覆的纯相li2tio3壳层对内层的li2tio3-li4sio4复相仔球和梯度复相层具有保护作用;原位过烧-机械破碎-自体研磨法和离心造粒法与梯度设计的结合,提高了锂基氚增殖微球的强度,从而提高了氚增殖微球的力学性能和增殖性能;同时,在制备工艺上,通过层厚控制造粒工艺,提高了流程的可控性和可操作性,通过逐层造粒实现梯度包覆,可实现批量化生产;且设备简单、操作方便、成本低,满足了聚变堆氚增殖剂球床的需求。

34、当然,实施本发明的任一产品或方法并不一定需要同时达到以上所述的所有优点。

本文地址:https://www.jishuxx.com/zhuanli/20240725/138408.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表