一种生产甲硫醇合成用四硫化钒催化剂的微反应器及制备方法

- 国知局

- 2024-07-29 12:03:20

本发明涉及微反应器,更具体地说,涉及一种生产甲硫醇合成用四硫化钒催化剂的微反应器及制备方法。

背景技术:

1、近几年,微反应器在制备微-纳颗粒材料的研究方面取得了很多成果,具有很大的潜力和应用前景,与常规合成微-纳颗粒材料的方法相比,微反应器合成微-纳颗粒材料易于控制和放大,通过方便、精确地调节反应参数可以得到不同形状、粒径和粒径分布的微-纳颗粒材料,使得微反应器在制备高振实密度和粒径均一的微-纳颗粒材料方面有着广泛的应用前景,在对生产甲硫醇合成用四硫化钒催化剂进行制备时,通常采用连续流微化工技术反应器,然而在使用过程中,两种原料注入到混合空间内进行混合,注入的通道结构比较简单,不便于对通道内原料的流量进行调节,且一般处于静态自然混合,容易出现混合不充分的现象,导致反应物的收获率不高,且在反应时流动性较差,容易造成反应物堆积,对通道造成堵塞,影响后续使用。因此,有必要提供一种生产甲硫醇合成用四硫化钒催化剂的微反应器及制备方法,以解决上述背景技术中提出的问题。

技术实现思路

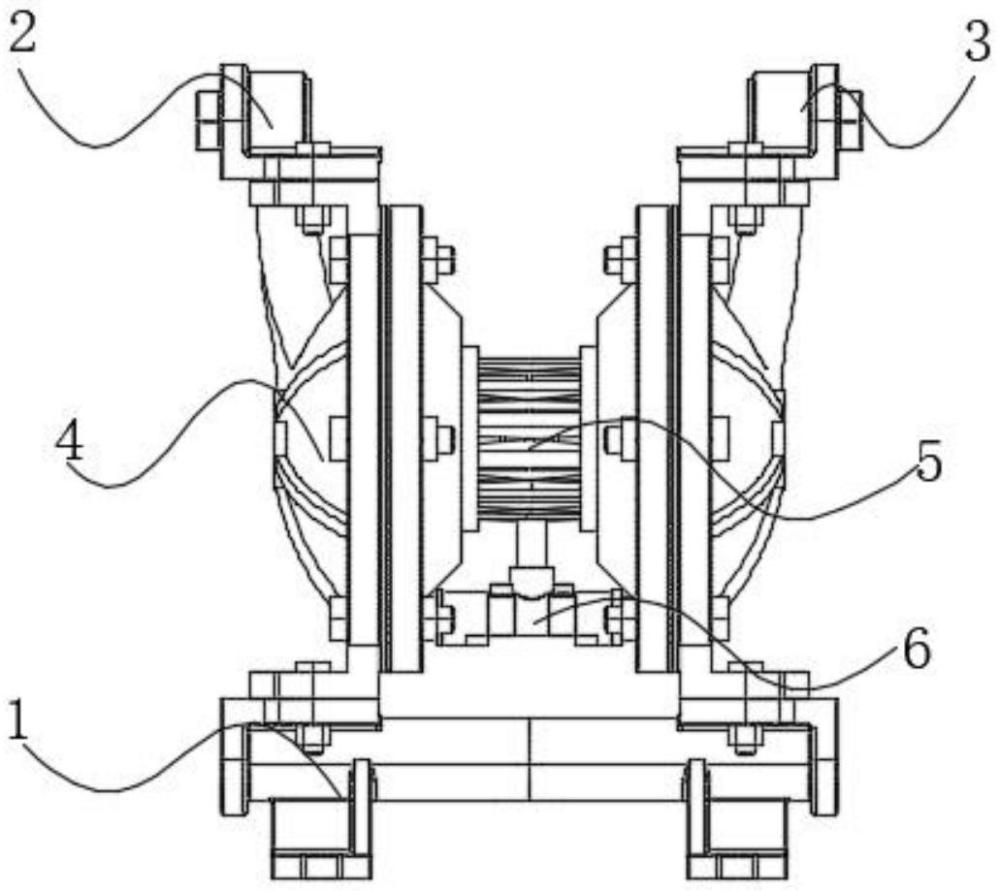

1、为实现上述目的,本发明提供如下技术方案:一种生产甲硫醇合成用四硫化钒催化剂的微反应器及制备方法,包括:

2、承载架体,对微反应器进行固定;

3、连续相进料口,设置在承载架体的一侧;

4、分散相进料口,设置在与连续相进料口相对的一侧;

5、分流装置,对称分布设有两个,固定在承载架体的两侧,分别与连续相进料口和分散相进料口相连接;

6、微反应装置,固定在两侧分流装置之间;

7、收集装置,固定连接在微反应装置的底部中心

8、进一步的,作为优选,所述分流装置包括:

9、连接壳体,连接进料口和承载架体,对原料进行输送;

10、分流面,竖直设置在连接壳体内,且位于进料口的内侧;

11、连接面,平行设置在分流面的内侧,且一侧与分流面固定连接,相对的一侧与微反应装置固定连接;

12、导向环面,连接分流面和连接面的外环。也就是说,当硫源从连续相进料口通入,钒源气体从分散相进料口通入后,二者分别进入两侧分流装置的连接壳体内,然后在分流面的作用下,原料自中心向四周分散输送,然后在导向环面的引导下,自四周进入到微反应装置中。

13、进一步的,作为优选,所述微反应装置包括:

14、中心连接轴,连接两侧连接面的中心;

15、外固定轴,与中心连接轴同轴设置,位于中心连接轴的外侧;

16、输送盘,对称分布设有两个,内圈固定在外固定轴的两端,外圈与连接壳体固定连接,外侧与连接面固定连接;

17、对流组件,环形分布设有多个,设置在中心连接轴和外固定轴之间;

18、反应通道,呈环形,设置在对流组件的中部;

19、调节组件,设置在外固定轴的外侧,且位于输送盘之间。当原料自四周进入到微反应装置中,即原料自输送盘的外围向中心流动,然后进入对流组件中,两侧原料自对流组件流出,在反应通道中混合反应,并沿着反应通道向微反应装置的底部流动,进而进入到收集装置中,且在调节组件的作用下,可对对流组件进行调节,使原料在对流组件中的流量得到控制,实现晶粒可控生长,使目标产品尺寸均一化和纳米化程度高。

20、进一步的,作为优选,所述中心连接轴的内部设有温度控制装置,对反应温度进行控制。通过温度控制装置将微反应装置中的反应温度控制在160℃,同时控制反应物浓度和进料速度,即可实现纳米中空球状四硫化钒催化剂的连续化生产。

21、进一步的,作为优选,所述外固定轴上与对流组件相对应的位置设有移动弧道,所述移动弧道每两条为一组,每个对流组件对应有两组移动弧道。

22、进一步的,作为优选,所述输送盘上设有环形分布的多个输送通道和多个间隔设置的间隔体,所述输送通道的外侧与连接壳体固定连接,内侧与外固定轴固定连接;所述间隔体的外侧与连接壳体固定连接,内侧与中心连接轴的外壁相贴合。也就是说,在间隔体的作用下,对输送通道的原料进行分隔,同时对对流组件进行分隔,以保证每条输送通道内的原料仅流进对应的对流组件中,以便于对原料流量的控制,提高反应效率。

23、进一步的,作为优选,所述对流组件包括:

24、侧封闭块,和间隔体对应设置,固定在外固定轴和中心连接轴之间;

25、中心封闭块,与侧封闭块对应设置,固定在反应通道的两侧;

26、移动挡块,对称分布设有两个,每个分为两段,滑动设置在外固定轴的内壁上,且每段设置在侧封闭块和中心封闭块之间,每段所述移动挡块与外固定轴贴合的一面设有穿过移动弧道的轴体;

27、对流通道,设置在移动挡块之间,与输送通道相对应;

28、导向叶轮,对称分布设有两个,固定在相邻的两个中心封闭块之间,且位于反应通道内。当原料自两侧输送通道向中心流动时,在导向叶轮的作用下,两侧原料在反应通道内呈反向螺旋接触混合,进行充分反应,在侧封闭块和中心封闭块的作用下,当移动挡块在调节组件的作用下,进行移动调节时,以确保两个移动挡块之间的间隔处于封闭状态,防止溶液进入,对设备造成损坏,当调节组件通过轴体带动移动挡块在移动弧道上向两侧移动时,此时对流通道的宽度变小,原料在对流通道中的流量变小;当调节组件通过轴体带动移动挡块在移动弧道上向中心移动时,此时对流通道的宽度变大,原料在对流通道中的流量变大,需要注意的是,当两块移动挡块贴合在一起时,外固定轴上的移动弧道处于移动挡块所对应的位置内,以防在两块移动挡块贴合在一起,即输送通道内流量达到最大时,原料自移动弧道处泄露。

29、进一步的,作为优选,所述调节组件包括:

30、移动弧板,滑动设置在外固定轴的外壁上,且与移动挡块相对应,通过轴体与移动挡块固定连接;

31、调节环,对称分布设有两个,滑动设置在移动弧板的外侧;

32、滑动弧块,固定在调节环的内侧,且所述滑动弧块的两侧与移动弧板滑动连接。当同时将两侧调节环向中心移动时,调节环带动滑动弧块在两块移动弧板的之间滑动,将两块移动弧板向两侧推动,同时通过轴体带动移动挡块向两侧移动,进而对对流通道进行压缩,使原料在对流通道中的流量减小;反之,当同时将两侧调节环向两侧移动时,调节环带动滑动弧块在两块移动弧板的之间滑动,将两块移动弧板向中心拉回,同时通过轴体带动移动挡块向中心移动,进而对对流通道进行扩张,使原料在对流通道中的流量增大,通过对混合反应过程中原料流量的控制,实现晶粒可控生长。

33、一种生产甲硫醇合成用四硫化钒催化剂的微反应器使用方法,包括以下步骤,

34、s1:首先对调节组件中两侧调节环同时反向移动,进而带动滑动弧块在移动弧板上滑动,并带动移动弧板在外固定轴上滑动,进而通过轴体带动移动挡块移动,对对流通道的宽度进行调节,即对原料的流量进行调节;

35、s2:接着以正钒酸钠为钒源,硫代乙酰胺为硫源,将硫源从连续相进料口通入,钒源气体从分散相进料口通入,进入到分流装置中;

36、s3:然后硫源和钒源两种原料,经分流面向四周分散,然后沿着导向环面,自四周进入到微反应装置中;

37、s4:进而经输送通道,进入到对应的对流通道中,然后经导向叶轮的引导,两侧原料在反应通道中呈反向螺旋接触混合,进行混合反应;

38、s5:最后反应后的混合液及反应产物经微反应装置的底部进入到收集装置中。

39、与现有技术相比,本发明的有益效果是:

40、本发明中,通过分流装置的设置,对注入的原料进行分散处理,使原料经多通道进入混合,有助于每条通道内原料可进行充分混合反应,提高反应速率,且在对流组件的作用下,对对流通道进行调节,进而对进料速度进行控制,实现晶粒可控生长,使目标产品尺寸均一化和纳米化程度高,通过在对流通道和反应通道的连接处设置导向叶轮,使两侧原料的混合时,呈反向螺旋接触,以便于更好混合反应,且在反应通道的作用下,对混合液以及反生产的晶粒进行输送转移,以便于催化剂的连续化生产。

本文地址:https://www.jishuxx.com/zhuanli/20240725/138938.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表