一种四氢呋喃尾气处理方法、系统和应用与流程

- 国知局

- 2024-07-29 12:03:51

本发明涉及尾气处理,具体是涉及一种四氢呋喃尾气处理方法、系统和应用。

背景技术:

1、四氢呋喃在常温常压下是无色透明、带醚类气味的液体,属于挥发性有机化合物(vocs),扩散到环境中可与空气形成爆炸性混合物;对人体具有刺激性,可能引起肝、肾损害,吸入可能引起上呼吸道刺激、恶心、头晕、头疼和中枢神经系统抑制等。由于四氢呋喃对环境、人体的危害性,生产装置废气中的四氢呋喃应通过一定手段加以治理。在使用四氢呋喃作为溶剂的生产过程中会排放大量含有四氢呋喃气体的放空尾气,且排放速度波动明显、四氢呋喃浓度不确定。目前技术中多以燃烧和吸收法对四氢呋喃进行处理:

2、中国专利cn102585189a和cn102585190a中公开了利用单台吸收塔和喷射泵,喷淋吸收聚酯、共聚酯生产过程中产生的含四氢呋喃的常压及真空尾气的工艺,该工艺的吸收剂循环使用,优选10~20℃的水。

3、中国专利cn209076370u公开了以水洗填料塔为核心设备的、针对四氢呋喃装桶尾气的处理系统。

4、中国专利cn110756003a中公开的方法是在装有微孔中空纤维膜的膜吸收器中,使聚乙烯催化剂制备过程中产生的含四氢呋喃废气与吸收溶剂逆流接触,再经活性炭床层进一步吸附净化后排放,脱除气体中的四氢呋喃;该方法中,吸收了四氢呋喃的溶剂通过膜蒸馏器解吸,解吸出的四氢呋喃经冷箱冷凝回收。

5、综上,目前对四氢呋喃气体的尾气处理方法报道多为吸附法、膜吸收法、溶剂吸收法等,此类回收方法无法达到较高的气体净化度或回收过程能耗高、生成废液、废固等较多,处理成本高。此外,还有通过催化燃烧装置或是焚烧炉直接燃烧的处理方法,此类方法的缺点是处理含高浓度四氢呋喃尾气时需配入大量空气,造成设备投资和占地规模大。

技术实现思路

1、为解决现有技术中存在的四氢呋喃尾气排放超标、废水量多、投资规模大、处理成本高的问题,本发明提供了一种四氢呋喃尾气处理方法、系统和应用。采用双塔吸收解吸+催化燃烧组合工艺的方法,对含四氢呋喃废气进行处理,实现水吸收剂循环使用,大幅降低能耗、废水排放量以及催化燃烧装置规模。此工艺将水吸收与催化燃烧相结合,尾气处理净化度高,可完全满足环保要求,尤其适用于排放速度、浓度波动明显的四氢呋喃尾气处理。

2、本发明的目的之一是提供一种四氢呋喃尾气处理方法,包括:

3、(1)含四氢呋喃的尾气进入进料缓冲罐缓冲,冷凝后的液相排出,未冷凝的气相进入尾气吸收塔;

4、(2)未冷凝的气相进入尾气吸收塔塔釜,吸收剂从塔顶进入吸收未冷凝的气相中的四氢呋喃气体,尾气从塔顶排出,塔釜得到的含四氢呋喃废水进入解吸塔解吸;

5、(3)解吸塔塔顶气相经冷却后进入回流罐,回流罐内冷却下来的液体部分作为废水排出,部分返回解吸塔;

6、(4)解吸塔塔釜得到的废水作为循环水返回尾气吸收塔吸收未冷凝的气相中的四氢呋喃气体;

7、(5)回流罐内不凝气与尾气吸收塔塔顶排出的尾气一起进入催化燃烧装置与通入的空气进行催化燃烧得到放空气排出。

8、本发明的一种优选地实施方式中,

9、步骤(1)中,所述含四氢呋喃的尾气中四氢呋喃的含量为2~10%mol。

10、步骤(1)中含四氢呋喃的尾气进入进料缓冲罐缓冲的过程即为自然冷却的过程。

11、本发明的一种优选地实施方式中,

12、步骤(2)中,所述尾气吸收塔为填料塔。

13、本发明的一种优选地实施方式中,

14、步骤(2)中,所述吸收剂为新鲜水和循环水;优选地,所述吸收剂与步骤(1)中含四氢呋喃的尾气的质量流量比为2~30:1,优选为2~10:1,更优选为2~5:1。

15、本发明的一种优选地实施方式中,

16、步骤(2)中,尾气吸收塔压力为0.001~0.4mpag,优选为0.001~0.2mpag;和/或,

17、尾气吸收塔的温度为10~40℃。

18、本发明的一种优选地实施方式中,

19、步骤(2)中,含四氢呋喃废水经增压后进入解吸塔,优选增压至0.1~0.6mpag。

20、本发明的一种优选地实施方式中,

21、步骤(3)中,所述解吸塔为填料塔或板式塔。

22、本发明的一种优选地实施方式中,

23、步骤(3)中,

24、所述解吸塔的操作压力在0.1~0.6mpag。

25、本发明的一种优选地实施方式中,

26、步骤(4)中,解吸塔塔釜得到的废水经冷却至10~40℃后作为循环水返回尾气吸收塔。

27、本发明的一种优选地实施方式中,

28、步骤(5)中,回流罐内不凝气与尾气吸收塔塔顶排出的尾气在20~40℃温度条件下,进入催化燃烧装置中。

29、上述技术方案中,步骤(3)中通入空气的量保证四氢呋喃浓度低于爆炸下限的25%。

30、本发明的目的之二是提供一种采用本发明的目的之一的方法的四氢呋喃尾气处理系统,包括:

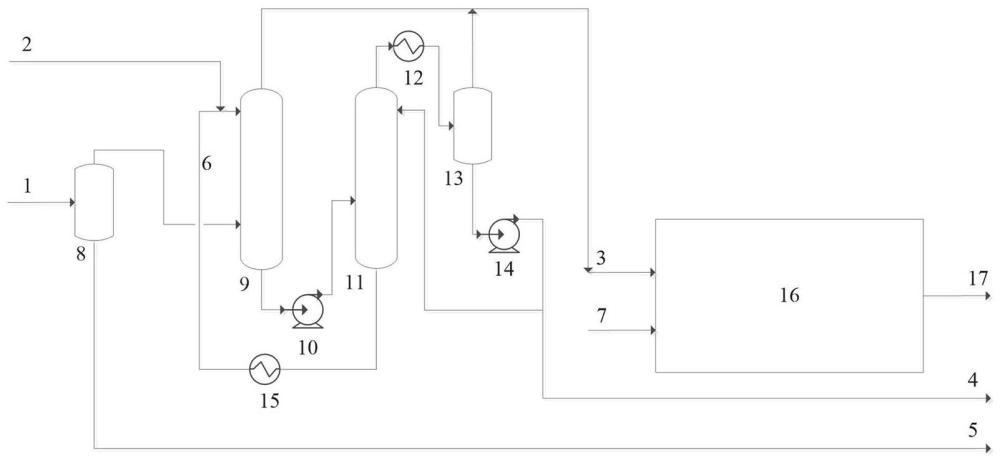

31、进料缓冲罐、尾气吸收塔、解吸塔、回流罐和催化燃烧装置;

32、进料管线连接进料缓冲罐,进料缓冲罐顶部连接尾气吸收塔下部;尾气吸收塔上部设置吸收剂入口,尾气吸收塔塔釜出口连接解吸塔,解吸塔塔釜出口管线与吸收剂进料管线合并后连接尾气吸收塔上部的吸收剂入口;解吸塔顶部出口连接回流罐;回流罐底部出口连接回流泵,回流泵出口管线分成两支,一支管线排出界外,另一支管线连接解吸塔上部;回流罐顶部出口管线与吸收塔顶部出口管线合并后连接催化燃烧装置,催化燃烧装置设置空气入口,催化燃烧装置出口管线排出界外;

33、所述催化燃烧装置可以选用现有技术中常规voc治理的催化燃烧装置,本发明中所述催化燃烧装置优选包括第一缓冲罐、第二缓冲罐、混合罐、换热器及主反应器,回流罐顶部出口管线与吸收塔顶部出口管线合并后连接第一缓冲罐,第二缓冲罐设置空气入口,第一缓冲罐与第二缓冲罐顶部出口管线合并后连接混合罐,混合罐顶部出口管线连接换热器,换热器出口管线连接主反应器,主反应器出口管线排出界外;进一步优选地,主反应器出口管线分成两支,一支管线排出界外,另一支管线连接换热器的加热管,换热器的加热管出口管线与主反应器排出界外的出口管线合并后排出界外。

34、本发明的一种优选地实施方式中,

35、尾气吸收塔塔釜出口连接解吸塔的管线上设置有增压泵。

36、本发明的一种优选地实施方式中,

37、解吸塔塔顶出口管线上设置有冷却器。

38、本发明的目的之三是提供一种本发明的目的之二的系统在尾气处理中的应用,尤其是在含四氢呋喃的尾气处理中的应用。

39、本发明具体可采用以下技术方案:

40、(1)含2~10%(mol)的含四氢呋喃尾气原料首先进入进料缓冲罐缓冲,冷凝后的液相排出,未冷凝的气相进入尾气吸收塔;尾气吸收塔为填料塔;

41、(2)未冷凝的气相从塔釜进入尾气吸收塔,循环水及少量补充的新鲜水从塔顶进入尾气吸收塔;经水吸收后的尾气从塔顶排出,塔釜含四氢呋喃废水送去增压泵,经增压后送去解吸塔;

42、(3)含四氢呋喃废水进入解吸塔,解吸塔可以为填料塔或板式塔,操作压力在0.1~0.6mpag,塔顶气相经冷却器冷却后进入回流罐,罐内不凝气与尾气吸收塔塔顶尾气一起送出排放;回流罐内冷却下来的液体部分返回解吸塔,部分作为废水排出;

43、(4)解吸塔塔釜含四氢呋喃废水冷却后作为循环水压送去尾气吸收塔吸收含四氢呋喃尾气;

44、(5)步骤(3)中塔顶排出的尾气在20~40℃温度条件下,进入催化燃烧装置中的第一缓冲罐,然后与经过第二缓冲罐缓冲后的空气一起进入混合罐,在混合罐中充分混合后经换热器加热到200-300℃后进入主反应器,将尾气中的四氢呋喃充分燃烧至满足环保要求后排出,优选燃烧至不大于20ppm后排出;进一步优选地,放空气中的一部分作为加热源进入换热器24的加热管,然后再与主反应器25的另一部分放空气一起放空。

45、本发明方法中,采用双塔流程,通过水吸收剂的循环脱除尾气中大部分四氢呋喃;经水吸收处理后的尾气再经过催化燃烧装置燃烧后满足环保要求进行排放。通过双塔流程+催化燃烧装置使处理后的废气满足环保要求的同时实现水吸收剂循环使用,大幅降低能耗和废水排放。

本文地址:https://www.jishuxx.com/zhuanli/20240725/138999.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。