一种高效经济的固态储氢耦合合成氨系统及方法与流程

- 国知局

- 2024-07-29 12:10:30

本发明属于氢能,特别涉及一种高效经济的固态储氢耦合合成氨系统及方法。

背景技术:

1、氨是世界上产量最高的无机化合物之一,是农业和工业领域重要原料基础,也是一种高效的储能和储氢介质,被称为“氢2.0”。经过近百年的发展,合成氨技术及产业水平相对成熟,但受限于氢气来源依赖化石能源、反应条件苛刻,合成氨行业仍然存在碳排放高、化石能源消耗量大的问题。2020年我国合成氨行业碳排放约2.2亿吨,占化工行业碳排的23%,位居第一。随着双碳目标的提出,高能耗、高排放的化工行业面临着巨大的减碳降碳压力。根据麦肯锡分析,为达到1.5摄氏度温控目标,化工行业需要在2050年之前将碳排放量降低90%以上。通过可再生能源发电制氢储氢合成绿氨,实现对棕氨的等量及增量替代,可以大幅降低二氧化碳排放及化石能源消耗,有助于化工行业绿色低碳转型。同时,氨的体积储氢密度及能量密度高,可作为无碳能源载体,实现大规模可再生能源的就地消纳和利用,有助于构建无碳能源体系。

2、通过可再生能源发电、电解水制取的氢气温度和压力低,目前大部分方案选用成本较低的低压气态储氢供氢至合成氨工段。为满足合成反应条件,需要在合成工段设置多级压缩、换热及冷却系统,动设备多、能耗高、系统复杂。

技术实现思路

1、为了解决现有技术存在的上述问题,本发明的目的在于提供一种高效经济的固态储氢耦合合成氨系统及方法,通过固态储氢静态压缩替代部分机械压缩设备,降低系统能耗;通过系统能量的有效循环利用,提高能量的利用效率;通过固态储氢耦合合成氨的运行方法优化,保证固态储氢连续、稳定供氢,提升整体设计的可靠性及安全性;通过发展高效、安全、经济的固态储氢耦合合成工艺,可助力化工行业减碳降碳、节能绿色发展,助力双碳目标实现。

2、本发明所采用的技术方案为:

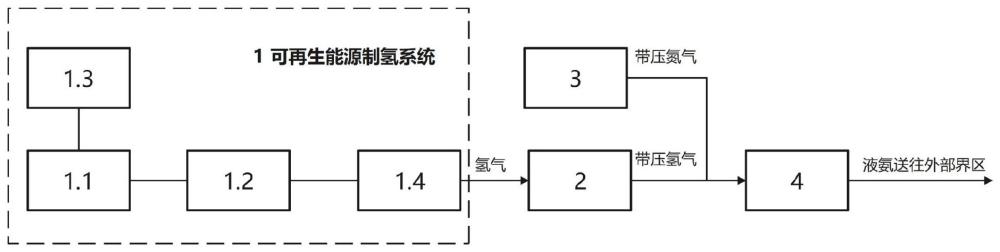

3、一种高效经济的固态储氢耦合合成氨系统,包括可再生能源制氢系统、固态储氢静态压缩系统、空分制氮系统和合成氨系统,可再生能源制氢系统包括可再生能源发电系统、厂用电系统、电网、水电解制氢系统;所述可再生能源发电系统产出的电力分别通过输电线缆输送至厂用电系统和电网,厂用电系统通过输电线缆与水电解制氢系统相连,水电解制氢系统通过氢气管道与固态储氢静态压缩系统连接,固态储氢静态压缩系统通过氢气管道与合成氨系统连接,空分制氮系统通过氮气管道与合成氨系统连接。

4、本发明利用固态储氢静态压缩系统储存、增压的氢气,与空分产生的氮气在合成氨系统的热交换器混合换热,使原料气经过预热后以较高温度进入合成塔进行合成反应,减少合成气的预热工序。

5、本发明利用合成氨工段合成反应释放的热量,加热固态储氢吸氢后排出的冷水,送往固态储氢热水罐,供放氢使用。热水出热水罐后通过氨冷器,冷却后送往冷水罐,供吸氢使用。通过对合成氨系统与固态储氢系统的能量交换,实现水和热的循环和有效利用,提高能量利用率。

6、本发明利用固态储氢静态压缩系统对氢气的逐级增压,减少合成氨系统新鲜气压缩工段,降低合成氨工段能耗。对比气态储氢耦合合成氨工艺,吨氨能耗可减少约75%,同时通过减少系统动设备,可提高系统运行的安全性。

7、本发明利用固态储氢高密度、高安全性的储氢优势,对比气态储氢,单位储氢量的占地面积减少约67%,可实现更加紧凑的结构布局,同时可以避免氢气泄露等问题,提高项目运行的安全性。

8、本发明利用固态储氢长周期稳定储氢的优势,可以延长氢气的储存周期,在可再生能源条件较好时储存氢气,在合成氨价格利好时释放氢气合成氨,从而实现氢气跨季节的灵活利用,提高项目全周期经济性。

9、本发明利用固态储氢耦合合成氨的运行方法,实现固态储氢连续、稳定供氢至合成氨工段,保证合成氨平稳运行,提高系统安全性。

10、作为本发明的优选方案,所述固态储氢静态压缩系统包括冷水罐、氨冷器和热水罐和两套并联的两级储氢静态压缩系统;其中一个两级储氢静态压缩系统包括第一一级储氢静态压缩系统和第一二级储氢静态压缩系统,另一个两级储氢静态压缩系统包括第二一级储氢静态压缩系统和第二二级储氢静态压缩系统;所述冷水罐分别与两套并联的两级储氢静态压缩系统连接,冷水罐通过冷水管道连接有软水预处理器,软水预处理器通过热水管道与热水罐连接,热水罐分别与两套并联的两级储氢静态压缩系统连接,热水罐通过热水管道与冷水罐连接。

11、作为本发明的优选方案,所述合成氨系统包括热交换器、合成塔、废热锅炉、软水预处理器、氨冷却系统和氨储存系统;所述固态储氢静态压缩系统通过氢气管道与热交换器连接,空分制氮系统通过氮气管道与热交换器连接,热交换器通过混合气管道与合成塔连接,合成塔通过合成气管道与废热锅炉连接,废热锅炉、热交换器、软水预处理器、氨冷却系统依次通过合成气管道连接,氨冷却系统通过液氨管道与氨储存系统连接;所述氨储存系统通过冷剂管道与氨冷却器连接,氨冷却器通过冷剂管道与氨冷却系统连接;所述软水预处理器通过热水管道与废热锅炉连接。

12、作为本发明的优选方案,所述氨冷却系统通过循环气管道与合成塔连接。

13、作为本发明的优选方案,所述可再生能源发电系统为光伏发电系统、风力发电系统、光热发电系统中的一种或多种的组合。

14、作为本发明的优选方案,所述水电解制氢系统包括碱性水电解制氢系统、质子交换膜水电解制氢系统、固体氧化物水电解制氢系统、阴离子交换膜水电解制氢系统中的一种或多种的组合。

15、作为本发明的优选方案,所述水电解制氢系统还包括氢气纯化装置。

16、作为本发明的优选方案,所述空分制氮系统的出口设置有氮气压缩机。

17、作为本发明的优选方案,所述固态储氢静态压缩系统提供的氢气与空分制氮系统提供的氮气以3:1的比例在热交换器混合。

18、一种高效经济的固态储氢耦合合成氨方法,包括以下步骤:

19、s1:可再生能源制氢系统制取的4t氢气充入固态储氢静态压缩系统的一级储氢静态压缩系统,第一一级储氢静态压缩系统和第二一级储氢静态压缩系统同时通冷水进行吸氢反应,第一一级储氢静态压缩系统和第二一级储氢静态压缩系统的储氢量分别从0提高至2t,第一二级储氢静态压缩系统和第二二级储氢静态压缩系统的储氢量分别为0,固态储氢静态压缩系统对合成氨系统的供氢量为0;

20、s2:第一一级储氢静态压缩系统和第二一级储氢静态压缩系统同时通热水进行放氢反应,放出4t的5~8mpa的氢气通过管道分别通往第一二级储氢静态压缩系统和第二二级储氢静态压缩系统,第一二级储氢静态压缩系统和第二二级储氢静态压缩系统通冷水进行吸氢反应;第一一级储氢静态压缩系统和第二一级储氢静态压缩系统的储氢量分别从2t降至0,第一二级储氢静态压缩系统和第二二级储氢静态压缩系统的储氢量分别从0提高至2t,固态储氢静态压缩系统对合成氨系统的供氢量为0;

21、s3:可再生能源制氢系统制取的4t氢气充入固态储氢静态压缩系统的一级储氢静态压缩系统,第一一级储氢静态压缩系统和第二一级储氢静态压缩系统同时通冷水进行吸氢反应,第一二级储氢静态压缩系统通热水放出2t的10~15mpa氢气到合成氨系统热交换器进行换热;第二二级储氢静态压缩系统不进行吸放氢反应,第一一级储氢静态压缩系统、第二一级储氢静态压缩系统和第二二级储氢静态压缩系统的储氢量各为2t,第一二级储氢静态压缩系统的储氢量从2t降至0,固态储氢静态压缩系统对合成氨系统供氢量为2t;

22、s4:第一一级储氢静态压缩系统通热水进行放氢反应,放出2t5~8mpa的氢气通过管道通往第一二级储氢静态压缩系统,第一二级储氢静态压缩系统通冷水进行吸氢反应;第二一级储氢静态压缩系统不进行吸放氢反应,第二二级储氢静态压缩系统通热水放出2t的10~15mpa氢气到合成氨系统的热交换器进行换热;第一一级储氢静态压缩系统、第二二级储氢静态压缩系统储氢量分别从2t降至0,第一二级储氢静态压缩系统、第二一级储氢静态压缩系统储氢量各为2t,固态储氢静态压缩系统对合成氨系统的供氢量为2t;

23、s5:可再生能源制氢系统制取的2t氢气充入固态储氢静态压缩系统,第一一级储氢静态压缩系统通冷水进行吸氢反应,第一二级储氢静态压缩系统通热水放出2t的10~15mpa氢气到合成氨系统的热交换器进行换热;第二一级储氢静态压缩系统通热水进行放氢反应,放出2t的5~8mpa的氢气通过管道通往第二二级储氢静态压缩系统,第二二级储氢静态压缩系统通冷水进行吸氢反应;第一一级储氢静态压缩系统、第二二级储氢静态压缩系统经吸氢反应后储氢量分别从0提高至2t,第一二级储氢静态压缩系统、第二一级储氢静态压缩系统经放氢反应后储氢量分别从2t降低至0;固态储氢静态压缩系统2对合成氨系统4的供氢量为2t;

24、s6:可再生能源制氢系统制取的2t氢气充入固态储氢静态压缩系统,第二一级储氢静态压缩系统通冷水进行吸氢反应,第二二级储氢静态压缩系统通热水放出2t的10~15mpa氢气到合成氨系统的热交换器进行换热;第一一级储氢静态压缩系统通热水进行放氢反应,放出2t的5~8mpa的氢气通过管道通往第一二级储氢静态压缩系统,第一二级储氢静态压缩系统通冷水进行吸氢反应;第一一级储氢静态压缩系统、第二二级储氢静态压缩系统储氢量分别从2t降至0,第一二级储氢静态压缩系统、第二一级储氢静态压缩系统储氢量分贝从0提高至2t,固态储氢静态压缩系统对合成氨系统的供氢量为2t;

25、s7:重复运行步骤s5和步骤s6。

26、本发明的有益效果为:

27、1.本发明利用固态储氢静态压缩系统储存、增压的氢气,与空分产生的氮气在合成氨系统的热交换器混合换热,使原料气经过预热后以较高温度进入合成塔进行合成反应,减少合成气的预热工序。

28、2.本发明利用合成氨工段合成反应释放的热量,加热固态储氢吸氢后排出的冷水,送往固态储氢热水罐,供放氢使用。热水出热水罐后通过氨冷器,冷却后送往冷水罐,供吸氢使用。通过对合成氨系统与固态储氢系统的能量交换,实现水和热的循环和有效利用,提高能量利用率。

29、3.本发明利用固态储氢静态压缩系统对氢气的逐级增压,减少合成氨系统新鲜气压缩工段,降低合成氨工段能耗。对比气态储氢耦合合成氨工艺,吨氨能耗可减少约75%,同时通过减少系统动设备,可提高系统运行的安全性。

30、4.本发明利用固态储氢高密度、高安全性的储氢优势,对比气态储氢,单位储氢量的占地面积减少约67%,可实现更加紧凑的结构布局,同时可以避免氢气泄露等问题,提高项目运行的安全性。

31、5.本发明利用固态储氢长周期稳定储氢的优势,可以延长氢气的储存周期,在可再生能源条件较好时储存氢气,在合成氨价格利好时释放氢气合成氨,从而实现氢气跨季节的灵活利用,提高项目全周期经济性。

32、6.本发明利用固态储氢耦合合成氨的运行方法,实现固态储氢连续、稳定供氢至合成氨工段,保证合成氨平稳运行,提高系统安全性。

本文地址:https://www.jishuxx.com/zhuanli/20240725/139625.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表