一种铜藻-三聚氰胺海绵双弧面结构的界面蒸发器件、其制备方法及用途与流程

- 国知局

- 2024-07-29 12:37:23

本发明属于界面蒸发器件,涉及一种铜藻-三聚氰胺海绵双弧面结构的界面蒸发器件、其制备方法及用途。

背景技术:

1、淡水是人类社会赖以生存的宝贵自然资源,但随着现代社会的快速发展和人口不断增长,对淡水资源的需求日益增加,人类面临着日益严重的水危机。调查研究表明,世界上约有97.5%的水不能直接饮用。在淡水资源匮乏的背景下,人们开发出多种先进高效的海水淡化技术和污水处理技术来获取淡水,通过脱盐从丰富的海水资源中获取淡水是解决淡水不足的最具前景方法之一,如反渗透法、低温多效蒸馏法、多级闪蒸法等,然而目前大多数的脱盐方法存在能量消耗严重和基础设施依赖度高的问题,难以在全球范围进行推广。

2、相比之下,太阳能水蒸发可将吸收的太阳光转化为热量,加热水体,使之在低于沸点温度下快速蒸发,形成冷凝水,进而即可获取淡水。可见,太阳能水蒸发无需额外投入能量,不依赖于基础设施,是一种零碳排放的淡水生产方法。因此,越来越多的研究者将太阳能驱动水蒸发作为解决人类淡水资源短缺的途径之一。

3、典型的太阳能界面蒸发器件系统包含有以下几个关键部分:光热材料、基底材料、水体(通常是储存在容器中)、入射光和蒸汽。入射光被光热材料所吸收,并转化为热能,同时基底材料通过毛细力或是其他作用,将水体中的水不断输运至蒸发面。被输送至蒸发面的水被光热材料吸光转化的热量所加热,并在沸点以下的温度下快速蒸发。在整个过程中,通过光热材料将太阳光辐射持续不断的转化为热量,同时基底材料不断自下往上地将水分输送至表面,保证了整个太阳能界面蒸发系统的持续稳定运行。

4、但是,现实中海水的吸光性能较差,导致自然蒸发速率较低,因此亟需对现有的太阳能界面蒸发器件的制备工艺进行改进,以解决上述技术问题。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种铜藻-三聚氰胺海绵双弧面结构的界面蒸发器件、其制备方法及用途,本发明以具有双弧面结构的泡沫基体作为界面蒸发器件的基体材料,通过旋转填充工艺在泡沫基体的表面填充纳米二氧化硅,以调控界面蒸发器件的润湿性。随后,采用旋转填充工艺在泡沫基体的表面填充载银生物质炭,载银生物质炭具有宽幅光吸收系数、低成本、稳定性良好和扩展性优异等特点,并且该材料由铜藻经煅烧碳化后形成,成本低廉,能有效降低海水淡化技术和污水处理技术的工业成本。

2、为达此目的,本发明采用以下技术方案:

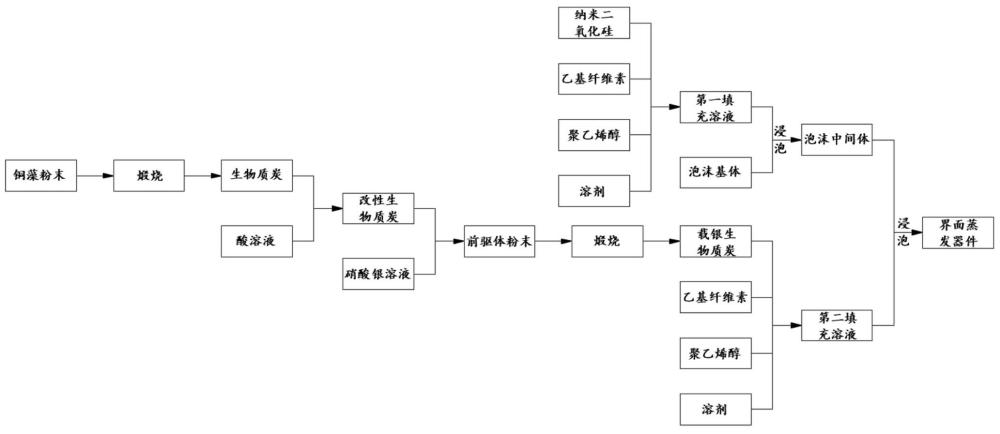

3、第一方面,本发明提供了一种铜藻-海绵双弧面结构的界面蒸发器件的制备方法,所述制备方法包括:

4、(ⅰ)提供一具有双弧面结构的泡沫基体,所述泡沫基体为实心圆柱状结构,其包括圆形顶面、圆形底面以及连接所述圆形顶面的边缘和所述圆形底面的边缘的柱面侧壁,所述柱面侧壁上具有至少两个球冠凹坑;

5、(ⅱ)将纳米二氧化硅、乙基纤维素、聚乙烯醇和去离子水混合均匀,得到第一填充溶液;将步骤(ⅰ)提供的所述泡沫基体浸泡于所述第一填充溶液中,在浸泡过程中对所述第一填充溶液进行加热并磁力搅拌,以将所述纳米二氧化硅填充至所述泡沫基体中,得到泡沫中间体;

6、(ⅲ)对铜藻进行清洗、干燥、粉碎和过筛后得到铜藻粉末,将所述铜藻粉末放入管式炉内,在保护性气氛中进行煅烧,得到生物质炭;将所述生物质炭浸泡于酸溶液中得到混合溶液,在浸泡过程中对所述混合溶液进行磁力搅拌;随后,将所述混合溶液依次进行过滤、清洗和干燥,得到改性生物质炭;

7、(ⅳ)将硝酸银和尿素晶体分散于去离子水中,形成银前驱体溶液,将步骤(ⅲ)得到的所述改性生物质炭浸泡于银前驱体溶液中,在浸泡过程中进行加热并磁力搅拌;随后,经过滤、清洗和干燥后得到前驱体粉末;将所述前驱体粉末置于管式炉内,在保护性气氛中进行煅烧,得到载银生物质炭;

8、(ⅴ)将步骤(ⅳ)得到的所述载银生物质炭、乙基纤维素、聚乙烯醇和去离子水混合均匀,得到第二填充溶液;将步骤(ⅱ)得到的所述泡沫中间体浸泡于所述第二填充溶液中,在浸泡过程中对所述第二填充溶液进行加热并磁力搅拌,以将所述载银生物质炭填充至所述泡沫中间体中,取出干燥,得到所述界面蒸发器件。

9、本发明以具有双弧面结构的泡沫基体作为界面蒸发器件的基体材料,通过双弧面结构可以改变风的运动方向,促进水蒸气逃逸,并在一定程度上减少了热能向界面蒸发器件内部的传递,提高了热能的利用率,从而实现了风能-光能耦合双驱动加快海水蒸发的目的。通过旋转填充工艺在泡沫基体的表面填充纳米二氧化硅,以调控界面蒸发器件的润湿性,提高泡沫基体的表面亲水性,使得界面蒸发器件具有优良的水输送性能,能加快海水的蒸发,有利于提高界面蒸发器件的海水蒸发速率。随后,采用旋转填充工艺在泡沫基体的表面填充载银生物质炭,载银生物质炭具有宽幅光吸收系数、低成本、稳定性良好和扩展性优异等特点,并且该材料由铜藻经煅烧碳化后形成,成本低廉,能有效降低海水淡化技术和污水处理技术的工业成本。

10、本发明采用产量较大的铜藻作为生物质炭的原料,经两次煅烧后得到了具有高孔隙率和大孔径的生物质炭,随后通过酸液浸泡处理,对生物质炭进行活化,提高了生物质炭表面的活性官能团的数量,使得生物质炭的亲水性提高,有利于对海水的吸附和输送。同时,采用本发明制备得到的改性生物质炭不仅可以作为银纳米粒子的载体材料,其本身也是一种光热转换材料,当入射光照射到改性生物质炭表面时,其上的电子会受到高能光子的撞击,从基态跃迁到激发态,激发态不稳定,很快会进行去激发的过程,在此过程中,能量将以热能的形式释放。因此本发明提供的改性生物质炭具备优异的光吸收能力,其几乎可以吸收全光谱的太阳光能量,在改性生物质炭表面负载银纳米粒子后,可以进一步提高界面蒸发器件对太阳光辐射的吸收能力,使得界面蒸发器件的表面快速升温,加快对海水的蒸发速率。

11、经过二次煅烧后形成的生物质炭具备独特的分级多孔结构和三维互通结构,从而赋予了生物质炭一定的微通道毛细功能,可以促进海水的快速扩散和对流,从而表现出优异的促蒸发能力。其结构包括直径约为1mm的小孔径通道以及直径在10~20mm左右的大孔径通道,在小孔径通道和大孔径通道之间由直径更小(1~2μm)的毛细通道相互连接。由于小孔径通道和大孔径通道之间的导水率存在差异,使得小孔径通道和大孔径通道之间存在盐离子的横向浓度梯度,因此,被界面蒸发器件吸收的海水中的盐离子可以通过水平方向自然交换并在低浓度下被稀释溶解以回流到本体海水中,由于界面蒸发器件内部盐度差异引起的扩散效应使得盐分不会在界面蒸发器件表面沉积,从而实现了良好的抗盐污染效果,使得界面蒸发器件表现出优异的自清洁能力,防止盐分在界面蒸发器件表面积累而影响对太阳辐射的吸收。此外,通过分级多孔结构的毛细管力可以将海水不断地由泡沫基体的内部抽提到蒸发表面,有利于海水的输送和对太阳辐射的吸收。同时,多孔结构还造成了界面蒸发器件的超低密度,在真实的使用场景中,可以确保吸收了海水的界面蒸发器件仍能在水面上实现自漂浮,而无需其他设备辅助。

12、未经处理的生物质炭的表面活性官能团含量较少,亲水性较差,不仅影响了对海水的输送,也不利于纳米二氧化硅和银纳米粒子的填充。为此,本发明对生物质炭进行了酸化学改性。通过酸溶液对生物质炭进行表面改性可以改变生物质炭表面的zeta电位,使得生物质炭表面的zeta电位为负,从而通过静电吸引作用提高了纳米二氧化硅在生物质炭表面附着的牢固程度;另外,化学改性可以增加生物质炭表面的活性吸附位点数量,提高生物质炭表面络合作用和沉积作用,进而增强了其对纳米二氧化硅和银离子的吸附能力,使得纳米二氧化硅和银离子在生物质炭表面均匀吸附和沉淀,从而实现纳米二氧化硅和银纳米粒子在生物质炭表面良好的分散性和稳定性。

13、本发明以载银生物质炭作为主要的光热转化材料,并通过旋转填充工艺将其填充于改性生物质炭的表面和内部。相比于其他贵金属纳米粒子,银纳米粒子具有更为优异的光热转化能力,这来源于其所具有的等离激元耦合效应。其他贵金属纳米粒子的等离子体对太阳光的吸收局限于可见光的波长范围,仅占太阳光谱的47%左右。而银纳米粒子具有等离激元耦合效应,从而得以扩展其吸收光谱至近红外区域,实现光热转换能力的大幅提升。

14、但相比于金和铂等贵金属纳米粒子,银纳米粒子的表面能较高,易发生团聚和氧化,导致其在生物质炭表面分布不均匀,从而影响其光热转化能力。为此,本发明通过二次煅烧工艺,将改性生物质炭上填充的硝酸银原位还原成银纳米粒子,从而将银纳米粒子限制在一定区域范围内,可以有效防止其团聚。

15、在改性生物质炭表面负载银纳米粒子后,使得制备得到的界面蒸发器件的表面升温更快且温度分布更加均匀,这是由于,一方面,银纳米粒子具有良好的光热转换能力,可以为界面蒸发器件持续提供热能;另一方面,银纳米粒子拥有良好的导热性,可以为界面蒸发器件传递更多的热量,随着界面蒸发器件表面温度的快速升高,使得热量更为集中地对海水进行蒸发,使得直接向外界环境中散发的热量比例更低,这将会带来更高的海水蒸发速率。

16、本发明通过化学还原法在改性生物质炭的表面孔道中负载了银纳米粒子,最终得到了载银生物质炭。由于银纳米粒子被固定在改性生物质炭的孔道结构中,因此不易发生团聚,且银纳米粒子的等离激元耦合效应使得载银生物质炭在太阳辐射范围内具有较强的广谱吸收能力。更重要的是,等离激元共振过程中的热效应可以将太阳能高效转化成热,将载银生物质炭填充至改性生物质炭后得到的界面蒸发器件在3m/s风速和一个模拟太阳光照射5min后,其表面温度从26℃升高至70℃,海水蒸发速率最高可达到6.83kg·m-2·h-1,且在模拟海水中也能保持较好的稳定性能。另外,载银生物质炭中的银纳米粒子在等离激元共振过程中产生的热电子还可以有效去除海水中的污染物,这也是一种实现太阳能和风能耦合双驱动的清洁水生产的有效途径,将为解决日益严峻的淡水稀缺问题提供新的研发思路。

17、在负载银纳米粒子的过程中,本发明在银前驱体溶液中加入了尿素晶体,得到的银前驱体溶液中的硝酸银和尿素晶体可在分子水平上进行混合,保证尿素晶体均匀水解和氧化银均匀沉淀。在加热搅拌过程中,银前驱体溶液中发生如下反应:

18、

19、由于银离子在水溶液中的水解使得银前驱体溶液呈酸性,尿素水解生成的酸性气体二氧化碳因在酸性溶液中溶解度很低而逸散,反应生成的氨气在银前驱体溶液中与h+作用,降低了银前驱体溶液的酸性,使得银前驱体溶液的ph值上升,这一过程是均匀且缓慢的,随着酸性的降低使得ag+形成agoh形成,而agoh不稳定,在室温下即发生分解生成ag2o。在反应后期,随着银前驱体溶液中的去离子水蒸发,溶液中的nh4+和no3-则以nh4no3晶体的形式析出,因此,在步骤(ⅳ)中,最终得到的前驱体粉末由改性生物质炭和负载于其表面的agoh、ag2o和nh4no3晶体组成,随后将其放入马弗炉中进行两次煅烧。在煅烧过程中,前驱体粉末发生如下反应:

20、

21、上述反应过程中释放出大量的气体,起到了分散剂的作用,不仅减少了银纳米粒子之间的团聚,也有利于进一步提高载银生物质炭的孔隙率和孔径。在二次煅烧后随炉冷却,避免与空气直接接触,防止水汽吸附。

22、作为本发明一种优选的技术方案,步骤(ⅰ)中,所述球冠凹坑采用如下方法制备得到:

23、提供一实心圆柱状结构的泡沫基体,将泡沫基体横向放置,使得泡沫基体的轴线水平;提供一球形模具,并对球形模具进行加热,将球形模具放置于泡沫基体的柱面侧壁上,泡沫基体因受热而消熔;同时,球形模具在重力作用下由所述柱面侧壁向泡沫基体的内部垂直下落并伴随着泡沫基体的消熔,当球形模具下落至指定深度后将球形模具取下,以在泡沫基体的柱面侧壁留下消熔后形成的球冠凹坑。

24、在一些可选的实例中,所述球冠凹坑在所述柱面侧壁的表面具有圆形坑面,在所述圆形坑面以下的泡沫基体的内部具有凹坑最大深度;所述圆形坑面的直径≤所述泡沫基体的高度,所述凹坑最大深度<所述泡沫基体的半径。

25、在一些可选的实例中,所述圆形坑面的直径为2~3cm,例如可以是2.0cm、2.1cm、2.2cm、2.3cm、2.4cm、2.5cm、2.6cm、2.7cm、2.8cm、2.9cm或3.0cm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26、在一些可选的实例中,所述泡沫基体的高度为2.8~3.2cm,例如可以是2.8cm、2.85cm、2.9cm、2.95cm、3.0cm、3.05cm、3.1cm、3.15cm或3.2cm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27、在一些可选的实例中,所述凹坑最大深度为0.5~1.5cm,例如可以是0.5cm、0.6cm、0.7cm、0.8cm、0.9cm、1.0cm、1.1cm、1.2cm、1.3cm、1.4cm或1.5cm,并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28、在一些可选的实例中,所述泡沫基体的半径为1.8~2.2cm,例如可以是1.8cm、1.85cm、1.9cm、1.95cm、2.0cm、2.05cm、2.1cm、2.15cm或2.2cm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29、在一些可选的实例中,在所述柱面侧壁上制备两个对称的所述球冠凹坑,两个所述球冠凹坑的形状和尺寸完全相同。

30、作为本发明一种优选的技术方案,步骤(ⅱ)中,所述纳米二氧化硅、乙基纤维素、聚乙烯醇和去离子水的比例为(1.5~2.5)g:(1~2)g:(15~25)mg:(100~200)ml,例如可以是1.5g:1g:15mg:100ml、1.6g:1.1g:16mg:110ml、1.7g:1.2g:17mg:120ml、1.8g:1.3g:18mg:130ml、1.9g:1.4g:19mg:140ml、2g:1.5g:20mg:150ml、2.1g:1.6g:21mg:160ml、2.2g:1.7g:22mg:170ml、2.3g:1.8g:23mg:180ml、2.4g:1.9g:24mg:190ml或2.5g:2g:25mg:200ml,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31、在一些可选的实例中,所述第一填充溶液的加热温度为60~80℃,例如可以是60℃、62℃、64℃、66℃、68℃、70℃、72℃、74℃、76℃、78℃或80℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32、在一些可选的实例中,所述第一填充溶液的磁力搅拌的转速为500~700rpm,例如可以是500rpm、520rpm、540rpm、560rpm、580rpm、600rpm、620rpm、640rpm、660rpm、680rpm或700rpm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33、在一些可选的实例中,所述第一填充溶液的磁力搅拌的时间为1~3h,例如可以是1.0h、1.2h、1.4h、1.6h、1.8h、2.0h、2.2h、2.4h、2.6h、2.8h或3.0h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

34、作为本发明一种优选的技术方案,步骤(ⅲ)中,采用去离子水对所述铜藻进行清洗。

35、在一些可选的实例中,所述铜藻的干燥的温度为40~60℃,例如可以是40℃、42℃、44℃、46℃、48℃、50℃、52℃、54℃、56℃、58℃或60℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36、在一些可选的实例中,所述铜藻的干燥的时间为1~3h,例如可以是1.0h、1.2h、1.4h、1.6h、1.8h、2.0h、2.2h、2.4h、2.6h、2.8h或3.0h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

37、在一些可选的实例中,所述铜藻的过筛过程采用的筛网目数为50~150目,例如可以是50目、60目、70目、80目、90目、100目、110目、120目、130目、140目或150目,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

38、在一些可选的实例中,所述保护性气氛为氮气气氛。

39、作为本发明一种优选的技术方案,步骤(ⅲ)中,所述铜藻粉末的煅烧过程包括:

40、将所述铜藻粉末以第一升温速率加热至第一煅烧温度,并在第一煅烧温度下保持第一保温时间;随后,将所述铜藻粉末以第二升温速率加热至第二煅烧温度,并在第二煅烧温度下保持第二保温时间;最后,将所述铜藻粉末以第一降温速率冷却至第三煅烧温度;关闭所述管式炉并停止通入保护性气体,待所述铜藻粉末随炉冷却至室温后取出。

41、在一些可选的实例中,所述第一升温速率为5~10℃/min,例如可以是5.0℃/min、5.5℃/min、6.0℃/min、6.5℃/min、7.0℃/min、7.5℃/min、8.0℃/min、8.5℃/min、9.0℃/min、9.5℃/min或10.0℃/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

42、在一些可选的实例中,所述第一煅烧温度为100~300℃,例如可以是100℃、120℃、140℃、160℃、180℃、200℃、220℃、240℃、260℃、280℃或300℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43、在一些可选的实例中,所述第一保温时间为20~40min,例如可以是20min、22min、24min、26min、28min、30min、32min、34min、36min、38min或40min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

44、在一些可选的实例中,所述第二升温速率为5~10℃/min,例如可以是5.0℃/min、5.5℃/min、6.0℃/min、6.5℃/min、7.0℃/min、7.5℃/min、8.0℃/min、8.5℃/min、9.0℃/min、9.5℃/min或10.0℃/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

45、在一些可选的实例中,所述第二煅烧温度为600~800℃,例如可以是600℃、620℃、640℃、660℃、680℃、700℃、720℃、740℃、760℃、780℃或800℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

46、第二煅烧温度会影响生物质炭的物理结构和化学性质,进而对银纳米粒子的负载过程造成影响,同时,也会进一步影响界面蒸发器件的海水蒸发速率。本发明特别限定了第二煅烧温度为600~800℃,当第二煅烧温度低于600℃时,铜藻的碳化程度较低,得到的生物质炭的孔隙形成不完整,不适合作为银纳米粒子的载体。随着第二煅烧温度的升高,铜藻逐渐碳化充分,形成更多活性芳香碳原子,有利于硝酸银的沉积和原位还原反应的进行,使得银纳米粒子的负载量随之增加;同时碳化后得到的生物质炭的孔隙率和孔径更大,便于对海水进行输送。当第二煅烧温度高于800℃时,一方面,过高的煅烧温度可能导致网状堆叠的多环芳烃结构坍塌,从而使得生物质炭的孔隙率和孔径降低;另一方面,温度过高导致芳香碳原子减少,可供银离子结合的活性反应位点的数量不足,从而使得银纳米粒子的负载量降低。因此,第二煅烧温度过高或过低均不利于多孔生物质炭的生成,对后续银纳米粒子的负载也会造成不利影响。

47、在一些可选的实例中,所述第二保温时间为90~140min,例如可以是90min、95min、100min、105min、110min、115min、120min、125min、130min、135min或140min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

48、本发明特别限定了第二保温时间为90~140min,随着第二保温时间的延长,生物质炭表面负载的银纳米粒子的数量呈先增加后下降的变化趋势。这是由于,保温时间低于90min时,铜藻的碳化程度较低,得到的生物质炭的比表面积较低,孔隙率和孔径较小,不利于银纳米粒子的负载;随着保温时间的延长,铜藻脱水形成稳定的多环芳烃无定形炭结构,同时,孔隙率和孔径增大,比表面积提高,有利于与银离子的结合;当保温时间超过140min时,部分多环芳烃无定形炭结构遭到破坏,可供银离子结合的活性反应位点的数量不足,使得银纳米粒子的负载量降低。

49、在一些可选的实例中,所述第一降温速率为5~10℃/min,例如可以是5.0℃/min、5.5℃/min、6.0℃/min、6.5℃/min、7.0℃/min、7.5℃/min、8.0℃/min、8.5℃/min、9.0℃/min、9.5℃/min或10.0℃/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

50、在一些可选的实例中,所述第三煅烧温度为200~300℃,例如可以是200℃、210℃、220℃、230℃、240℃、250℃、260℃、270℃、280℃、290℃或300℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

51、作为本发明一种优选的技术方案,步骤(ⅲ)中,所述酸溶液的浓度为2~3mol/l,例如可以是2.0mol/l、2.1mol/l、2.2mol/l、2.3mol/l、2.4mol/l、2.5mol/l、2.6mol/l、2.7mol/l、2.8mol/l、2.9mol/l或3.0mol/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

52、本发明采用酸溶液对生物质炭进行活化改性,改性后的生物质炭表面的基本结构被侵蚀破坏,形成更大的孔隙通道,孔隙分布呈均匀的网状结构。此外,除表面形成了丰富的分级多孔结构外,生物质炭的内部也具有发达的多孔结构,这有利于对海水的输送。但酸溶液的浓度过高会导致生物质炭的活化过度,使得孔结构遭到破坏而坍塌。

53、在一些可选的实例中,所述生物质炭与所述酸溶液的比例为1g:(15~25)ml,例如可以是1g:15ml、1g:16ml、1g:17ml、1g:18ml、1g:19ml、1g:20ml、1g:21ml、1g:22ml、1g:23ml、1g:24ml或1g:25ml,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

54、本发明采用强酸溶液对生物质炭进行浸泡酸洗,一方面,可以通过强酸的刻蚀作用增加生物质炭的孔结构;另一方面,强酸还可以在生物质炭表面引入活性官能团,如羟基、氨基和羧基等,因此可以提高银离子在生物质炭表面的吸附作用,通过离子交换和活性官能团与银离子之间的络合作用,提高了生物质炭对银离子的吸附量,进而提高了银纳米粒子在生物质炭上的负载量。

55、本发明对采用的强酸的种类不作具体要求和特殊限定,例如可以是硫酸、磷酸、硝酸或盐酸等。但本发明优选采用磷酸,一方面,磷酸没有腐蚀性且无毒,对环境较为友好;另一方面,磷酸可以分解生物质炭中的木质纤维素、脂肪族和芳香族物质,形成磷酸盐和多磷酸盐,阻碍成孔过程中的孔结构收缩。

56、其它无机酸,如硫酸、硝酸和盐酸等也可用于生物质炭的化学修饰,但由于硝酸具有腐蚀性,在硝酸处理过程中一旦其浓度掌握不好,可能会造成生物质炭中的毛细微孔被破坏,对成孔过程产生不利影响。而硫酸也存在这一问题,此外,若硫酸在后续清洗过程中未完全清除干净,在煅烧过程中,硫酸的脱水作用会使得过量的水蒸气向载银生物质炭的表面运动,对载银生物质炭的成孔形成过程产生不利影响。

57、在一些可选的实例中,所述混合溶液的磁力搅拌的转速为500~700rpm,例如可以是500rpm、520rpm、540rpm、560rpm、580rpm、600rpm、620rpm、640rpm、660rpm、680rpm或700rpm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

58、在一些可选的实例中,所述混合溶液的磁力搅拌的时间为3~5h,例如可以是3.0h、3.2h、3.4h、3.6h、3.8h、4.0h、4.2h、4.4h、4.6h、4.8h或5.0h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

59、在一些可选的实例中,所述干燥的温度为50~70℃,例如可以是50℃、52℃、54℃、56℃、58℃、60℃、62℃、64℃、66℃、68℃或70℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

60、在一些可选的实例中,所述干燥的时间为1~3h,例如可以是1.0h、1.2h、1.4h、1.6h、1.8h、2.0h、2.2h、2.4h、2.6h、2.8h或3.0h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

61、作为本发明一种优选的技术方案,步骤(ⅳ)中,所述银前驱体溶液中硝酸银的浓度为0.05~0.4mol/l,例如可以是0.05mol/l、0.1mol/l、0.15mol/l、0.2mol/l、0.25mol/l、0.3mol/l、0.35mol/l或0.4mol/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

62、银前驱体溶液中硝酸银的浓度对银纳米粒子的形貌影响不大,但对银纳米粒子的粒径有一定的影响。而银纳米粒子的粒径直接影响了其光吸收能力,这是由于,银纳米粒子的粒径尺寸的变化影响了银纳米粒子的光学响应,银纳米粒子的光学响应过程由吸收和散射共同作用,当银纳米粒子的粒径较大时,银纳米粒子的光学响应过程以散射作用为主,其散射作用比吸收作用强4倍左右,由此导致银纳米粒子的光吸收能力显著下降。随着银纳米粒子的粒径尺寸逐渐降低,银纳米粒子的吸收作用将取代散射作用,银纳米粒子的光学响应过程以吸收作用为主。但银纳米粒子的粒径也不能过低,否则会出现团聚现象。

63、为了获得合适粒径的银纳米粒子,本发明特别限定了银前驱体溶液中硝酸银的浓度为0.05~0.4mol/l,当硝酸银的浓度在0.05~0.4mol/l范围内时,煅烧后得到的银纳米粒子的粒径相对较小且分散均匀。这是由于,在此浓度范围内,银离子在银前驱体溶液中的分散程度较高,形成晶体时的过饱和度较小,晶核形成速度较低,晶体的生长速度较快,有利于形成尺寸均一的ag2o晶体。在后期煅烧时,ag2o晶体表面自由能较大,比较稳定,团聚形成大晶粒的趋势较小,因此最终得到的银纳米粒子的粒径较小且分散性较高。

64、在一些可选的实例中,所述银前驱体溶液中的硝酸银和所述尿素晶体的质量比为1:(1.5~2.5),例如可以,1:1.5、1:1.6、1:1.7、1:1.8、1:1.9、1:2.0、1:2.1、1:2.2、1:2.3、1:2.4或1:2.5,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

65、在一些可选的实例中,所述改性生物质炭与所述银前驱体溶液的比例为1g:(35~45)ml,例如可以是1g:35ml、1g:36ml、1g:37ml、1g:38ml、1g:39ml、1g:40ml、1g:41ml、1g:42ml、1g:43ml、1g:44ml或1g:45ml,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

66、在一些可选的实例中,所述加热的温度为80~90℃,例如可以是80℃、81℃、82℃、83℃、84℃、85℃、86℃、87℃、88℃、89℃或90℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

67、在一些可选的实例中,所述磁力搅拌的转速为500~700rpm,例如可以是500rpm、520rpm、540rpm、560rpm、580rpm、600rpm、620rpm、640rpm、660rpm、680rpm或700rpm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

68、在一些可选的实例中,所述磁力搅拌的时间为20~30h,例如可以是20h、21h、22h、23h、24h、25h、26h、27h、28h、29h或30h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

69、在一些可选的实例中,所述干燥的温度为50~70℃,例如可以是50℃、52℃、54℃、56℃、58℃、60℃、62℃、64℃、66℃、68℃或70℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

70、在一些可选的实例中,所述干燥的时间为1~3h,例如可以是1.0h、1.2h、1.4h、1.6h、1.8h、2.0h、2.2h、2.4h、2.6h、2.8h或3.0h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

71、作为本发明一种优选的技术方案,步骤(ⅳ)中,所述保护性气氛为氮气气氛。

72、在一些可选的实例中,所述前驱体粉末的煅烧过程包括:

73、将所述前驱体粉末以第三升温速率加热至第四煅烧温度,并在第四煅烧温度下保持第三保温时间;随后,将所述前驱体粉末以第四升温速率加热至第五煅烧温度,并在第五煅烧温度下保持第四保温时间;最后,将所述前驱体粉末以第二降温速率冷却至第六煅烧温度;关闭所述管式炉并停止通入保护性气体,待所述前驱体粉末随炉冷却至室温后取出。

74、在一些可选的实例中,所述第三升温速率为5~10℃/min,例如可以是5.0℃/min、5.5℃/min、6.0℃/min、6.5℃/min、7.0℃/min、7.5℃/min、8.0℃/min、8.5℃/min、9.0℃/min、9.5℃/min或10.0℃/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

75、在一些可选的实例中,所述第四煅烧温度为100~300℃,例如可以是100℃、120℃、140℃、160℃、180℃、200℃、220℃、240℃、260℃、280℃或300℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

76、在一些可选的实例中,所述第三保温时间为20~40min,例如可以是20min、22min、24min、26min、28min、30min、32min、34min、36min、38min或40min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

77、在一些可选的实例中,所述第四升温速率为5~10℃/min,例如可以是5.0℃/min、5.5℃/min、6.0℃/min、6.5℃/min、7.0℃/min、7.5℃/min、8.0℃/min、8.5℃/min、9.0℃/min、9.5℃/min或10.0℃/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

78、在一些可选的实例中,所述第五煅烧温度为400~600℃,例如可以是400℃、420℃、440℃、460℃、480℃、500℃、520℃、540℃、560℃、580℃或600℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

79、本发明特别限定了第五煅烧温度为400~600℃,当煅烧温度低于400℃时,制备得到的银纳米粒子的形状不规则,存在少量的ag2o杂质;当煅烧温度达到400℃时,生成的银纳米粒子的形状近似为球形且粒径均匀;当煅烧温度超过600℃时,银纳米粒子开始出现团聚现象。

80、在一些可选的实例中,所述第四保温时间为90~140min,例如可以是90min、95min、100min、105min、110min、115min、120min、125min、130min、135min或140min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

81、本发明特别限定了第四保温时间为90~140min,当保温时间低于90min时,得到的银纳米粒子的粒径较小且不均匀,形状不规则。当煅烧时间达到90min时,得到的银纳米粒子粒径较小且均匀,其形状近似球形。当保温时间延长至140min以上时,得到的银纳米粒子有明显的团聚现象,且粒径变大。这表明,适当延长保温时间有利于形成高结晶度、分散均匀且形貌规则的银纳米粒子。但过长的保温时间会增加银纳米粒子之间的运动时间,使更多的小颗粒银纳米粒子有机会碰撞在一起形成大颗粒。

82、在一些可选的实例中,所述第二降温速率为5~10℃/min,例如可以是5.0℃/min、5.5℃/min、6.0℃/min、6.5℃/min、7.0℃/min、7.5℃/min、8.0℃/min、8.5℃/min、9.0℃/min、9.5℃/min或10.0℃/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

83、在一些可选的实例中,所述第六煅烧温度为200~300℃,例如可以是200℃、210℃、220℃、230℃、240℃、250℃、260℃、270℃、280℃、290℃或300℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

84、作为本发明一种优选的技术方案,步骤(ⅴ)中,所述载银生物质炭、乙基纤维素、聚乙烯醇和去离子水的比例为(0.8~1.4)g:(1~2)g:(20~30)mg:(100~200)ml,例如可以是0.8g:1g:20mg:100ml、0.85g:1.1g:21mg:110ml、0.9g:1.2g:22mg:120ml、0.95g:1.3g:23mg:130ml、1g:1.4g:24mg:140ml、1.05g:1.5g:25mg:150ml、1.1g:1.6g:26mg:160ml、1.15g:1.7g:27mg:170ml、1.2g:1.8g:28mg:180ml、1.25g:1.9g:29mg:190ml、1.3g:2g:30mg:200ml或1.4g:2g:30mg:200ml,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

85、在一些可选的实例中,所述第二填充溶液的加热温度为60~80℃,例如可以是60℃、62℃、64℃、66℃、68℃、70℃、72℃、74℃、76℃、78℃或80℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

86、在一些可选的实例中,所述第二填充溶液的磁力搅拌的转速为500~700rpm,例如可以是500rpm、520rpm、540rpm、560rpm、580rpm、600rpm、620rpm、640rpm、660rpm、680rpm或700rpm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

87、在一些可选的实例中,所述第二填充溶液的磁力搅拌的时间为1~3h,例如可以是1.0h、1.2h、1.4h、1.6h、1.8h、2.0h、2.2h、2.4h、2.6h、2.8h或3.0h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

88、第二方面,本发明提供了一种采用第一方面所述的制备方法制备得到的铜藻-三聚氰胺海绵双弧面结构的界面蒸发器件,所述界面蒸发器件包括泡沫基体和填充于所述泡沫基体上的纳米二氧化硅和载银生物质炭;

89、所述泡沫基体为实心圆柱状结构,其包括圆形顶面、圆形底面以及连接所述圆形顶面的边缘和所述圆形底面的边缘的柱面侧壁,所述柱面侧壁上具有至少两个球冠凹坑。

90、示例性地,本发明提供了一种铜藻-海绵双弧面结构的界面蒸发器件的制备方法,所述制备方法具体包括如下步骤:

91、(1)提供一块具有双弧面结构的泡沫基体,泡沫基体为实心圆柱状结构,其高度为2.8~3.2cm,半径为1.8~2.2cm;泡沫基体的柱面侧壁上具有两个对称的球冠凹坑,球冠凹坑的圆形坑面的直径为2~3cm,球冠凹坑的凹坑最大深度为0.5~1.5cm;

92、(2)将1.5~2.5g纳米二氧化硅、1~2g乙基纤维素、15~25mg聚乙烯醇以及100~200ml去离子水混合均匀,得到第一填充溶液;将步骤(1)提供的泡沫基体浸泡于第一填充溶液中,在浸泡过程中,将第一填充溶液加热至60~80℃并同时进行磁力搅拌,磁力搅拌的转速为500~700rpm,磁力搅拌的时间为1~3h,以将纳米二氧化硅填充至泡沫基体中,得到泡沫中间体;

93、(3)采用去离子水对铜藻进行清洗,将清洗后的铜藻置于40~60℃的烘箱内干燥1~3h,对干燥后的铜藻进行粉碎,粉碎后过50~150目筛网,得到铜藻粉末;

94、将铜藻粉末放入管式炉内,在氮气气氛中,将铜藻粉末以5~10℃/min的升温速率加热至100~300℃,并在100~300℃下保温20~40min;随后,将铜藻粉末以5~10℃/min的升温速率加热至600~800℃,并在600~800℃下保温90~140min;最后,将铜藻粉末以5~10℃/min的降温速率冷却至200~300℃;关闭管式炉并停止通入氮气,待铜藻粉末随炉冷却至室温后取出,完成煅烧,得到生物质炭;

95、将生物质炭浸泡于2~3mol/l的酸溶液中得到混合溶液,生物质炭与酸溶液的比例为1g:(15~25)ml,在浸泡过程中对混合溶液进行磁力搅拌,磁力搅拌的转速为500~700rpm,磁力搅拌的时间为3~5h;随后,将混合溶液依次进行过滤、清洗和干燥,其中,干燥的温度为50~70℃,干燥的时间为1~3h,干燥后得到改性生物质炭;

96、(4)将硝酸银和尿素晶体分散于去离子水中,形成银前驱体溶液,银前驱体溶液中硝酸银的浓度为0.05~0.4mol/l,硝酸银和尿素晶体的质量比为1:(1.5~2.5);将步骤(3)得到的改性生物质炭浸泡于银前驱体溶液中,改性生物质炭与银前驱体溶液的比例为1g:(35~45)ml,在浸泡过程中加热至80~90℃并磁力搅拌,磁力搅拌的转速为500~700rpm,磁力搅拌的时间为20~30h;随后,经过滤、清洗和干燥后得到前驱体粉末,其中,干燥的温度为50~70℃,干燥的时间为1~3h;

97、将前驱体粉末置于管式炉内,在氮气气氛中将前驱体粉末以5~10℃/min的升温速率加热至100~300℃,并在100~300℃下保温20~40min;随后,将前驱体粉末以5~10℃/min的升温速率加热至400~600℃,并在400~600℃下保温90~140min;最后,将前驱体粉末以5~10℃/min的降温速率冷却至200~300℃;关闭管式炉并停止通入氮气,待前驱体粉末随炉冷却至室温后取出,完成煅烧,得到载银生物质炭;

98、(5)将0.8~1.4g步骤(4)得到的载银生物质炭、1~2g乙基纤维素、20~30mg聚乙烯醇以及100~200ml去离子水混合均匀,得到第二填充溶液;将步骤(2)得到的泡沫中间体浸泡于第二填充溶液中,在浸泡过程中对第二填充溶液加热至60~80℃并同时进行磁力搅拌,磁力搅拌的转速为500~700rpm,磁力搅拌的时间为1~3h,以将载银生物质炭填充至泡沫中间体中,取出干燥,得到所述界面蒸发器件。

99、与现有技术相比,本发明的有益效果为:

100、本发明以具有双弧面结构的泡沫基体作为界面蒸发器件的基体材料,通过双弧面结构可以改变风的运动方向,促进水蒸气逃逸,并在一定程度上减少了热能向界面蒸发器件内部的传递,提高了热能的利用率,从而实现了风能-光能耦合双驱动加快海水蒸发的目的。通过旋转填充工艺在泡沫基体的表面填充纳米二氧化硅,以调控界面蒸发器件的润湿性,提高泡沫基体的表面亲水性,使得界面蒸发器件具有优良的水输送性能,能加快海水的蒸发,有利于提高界面蒸发器件的海水蒸发速率。随后,采用旋转填充工艺在泡沫基体的表面填充载银生物质炭,载银生物质炭具有宽幅光吸收系数、低成本、稳定性良好和扩展性优异等特点,并且该材料由铜藻经煅烧碳化后形成,成本低廉,能有效降低海水淡化技术和污水处理技术的工业成本。

本文地址:https://www.jishuxx.com/zhuanli/20240725/141521.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表