一种MicroOLED高精度蒸镀掩模版多阶段清洗系统及清洗方法与流程

- 国知局

- 2024-07-29 12:44:40

本发明属于micro oled掩模版清洗,具体涉及一种micro oled高精度蒸镀掩模版多阶段清洗系统及清洗方法。

背景技术:

1、micro oled掩模版清洗设备用于去除晶圆蒸镀掩膜版网面可能存在的杂质和膜层材料,洗净后再周期重复使用,因而对掩膜版清洗效果有着较高的要求,进而避免杂质影响精密显示屏体良率和产品性能,目前,随着微显示产品制造工艺先进程度的持续提升,对晶圆掩膜版表面污染物的控制要求不断提高,现阶段掩膜版在清洗过程中,现有的槽体清洗方式主要为单频超声+自循环滤芯过滤式槽式清洗,存在以下问题:

2、1、单一清洗超声配置/清洗方式配置,祛除微粒区间单一不全面,清洗效果达不到要求;

3、2、清洗效果容易受到eva下料机来料异物颗粒(如金属、纤维等)的影响,同时部分残留在清洗槽体内壁或溶剂中的异物颗粒经正常的槽体自循环无法去除,增加了污染后续生产投入掩模版的风险;

4、3、同时在清洗剂溶解足够多的脏污成分或刚进行清洗剂更换后,槽体中存在聚集或悬浮的半透明、胶状、管状残留物质,容易沾染至新清洗掩模版,增加清洗后检修难度甚至无法修复,增加造成部分产品不良的风险;

5、随着高价值显示需求的日益增长,对高精密掩膜版清洗后的颗粒管控的要求也进一步提高,迫切需求高效稳定的高精度掩膜版清洗技术,为此我们提出一种micro oled高精度蒸镀掩模版多阶段清洗系统及清洗方法。

技术实现思路

1、本发明的目的在于提供一种micro oled高精度蒸镀掩模版多阶段清洗系统及清洗方法,以解决上述背景技术中提出的问题。

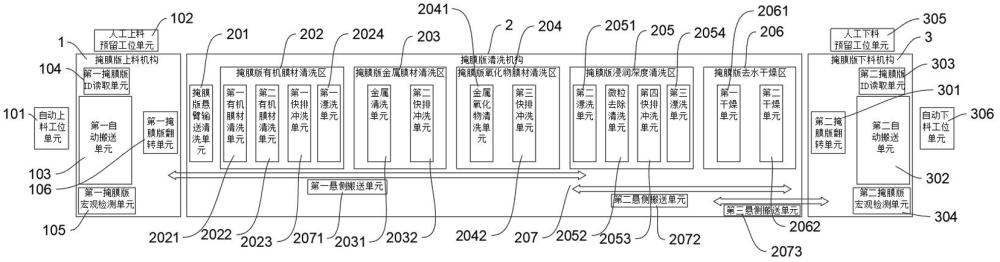

2、为实现上述目的,本发明提供如下技术方案:一种micro oled高精度蒸镀掩模版多阶段清洗系统,包括

3、掩模版上料机构,所述掩模版上料机构用于将待清洗掩模版上料输送至下一清洗工序;

4、掩模版清洗机构,所述掩模版清洗机构用于接收所述掩模版上料机构上料的待清洗掩模版,并对待清洗掩模版进行多阶段、多层次清洗,获得洗净后的掩模版;

5、掩模版下料机构,所述掩模版下料机构用于将洗净后的掩模版输送至下一工序。

6、优选的,所述掩模版上料机构包括

7、自动上料工位单元,所述自动上料工位单元配置掩模版传送盒或卡匣,所述自动上料工位单元通过掩模版传送盒或卡匣实现待清洗掩模版自动上料操作;

8、人工上料预留工位单元,所述人工上料预留工位单元用于人工手动上料或自动上料临时投洗暂存;

9、第一自动搬送单元,所述第一自动搬送单元配置单层或多层搬送手臂,用于搬送多尺寸待清洗掩模版;

10、第一掩模版id读取单元,所述第一掩模版id读取单元用于读取待清洗掩模版膜层信息,并将待清洗掩模版膜层信息上传并进行区分;

11、第一掩模版宏观检测单元,所述第一掩模版宏观检测单元用于对待清洗掩模版外观宏观检测、拍照、判定并记录,对于待清洗掩模版外观宏观检测来料异常进行判定报警,通过所述第一自动搬送单元搬送至所述人工上料预留工位单元暂存,对于待清洗掩模版外观宏观检测判断正常,由所述第一自动搬送单元搬送至下一工序;

12、第一掩模版翻转单元,所述第一掩模版翻转单元用于接收所述第一自动搬送单元搬送待清洗掩模版,并将待清洗掩模版由水平状态翻转至竖直状态或预设倾斜角度。

13、优选的,所述掩模版清洗机构包括

14、掩模版悬臂输送清洗单元,所述掩模版悬臂输送清洗单元用于对悬臂输送单元进行清洗和干燥处理;

15、掩模版有机膜材清洗区,所述掩模版有机膜材清洗区包括第一有机膜材清洗单元、第二有机膜材清洗单元、第一快排冲洗单元和第一漂洗单元,所述第一有机膜材清洗单元、所述第二有机膜材清洗单元、所述第一快排冲洗单元和所述第一漂洗单元依次设置;

16、掩模版金属膜材清洗区,所述掩模版金属膜材清洗区包括金属清洗单元和第二快排冲洗单元,所述金属清洗单元和所述第二快排冲洗单元依次设置;

17、掩模版氧化物膜材清洗区,所述掩模版氧化物膜材清洗区包括金属氧化物清洗单元和第三快排冲洗单元,所述金属氧化物清洗单元和所述第三快排冲洗单元依次设置;

18、掩模版浸润深度清洗区,所述掩模版浸润深度清洗区包括第二漂洗单元、微粒去除清洗单元、第四快排冲洗单元和第三漂洗单元,所述第二漂洗单元、所述微粒去除清洗单元、所述第四快排冲洗单元和所述第三漂洗单元依次设置;

19、掩模版去水干燥区,所述掩模版去水干燥区包括第一干燥单元和第二干燥单元,所述第一干燥单元和所述第二干燥单元依次设置;

20、悬臂输送单元,所述悬臂输送单元包括第一悬侧搬送单元、第二悬侧搬送单元和第三悬侧搬送单元,所述第一悬侧搬送单元设置在所述掩模版悬臂输送清洗单元和所述掩模版浸润深度清洗区之间,所述第二悬侧搬送单元设置在所述掩模版浸润深度清洗区和所述掩模版去水干燥区之间,所述第三悬侧搬送单元设置在所述掩模版去水干燥区和所述掩模版下料机构之间。

21、优选的,所述掩模版下料机构包括

22、第二掩模版翻转单元,所述第二掩模版翻转单元用于接收所述第三悬侧搬送单元搬送的清洗后掩模版,并将清洗后掩模版由竖直状态或预设倾斜角度翻转至水平状态或预设角度;

23、第二自动搬送单元,所述第二自动搬送单元配置单层或多层搬送手臂,用于搬送多尺寸清洗后掩模版;

24、第二掩模版id读取单元,所述第二掩模版id读取单元用于读取清洗后掩模版膜层信息,并复判清洗后掩模版膜层信息与自动账料信息匹配性;

25、第二掩模版宏观检测单元,所述第二掩模版宏观检测单元用于对清洗后掩模版外观宏观检测、拍照、判定并记录,对于清洗后掩模版外观宏观检测表面水痕、划伤进行判定报警,通过所述第二自动搬送单元搬送至人工下料预留工位单元暂存,对于清洗后掩模版外观宏观检测判断正常,由所述第二自动搬送单元搬送至下一工序;

26、人工下料预留工位单元,所述人工下料预留工位单元用于人工手动下料或自动下料临时投洗暂存;

27、自动下料工位单元,所述自动下料工位单元配置掩模版传送盒或卡匣,所述自动下料工位单元通过掩模版传送盒或卡匣实现清洗后掩模版自动下料操作。

28、优选的,所述掩模版悬臂输送清洗单元为与所述第一悬侧搬送单元相适配的喷淋清洗机构或浸泡超声清洗机构,待所述第一悬侧搬送单元清洗后通过静态流体干燥机构或动态流体干燥机构进行干燥处理;

29、其中流体介质为干燥cda、干燥n2或干燥pn2。

30、优选的,所述第一有机膜材清洗单元和所述第二有机膜材清洗单元配置相同,且所述第一有机膜材清洗单元为双侧淋雾清洗机构、单侧淋雾清洗机构、浸渍清洗机构或淋雾浸渍清洗机构;

31、其中,双侧淋雾清洗机构、单侧淋雾清洗机构和淋雾浸渍清洗机构的淋雾方式为掩膜版网面多点扇形或圆形状雾化辐射,根据掩膜版aum选择喷淋流量范围0-1.2a*b lpm,b为单位膜厚系数,系数范围为0.1-1,喷淋温度范围20-65℃;

32、浸渍清洗机构和淋雾浸渍清洗机构的浸渍方式为鼓泡浪涌或复频自矫超声空化,鼓泡浪涌流体介质为干燥pn2或cda;

33、复频自矫超声空化的频率根据膜层厚度及颗粒物粒径要求进行选择:

34、0.2um-50um+粒径异物:复频自矫超声空化频率区间为40/80/120/170khz组合;

35、 0.5um-50um+粒径异物:复频自矫超声空化频率区间为40/80/120khz组合;

36、5um-50um+粒径异物:复频自矫超声空化频率区间为40/80khz或25/40/80khz组合;

37、0.1-0.3um范围颗粒,复频自矫超声空化频率区间200-1000khz;

38、根据复频自矫超声空化最大功率范围结合清洗槽体空间溶剂计算,计算公式为:复频自矫超声空化需求最大功率=清洗槽体容积l*换能参数b*清洗产品安全系数s;

39、所述第一快排冲洗单元的冲洗方式为雾化喷淋、快排、鼓泡和可选风刀;

40、所述金属清洗单元和所述第一有机膜材清洗单元的配置相同,所述金属清洗单元的清洗溶剂为酸性清洗剂或碱性清洗剂;

41、所述第二快排冲洗单元和所述第一快排冲洗单元配置相同;

42、所述金属氧化物清洗单元和所述第一有机膜材清洗单元的配置相同,所述金属氧化物清洗单元的清洗溶剂为酸性清洗剂或碱性清洗剂;

43、所述第三快排冲洗单元和所述第一快排冲洗单元配置相同。

44、优选的,所述第一漂洗单元包括漂洗槽体、槽体自清洁喷淋组件、溢流循环出口、溢流快排出口、鼓泡管线组件、快排接口、感温热电阻、超声波振盒和清洗溶剂进液口;

45、所述槽体自清洁喷淋组件设置在所述漂洗槽体内侧上部侧壁上,所述溢流循环出口设置在所述漂洗槽体的上部,所述溢流快排出口设置在所述漂洗槽体上对应所述溢流循环出口的下方,所述鼓泡管线组件设置在所述漂洗槽体的下部,所述快排接口设置在所述漂洗槽体的底部,所述感温热电阻设置在所述漂洗槽体的下部,所述超声波振盒设置在所述漂洗槽体的内部底部,所述清洗溶剂进液口设置在所述漂洗槽体的下部。

46、优选的,所述第二漂洗单元、所述第三漂洗单元和所述第一漂洗单元的配置相同;

47、所述微粒去除清洗单元和所述第一有机膜材清洗单元的配置相同;

48、所述第四快排冲洗单元和所述第三快排冲洗单元的配置相同。

49、优选的,所述第一干燥单元和所述第二干燥单元的配置相同,所述第一干燥单元为红外热管干燥机构、真空干燥机构和热n2吹扫破真空机构。

50、一种micro oled高精度掩模版清洗方法,应用于一种micro oled高精度蒸镀掩模版多阶段清洗系统,包括如下步骤:

51、s1、待清洗掩膜版上料:

52、s1.1:首先自动上料工位单元上通过掩模版传送盒或卡匣载着待清洗掩膜版,并发送上料信息给清洗控制主机,清洗控制主机核对账料信息后,待清洗掩膜版开始上料;

53、s1.2:第一自动搬送单元搬送待清洗掩膜版至第一掩模版id读取单元,第一掩模版id读取单元读取待清洗掩膜版id,确认账料信息;

54、s1.3:待第一掩模版id读取单元核对确认后,待清洗掩膜版通过第一自动搬送单元搬送至第一掩模版宏观检测单元,检测待清洗掩膜版是否存在来料损伤或其它不良,并进行自动或人工判定;

55、s1.4:经判定后,待清洗掩膜版外观检测ng,通过第一自动搬送单元搬送判断ng的待清洗掩膜版至人工上料预留工位单元暂存;

56、s1.5:经判定后,待清洗掩膜版外观检测ok,通过第一自动搬送单元搬送判断ok的待清洗掩膜版至第一掩模版翻转单元,由第一掩模版翻转单元将待清洗掩膜版翻转至竖直状态或预设倾斜角度;

57、s2、掩膜版清洗:

58、s2.1:首先通过掩模版悬臂输送清洗单元对第一悬侧搬送单元清洗并干燥处理;

59、s2.2:根据待清洗掩膜版的膜材,通过第一悬侧搬送单元将竖直状态或预设倾斜角度的待清洗掩膜版搬送至掩模版有机膜材清洗区、掩模版金属膜材清洗区或掩模版氧化物膜材清洗区进行不同膜材清洗,去除掩膜版表面残留的大部分溶剂及部分颗粒物;

60、s2.3:接着通过第一悬侧搬送单元将掩膜版搬送至第二漂洗单元,进一步去除其它颗粒物,再通过第二悬侧搬送单元将掩膜版搬送至微粒去除清洗单元、第四快排冲洗单元和第三漂洗单元,清洗去除掩膜版表面细小微粒、部分胶质、残留小部分溶剂及0.1um以上微粒;

61、s2.4:接着通过第二悬侧搬送单元将掩膜版搬送至第一干燥单元和第二干燥单元进行干燥处理;

62、s3、清洗后掩膜版下料:

63、s3.1:通过第三悬侧搬送单元将清洗后掩膜版从第二干燥单元搬送至第二掩模版翻转单元,通过第二掩模版翻转单元将竖直状态或预设倾斜角度的清洗后掩膜版翻转至水平状态;

64、s3.2:接着由第二自动搬送单元将水平状态的清洗后掩膜版搬送至第二掩模版id读取单元,复判清洗后掩膜版的账料信息和次序;

65、s3.3:接着由第二自动搬送单元将清洗后掩膜版搬送至第二掩模版宏观检测单元,通过第二掩模版宏观检测单元对清洗后掩膜版进行外观检测是否新增损伤或不良;

66、s3.4:经判定后,新增损伤或不良判定ng,由第二自动搬送单元将判定ng的清洗后掩膜版搬送至人工下料预留工位单元暂存;

67、s3.5:经判定后,无损伤或不良,判定ok,由第二自动搬送单元将判定ok的清洗后掩膜版搬送至自动下料工位单元,掩膜版清洗完成。

68、与现有技术相比,本发明的有益效果是:

69、1、本发明设有掩模版有机膜材清洗区、掩模版金属膜材清洗区、掩模版氧化物膜材清洗区、掩模版浸润深度清洗区、掩模版去水干燥区和悬臂输送单元,能够对不同膜材的掩膜版进行清洗,并结合多种清洗方式,对掩膜版的表面、内层进行有效清洗,根据需求定制多频段超声波全面幅频率,分区间分阶段去除不同粒径异物,全面提升掩膜版的清洗效果,解决异物残留造成掩膜版不良的问题,提高掩膜版的产品质量;

70、2、本发明设有掩模版上料机构和掩模版下料机构,能够对清洗前后的掩膜版进行自动上下料,并对掩膜版信息进行核对,以及对掩膜版的外观进行检测,直接剔除掩膜版外观不良品,避免掩膜版不良品进入清洗阶段或流入良品掩膜版中,提高掩膜版的合格率;

71、3、本发明根据复频自矫超声空化最大功率范围结合清洗槽体空间溶剂计算,获得复频自矫超声空化需求最大功率=清洗槽体容积l*换能参数b*清洗产品安全系数s的计算公式,在满足清洗效果的同时避免对掩膜版产生损伤,保障清洗过程中掩膜版的保护效果。

本文地址:https://www.jishuxx.com/zhuanli/20240725/141933.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。