一种工业废水硫磷氯多污染物协同阻控脱除的系统及方法

- 国知局

- 2024-07-29 12:48:47

本发明涉及工业废水处理净化,具体涉及一种工业废水硫磷氯多污染物协同阻控脱除的系统及方法。

背景技术:

1、针对工业废水处理厂随厂前进水入流的中高浓度的硫化氢、硫化物等水质冲击风险,一般采用常规单级负压收集、通过除臭喷淋吸附从恶臭气体中消除,或单一物化投加亚铁盐的方式从水中消除,去除手段单一,去除效能低下,泥水分离效果不佳,难以保障硫化物等从水相或泥相高效地分离脱除,处理流程中仍残留过高浓度的硫化物或硫化氢也会造成后续生化活性污泥处理单元的微生物受抑制,严重时生化处理效能低下,针对氨氮等污染物去除率不足60%(特别于冬季低气温低水温气候工况时);

2、针对工业废水处理厂的进水中含氯系杀菌消毒剂冲击风险,一般难以有效在源头端预警、预防或预判,导致氯系杀菌剂直接穿透至后续生化活性污泥处理单元,导致微生物受毒害甚至灭活,硝化功能丧失,造成生化出水氨氮或其他指标超标,氨氮等污染物去除率不足60%(特别于冬季低气温低水温气候工况时),生化系统直接于12h内崩溃且短期5天内很难恢复。现有技术一般难以前置预防预警,等生化系统一旦受冲击,只能重新补充良性接种污泥予以被动应急补救,且给系统预警防控带来滞后性。应急补救造成人力、物力、成本投入较大,厂内降水量运行等临时措施难以治标或治本,同时也会加剧上游管网冒溢风险。

3、针对工业废水处理厂的进水中含难生化代谢的非正磷酸盐类的含磷污染物,一般仅靠活性污泥吸附、或后置单一高级氧化手段,运行能耗物耗高,且处理效能不稳定,难以将难代谢降解的非磷酸盐进行彻底转化为易降解的小分子磷酸盐,造成出水残留非磷酸盐、致总磷超标风险。

4、针对前述含硫化物(硫化氢)、含氯系杀菌消毒剂、生化微生物难代谢分解的含磷水污染物等多污染物的进水特征因子,工业废水处理厂往往依靠现有处理工艺手段,难以系统地、综合地、源头前置地进行脱除降解,处理设施未能有效匹配控污目标,从而带来一定的出水环境风险。

技术实现思路

1、本发明主要目的在于提供一种工业废水硫磷氯多污染物协同阻控脱除的系统及方法,以解决现有技术中存在的技术问题。

2、为解决上述技术问题,本发明采取了如下技术方案:

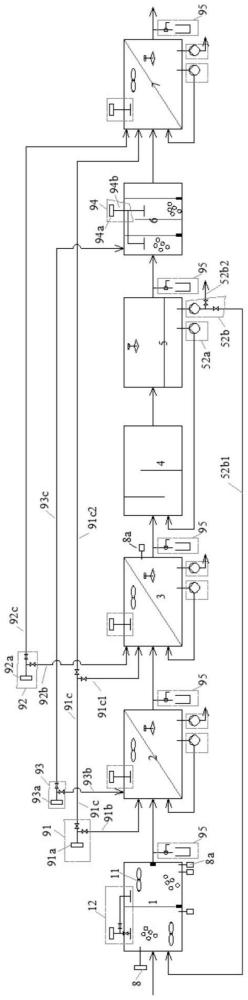

3、一种工业废水硫磷氯多污染物协同阻控脱除的系统,包括依次连通的双流化多相调控单元、首级双流化单氧化羟基活化单元、次级双流化单元、协同脱氮除磷生化代谢单元、生化泥水分层过渡单元、气液双氧活化单元以及后级双流化单元;

4、所述双流化多相调控单元的进口端设有脱氯部件,所述首级双流化单氧化羟基活化单元的进口端连接有铁絮供料部件和液料氧化部件,所述次级双流化单元的进口端连接有铝絮供料部件,所述次级双流化单元的进口端还与所述铁絮供料部件连接,所述协同脱氮除磷生化代谢单元作为生化降解有机无机污染物和脱氮除磷的功能反应主体,所述生化泥水分层过渡单元的底部通过污泥回流组件与所述协同脱氮除磷生化代谢单元的进料端连接,所述气液双氧活化单元的顶部连接有气料氧化部件,所述气液双氧活化单元的进口端还与所述液料氧化部件连接,所述后级双流化单元的进口端还分别与所述铁絮供料部件和所述铝絮供料部件连接;

5、所述双流化多相调控单元与首级双流化单氧化羟基活化单元之间的连通主管上、所述首级双流化单氧化羟基活化单元与次级双流化单元之间的连通主管上、所述次级双流化单元与协同脱氮除磷生化代谢单元之间的连通主管上、所述生化泥水分层过渡单元与气液双氧活化单元之间的连通主管上以及所述后级双流化单元的出口主管上均设有取样研判子件。

6、进一步的,所述双流化多相调控单元的内部设有隔墙,通过所述隔墙将所述双流化多相调控单元的内部空间划分为第一流化区和第二流化区,所述第一流化区和第二流化区的内部均设有搅拌流化动力组件,所述第一流化区和第二流化区的末端均设有氧化还原电位实时监测元件;

7、所述双流化多相调控单元的外侧设有曝气流化动力组件,所述曝气流化动力组件包括气源供氧泵,所述气源供氧泵的出口端通过第一曝气配管与所述第一流化区连通,通过第二曝气配管与所述第二流化区连通,所述第一曝气配管和第二曝气配管上均设有调节气量的阀门。

8、进一步的,所述第一流化区和第二流化区的内部均设有悬浮填料部件,所述悬浮填料部件的填充率范围为5%~30%,所述第一流化区和第二流化区的末端均设有用于拦截填料的网栅。

9、进一步的,所述首级双流化单氧化羟基活化单元、次级双流化单元以及后级双流化单元均包括前端混絮反应区和后端澄清分离区,所述前端混絮反应区的内部设有搅拌流化动力组件和曝气流化动力组件,所述后端澄清分离区的内部设有浓缩刮泥组件,所述后端澄清分离区的底部设有絮体回流组件和絮体排除组件,所述絮体回流组件的进口端与所述后端澄清分离区连通,出口端与所述前端混絮反应区连通,所述絮体排除组件用于将所述后端澄清分离区的底部污泥排出。

10、进一步的,所述协同脱氮除磷的生化代谢单元包括按水流行进方向依次灵活分隔设置三个功能反应区:厌氧区、缺氧区和好氧区;三个功能反应区采用厌氧-缺氧-好氧的沿程排序,或者缺氧-厌氧-好氧的沿程排序,又或厌氧-好氧-缺氧的沿程排序,又或厌氧-好氧-缺氧-好氧的沿程排序,又或厌氧-缺氧-好氧-缺氧的沿程排序。

11、进一步的,所述生化泥水分层过渡单元包括位于上部的沉淀分离单元和位于下部的污泥泵房单元,所述沉淀分离单元内设有浓缩刮泥组件,所述污泥回流组件位于所述污泥泵房单元的底部,所述污泥泵房单元的底部还设有污泥排除组件,所述污泥排除组件的出口端连接两个输出支管,其中一个输出支管与所述双流化多相调控单元连通,另一个输出支管与待脱水存贮单元连通。

12、进一步的,所述气液双氧活化单元包括按水流行进方向依次两级分隔设置的活氧传质反应区和残余氧剂消解区,所述活氧传质反应区和残余氧剂消解区内均设有抗氧化材质的悬浮填料部件,所述活氧传质反应区内的填料填充率为10%~30%,所述残余氧剂消解区内的填料填充率为5%~25%,所述活氧传质反应区和残余氧剂消解区的末端均设有用于拦截填料的网栅;

13、所述气料氧化部件包括臭氧源制成装置,所述臭氧源制成装置的出口端通过布气管路与所述活氧传质反应区的第一级空间或第二级空间连通。

14、进一步的,所述脱氯部件包括还原性试液溶配药装置、还原性试液输送泵以及试液输送管路,所述还原性试液输送泵的一端与所述还原性试液溶配药装置连通,另一端通过所述试液输送管路与所述双流化多相调控单元的进口端连通,所述双流化多相调控单元和次级双流化单元的末端均设有余氯在线检测装置。

15、进一步的,所述铁絮供料部件包括铁絮输送泵,所述铁絮输送泵的出口连接有第一铁絮药剂输送管路和第二铁絮药剂输送管路,所述第一铁絮药剂输送管路与所述首级双流化单氧化羟基活化单元的首端连接,所述第二铁絮药剂输送管路的出口连接有第一支管和第二支管,所述第一支管与所述次级双流化单元的首端连接,所述第二支管与所述后级双流化单元的首端连接;

16、所述铝絮供料部件包括铝絮输送泵,所述铝絮输送泵的出口连接有第一铝絮药剂输送管路和第二铝絮药剂输送管路,所述第一铝絮药剂输送管路与所述次级双流化单元的首端连接,所述第二铝絮药剂输送管路与所述后级双流化单元的首端连接;

17、所述液料氧化部件包括液体输送泵,所述液体输送泵的出口连接有第一液体输送管路和第二液体输送管路,所述第一液体输送管路与所述首级双流化单氧化羟基活化单元的首端连接,所述第二液体输送管路与所述活氧传质反应区的首端连接。

18、一种工业废水硫磷氯多污染物协同阻控脱除的系统的使用方法,包括指标风险研判、结果研判分析和协同多相调控;

19、所述指标风险研判的操作手段与所述结果研判分析,具体步骤如下:

20、(1)针对微生物易受抑制型的硫化物的残留研判:通过独立启动五个取样研判子件进行采样,针对采样进行过滤预处理,继而投加铁盐指示剂摇匀数秒钟,通过观察滤后液体的颜色,以快速预判双流化多相调控单元、首级双流化单氧化羟基活化单元、次级双流化单元、生化泥水分层过渡单元和后级双流化单元的出水含残留硫化物的情况,若颜色显著变黑,则初判硫化物残留物仍处于中高阈值风险;

21、(2)针对微生物易遭杀菌型的余氯的残留研判:独立启动五个取样研判子件进行采样,采样后采用便携式余氯试纸或余氯检测装置快速检测,或将其置于放有小金鱼的测试杯中,指示观察数小时内小金鱼对于所采集测试样的耐受度予以快速指示判断,若余氯测值超出预警限制,或小金鱼指示生物对于测试样的生理耐受度明显变差,则初判余氯残留物仍处于中高阈值风险;

22、(3)针对微生物难代谢型的含磷污染物的研判:独立启动五个取样研判子件进行采样,采样后置于测试杯内,首先采用混凝试液静态搅拌或曝气反应2~5min,随后过滤并测量磷酸盐及总磷的质量浓度,通过二者的比值及差值,予以判断所采集测试样通过混凝物化手段被降解性的情况;或采样后取测试样与协同脱氮除磷生化代谢单元首端的活性污泥经沉淀泥液进行淘洗,并按照泥与水的体积配比1:4~1:2配制泥水混合样,置于测试杯内,曝气4~12小时后停止曝气,静沉上清液再次以一定投加浓度的混凝试液静态搅拌或曝气反应2~5min,随后过滤并测量磷酸盐及总磷的质量浓度,通过二者的比值及差值;

23、基于总磷质量浓度小于等于8mg/l工况条件下研判,磷酸盐与总磷的质量浓度比值小于等于95%、或总磷与磷酸盐的质量浓度差值大于0.4mg/l时,则初判难代谢含磷污染物仍处于中高阈值风险,其中,8mg/l为下水道纳管入网常规所约束限值;

24、所述协同多相调控的手段具体如下:

25、(1)针对双流化多相调控单元前总进口入流的硫化物的去除,在双流化多相调控单元内启动曝气流化动力件,停止搅拌流化动力组件,或/和在首级双流化单氧化羟基活化单元内启动曝气流化动力件,停止搅拌流化动力组件,或/和在次级双流化单元内启动曝气流化动力件,停止搅拌流化动力组件;

26、在首级双流化单氧化羟基活化单元内,通过启动液料氧化部件,通过羟基自由基活化氧化,向首级双流化单氧化羟基活化单元进行氧化,促使硫化物被氧化分解;

27、在首级双流化单氧化羟基活化单元内投加铁絮型混凝凝聚兼络合吸附功能的试液,启动铁絮供料部件,通过第一铁絮药剂输送管路向首级双流化单氧化羟基活化单元投药,此时第二铁絮药剂输送管路方向的第一支管上的阀门关闭,第二支管上的阀门根据需求保持开启或关闭,向后级双流化单元投加铁絮型试液;

28、在次级双流化单元内投加铝絮型混凝凝聚兼络合吸附功能的试液,启动铝絮供料部件,通过第一铝絮药剂输送管路向次级双流化单元内投药,第二铝絮药剂输送管路上的阀门根据需求保持开启或关闭,向后级双流化单元投加铝絮型试液;

29、(2)针对双流化多相调控单元前总进口入流的余氯的预警去除,通过启动脱氯部件投加高效还原性试液予以消除、并通过余氯在线检测装置预警控制其阈值;同步启动生化泥水分层过渡单元内的污泥泵房单元,通过污泥排除组件中的输出支管以及阀门间歇调控回流,发挥活性污泥回流至预处理前位双流化多相调控单元的吸附阻抗余氯作用;

30、(3)针对双流化多相调控单元总进口入流的难代谢含磷污染物的去除,通过启动液料氧化部件、或/和气料氧化部件,通过羟基自由基活化氧化,向首级双流化单氧化羟基活化单元和气液双氧活化单元进行氧化,促使磷基官能团断链分解;

31、在首级双流化单氧化羟基活化单元原位发生氧化-铁絮混凝协同作用,在气液双氧活化单元通过双氧水或辅以微量高铁酸钾氧化液与之混合配比后的多混液、臭氧双氧协同共效提升羟基自由基活化氧化作用,针对非磷酸盐的磷污染物进行快速高效氧化并转化为低分子磷酸盐,继而通过在首级双流化单氧化羟基活化单元、次级双流化单元、后级双流化单元启动铁絮供料部件、或/和铝絮供料部件投加铁絮型试液亦或铝絮型试液进行混凝沉淀物化去除,同时协同脱氮除磷的生化代谢单元通过生化释磷、吸磷、污泥吸附协同发挥生物除磷功能,启动生化泥水分层过渡单元内的污泥泵房单元,通过污泥排除组件中的输出支管以及阀门间歇调控回流,发挥活性污泥回流至预处理前位双流化多相调控单元的吸附多种形态的难代谢非正磷酸盐作用,其中,多种形态包括胶体类、非溶解性或部分溶解性;

32、(4)针对双流化多相调控单元前总进口入流的硫化物、余氯、难代谢含磷污染物的去除,可采用前述(1)~(3)联动处理手段,以确保尾水预期处理水质极低浓度排放限值目标。

33、与现有技术相比,本发明具有以下有益效果:

34、本发明针对总进口可能入流的硫化物、余氯、难代谢含磷污染物的多污染物目标,采用多联动手段的多级双流化动力,生化、物化协同多相高级氧化多参数调控、铁(铝)絮料多位阻控,并发挥活性污泥回流至预处理前位吸附阻抗,实现针对硫、氯、磷等水污染物的靶向高效脱除保障,从而确保尾水预期处理水质极低浓度排放限值目标,实现工业废水集中处理系统后尾水中的硫化物降至0.5mg/l以下,其进水经预处理后的管道及设施中硫化氢浓度降至0ppm,其生化处理系统的进口余氯浓度降至0.5mg/l以下,其集中处理系统后尾水中的滤后总磷降至0.4mg/l以下、甚至远低于0.3mg/l,其中非磷酸盐降至远低于0.35mg/l,磷酸盐降至0.05mg/l以下。

本文地址:https://www.jishuxx.com/zhuanli/20240725/142251.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表