用于带状金属元件的清洗系统及油水分离装置的制作方法

- 国知局

- 2024-07-29 12:49:14

本技术属于带锯条钢带加工设备领域,适用于钢带和锯条产品,具体涉及钢带和锯条产品在连续激光焊接之前的油污清理中的油水分离装置。

背景技术:

1、现有技术中,钢带(锯条)的清洗和激光焊接是连在一起的同一条生产线,都属于不间断的连续清洗连续焊接,连续清洗和连续焊接的线速度处于12-20米/分钟。

2、钢带在加工成锯条前需要进行防锈处理以便于库存和周转,而目前市面上大都的防锈措施就是在钢带表面涂抹防锈油。钢带的来料由于存放时间和生产方式不一致,导致钢带上所粘附的防锈油会形成有油膜和油脂。因此,目前常用毛刷对钢带表面进行清洁,且利用普通水泵冲洗钢带。为了避免落下的液体对附近环境造成污染,常在下方设置容纳腔体,用于接收毛刷清洁、水泵冲洗后掉落的油脂、水等。

3、由于容纳腔体中的回收液体含有较多油脂,如果将回收液体用于冲洗钢带表面,则会影响钢带表面清洁效果,甚至令油脂再次附在钢带上。如果将其直接丢弃,则因钢带冲洗需要大量水源,使得造成水资源浪费。

技术实现思路

1、本实用新型要解决的问题是针对现有毛刷、水泵结构对钢带冲洗后回收的液体含有较多油脂,使得回收液体用于冲洗钢带表面会影响表面清洁效果,如果将其直接丢弃又造成水资源浪费的问题,提供一种油水分离装置。

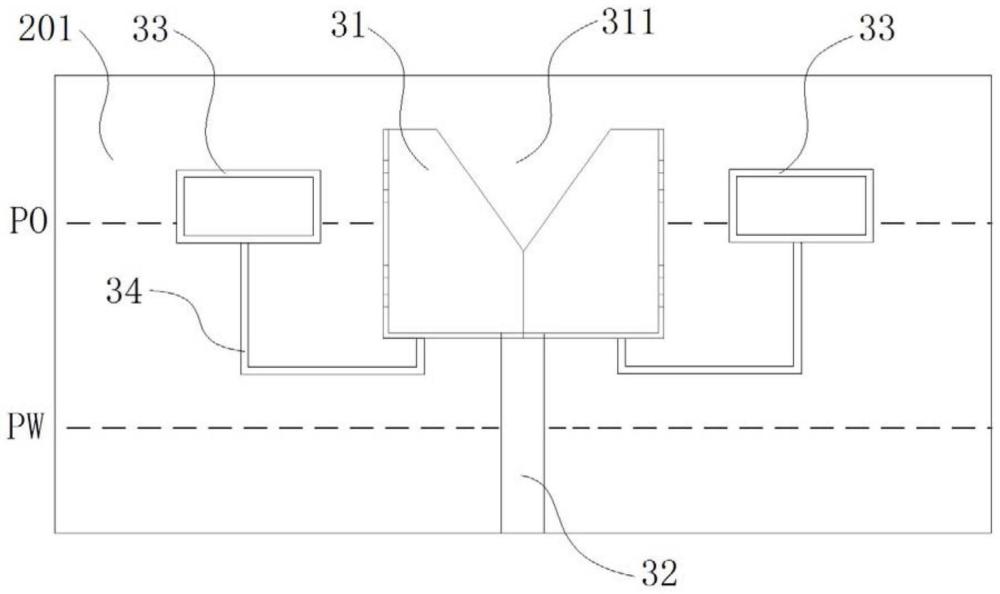

2、为解决上述技术问题,本实用新型采用的技术方案是:一种油水分离装置,所述油水分离装置包括油水分离装置腔体、将油水分离装置腔体内腔与外侧连通的出油管、将油水分离装置腔体内腔与外侧连通的出水管;

3、所述油水分离装置腔体中设置有吸油结构,所述吸油结构具有吸油盒体、围绕吸油盒体设置的至少两个漂浮件,各个漂浮件均与吸油盒体固定连接;

4、所述吸油盒体固定连接有所述出油管,所述吸油盒体内腔与出油管内腔连通;所述吸油盒体侧壁开设有进油口。

5、通过上述设置,利用进油口将位于上表面的油引导到吸油盒体内,再通过出油管将油送到储液腔体之外。通过在围绕吸油盒体的位置设置漂浮件,使得吸油盒体可以在液面上保持较好的平衡,从而实现油水分离。

6、上述技术方案中,所述油水分离装置还包括与油水分离装置腔体相邻设置的液体接收腔;

7、所述油水分离装置腔体具有相对设置的第一端壁面、第二端壁面;所述第一端壁面、第二端壁面与油水分离装置腔体的两个侧壁面围成油水分离装置腔体内腔;

8、所述油水分离装置腔体中固定有k个隔板,k≥1;

9、每个隔板与油水分离装置腔体的两个侧壁均固定连接,从而使得从油水分离装置腔体俯视方向看,将油水分离装置腔体内腔分为相互独立设置、且依次连通的k+1个子腔体;

10、与所述第一端壁面相邻的子腔体的侧壁和/或第一端壁面开设有与液体接收腔出液口连通的入液口;

11、除了与所述第一端壁面相邻的子腔体之外的至少一个子腔体中,设置有吸油结构、与吸油结构固定连接的所述至少两个漂浮件;

12、所述出水管与油水分离装置腔体连接的位置形成出水口,所述出水口位于与第二端壁面相邻的子腔体的侧壁和/或位于第二端壁面,所述出水口靠近油水分离装置腔体底面设置或位于油水分离装置腔体底面。

13、通过上述设置,从清洗腔体中对元件处理后下落的液体先进入液体接收腔,再通过液体接收腔出液口、入液口进入油水分离装置腔体中的子腔体中。通过上述设置,虽然在液体接收腔的液面不稳定(受到上方从清洗腔体中下落的水流冲击),但经过与所述第一端壁面相邻的子腔体后再进入其他子腔体(即除了与所述第一端壁面相邻的子腔体之外的子腔体)中的液体流动受冲击较小,使得形成的液面较为稳定,较为容易因油和水的不同密度而形成液面分层,从而便于吸油结构进行吸油。

14、上述技术方案中,所述隔板与油水分离装置腔体顶面/底面间隔设置,从而在隔板上方/下方形成连通隔板两侧的两个子腔体的开口。

15、上述技术方案中,各个隔板均延伸至油水分离装置腔体底面,且所述隔板与油水分离装置腔体顶面间隔设置,从而在隔板上方形成连通隔板两侧的两个子腔体的开口;由第一端壁面向第二端壁面的方向,隔板高度依次减小。

16、通过上述设置,即各个隔板底端封闭,液体仅从隔板上方开口流过。通过隔板高度的设置,使得由入液口到出水口依次经过各个隔板后,液体流速降低,便于油水分层,从而便于吸油结构吸油,实现油水分离。

17、上述技术方案中,与所述第一端壁面距离最近的隔板底端延伸至油水分离装置腔体底面,与所述第一端壁面距离最近的隔板顶端与油水分离装置腔体顶面间隔设置,从而在隔板上方形成连通隔板两侧的两个子腔体的开口;与所述第一端壁面距离最近的隔板顶端高度大于其他隔板顶端高度;所述其他隔板底端延伸至油水分离装置腔体底面,或者所述其他隔板底端与油水分离装置腔体底面间隔设置。

18、通过上述设置,使得从液体接收腔进入第一个子腔体(与所述第一端壁面相邻的子腔体),当液面达到隔板顶端高度时,液体沿着隔板侧面流入其他子腔体中,即使得进入其他子腔体中的液体流速较为缓慢,容易形成油水分离界面,从而便于油水分离。

19、当其他隔板底端延伸至油水分离装置腔体顶面/底面(即仅形成隔板下方开口/上方开口)时,其他子腔体形成下方开口/上方开口,使得液体流速较为缓慢,容易形成油水分离界面,从而便于油水分离。

20、上述技术方案中,所述漂浮件为中空结构。

21、采用中空结构的漂浮件在油液面上的漂浮效果较好。

22、上述技术方案中,所述进油口包括开设在吸油盒体侧壁的进油凹槽和/或进油孔;

23、所述进油凹槽在吸油盒体高度方向向下延伸。

24、上述技术方案中,在所述吸油盒体高度方向上,所述进油凹槽的宽度由下到上逐渐增大。

25、通过上述设置,利用由下到上宽度逐渐增大的进油槽,即位于较高位置的槽宽较大,使得较宽的槽宽与位于较高液面的油脂对应设置,便于对油脂的吸收,将油引导到吸油盒体内。

26、根据同一个构思,本实用新型还提供一种用于带状金属元件的清洗系统,所述清洗系统具有基座以及带状金属元件的运行通道;所述基座固定有下方开口的清洗腔体,清洗腔体中设置有用于对位于运行通道的带状金属元件表面进行清洗的清洁装置,所述清洗系统还包括如上述任一项所述的油水分离装置;

27、所述油水分离装置还包括与油水分离装置腔体相邻设置的液体接收腔;所述液体接收腔上方开口,所述液体接收腔的出液口与油水分离装置腔体的入液口连通;

28、在清洗系统高度方向上,所述清洗腔体、液体接收腔朝向彼此设置,所述清洗腔体、油水分离装置腔体错开设置。

29、通过上述设置,从清洗腔体中对元件处理后下落的液体先进入液体接收腔,再通过液体接收腔出液口、入液口进入油水分离装置腔体中。通过上述设置,虽然在液体接收腔的液面不稳定(受到上方从清洗腔体中下落的水流冲击),但进入油水分离装置腔体中的液体流动受冲击较小,使得形成的液面较为稳定,较为容易因油和水的不同密度而形成液面分层,从而便于油水分离装置进行处理。通过油水分离,尽量降低水箱(油水分离装置腔体)内油污很容易积累产生多次循环污染的风险,且将回收后的水再次用于清洗腔体。

30、上述技术方案中,所述清洁装置包括用于清洁带状金属元件表面的毛刷和/或用于对带状金属元件表面进行刮擦的刮擦装置、用于对清洗腔体内的带状金属元件表面进行冲洗的冲洗机构;所述出水管与冲洗机构进水口连通;

31、所述毛刷在带状金属元件运行方向的上游侧和/或下游侧设置有刮擦装置。

32、通过上述设置,当在毛刷上游侧设置刮擦装置时,从而可先对元件表面进行刮擦、再利用毛刷清洁,实现较好的清洁效果。当在毛刷下游侧设置刮擦装置时,从而可尽量将元件表面的液体或水留在本腔体中,尽量避免将含有杂质的水带入后续处理的腔体中,尽量不对下一个腔体的处理水造成污染。

33、本实用新型具有的优点和积极效果包括:油水分离装置腔体中的浮油能及时去除,从而可以将水回收用于钢带清洗,从而实现清洗水的有效利用。

本文地址:https://www.jishuxx.com/zhuanli/20240725/142312.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表