废铁质包装桶回收处理工艺的制作方法

- 国知局

- 2024-07-29 13:10:48

本发明涉及废油桶处理回收,尤其涉及一种废铁质包装桶回收处理工艺。

背景技术:

1、废油桶,是一种使用后,外壁和/或其内部残留油漆块/油墨块的废铁质包装桶。废油桶经撕碎机破碎为含渣铁料(铁片),含渣铁料经筛分后,再团粒为蛋状大小的铁团。

2、如cn2021222882512专利的设计,现有技术仅是简单工艺为:撕碎-一次磁选-团粒-二次磁选,各自工序未设置相应工作条件,其所获得铁团的含渣率仍旧不够理想,较大影响熔铸厂的回收处理。

技术实现思路

1、本发明旨在至少解决上述所提及的技术问题之一,提供一种废铁质包装桶回收处理工艺,降低废油桶回收处理的含渣率。

2、为了实现上述目的,本发明采用的技术方案为:

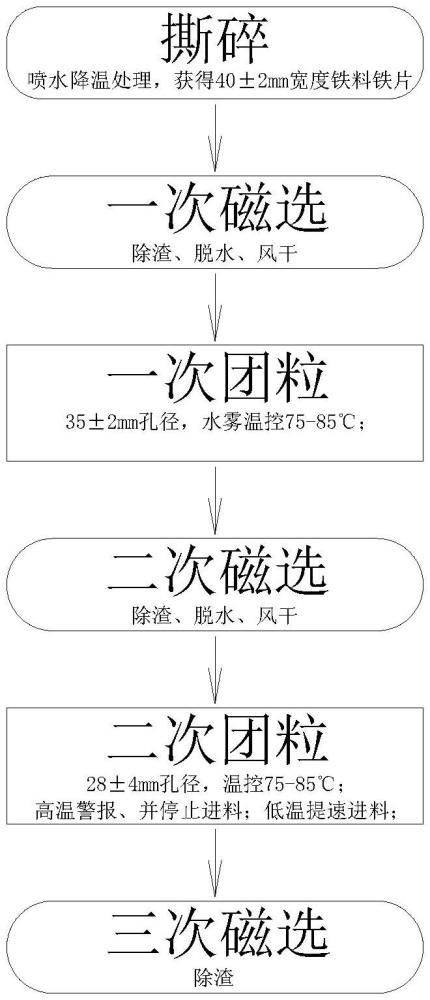

3、一种废铁质包装桶回收处理工艺,包括以下步骤:

4、撕碎,废油桶经撕碎机破碎为40±2mm宽度的初级铁料(实质为铁片),撕碎机中喷水降温;

5、一次磁选,撕碎机所输出的初级铁料适于落往对应的铁料磁选装置,使渣质在磁选过程中保持下落,以置入渣质集收器,初级铁料接触铁料磁选装置的筒体而消除下落,并贴附于筒体而转移,使初级铁料移往对应的输出端,初级铁料砸落于筒体以及随筒体转动过程中逐渐脱水;

6、一次团粒,经一次磁选的初级铁料置入第一团粒机,初级铁料经反复捶打而团屈成初级铁团,第一团粒机落料孔孔径35±2mm,一次团粒中通过喷水和/或水雾方式,控制第一团粒机内部温度为75-85℃;

7、二次磁选,初级铁团经磁选而筛除一次团粒所剥落的渣质,且同步脱水;

8、二次团粒,二次磁选所得初级铁团置入第二团粒机,第二团粒机落料孔孔径28±4mm,二次团粒中,控制第二团粒机内部温度为75-85℃,高温则暂停进料。

9、与现有技术相比,本申请的有益效果包括:控温处理,有效避免火宅风险,喷水撕碎以提升渣质剥离率,一次磁选同步除渣及脱水;水雾控温式一次团粒,铁料在反复捶打中较为快速、充分剥落渣质;适量式控温二次团粒,铁料保持干爽的同时较为快速、充分剥落渣质;本发明有效降低铁料含渣率,铁料含渣率<0.1%。

10、作为上述技术方案的改进,所述铁料磁选装置的铁料传输方向为由右往左,其包括至少两个由右往左、且由上往下依次设置的磁选滚筒,筒体设置有离渣区,磁块的其一磁极端对应离渣区的内侧,离渣区动态相应为筒体最上端开始、越过其最右端后继续往下延伸的区域,离渣区的铁料承接点偏离离渣区的上边缘及下边缘;最高的磁选滚筒的离渣区适于承接外部铁料,较低的磁选滚筒适于承接较高的磁选滚筒输出的铁料。

11、作为上述技术方案的改进,所述筒体的两端盖均一体成型有凸檐,凸檐凸伸出筒体的外周壁,并一体成型有面向筒体外周壁中部的导流斜面,一次磁选及二次磁选中,凸檐遮拦筒体外周壁上的铁料,也驱动欲外溢的铁料回流,凸檐还适为筒体的周壁及端盖加强筋。

12、作为上述技术方案的改进,所述铁料磁选装置还包括倾斜设置的上料带,一次磁选中,上料带倾斜向上给最高的磁选滚筒的铁料着落点抛洒铁料。

13、作为上述技术方案的改进,所述铁料磁选装置还包括竖置于上料带上方的刮板,刮板与上料带形成过料间距d1,最高的磁选滚筒与上料带抛料端间距d2,d1大于单个铁料的高度而小于两个铁料的高度,d2大于两个铁料的高度而小于三个铁料的高度。

14、作为上述技术方案的改进,所述铁料磁选装置还包括集渣斗,磁选滚筒均位于所述集渣斗上方,且均适于往所述集渣斗掉落渣质。

15、作为上述技术方案的改进,两个所述磁选滚筒适于遮盖所述集渣斗的上端口,集渣斗侧壁的上端设置有吸尘通道,吸尘通道的一端朝向集渣斗内侧,另一端连通除尘器。

16、作为上述技术方案的改进,所述铁料磁选装置还包括铲刮兼挡板,铲刮兼挡板的下端铰接集渣斗右端的内侧,铲刮兼挡板通过弹性件连接集渣斗,使铲刮兼挡板的上端抵触上料带的底面,铲刮兼挡板铲刮上料带底面上的渣质,还适于止挡磁选滚筒向右溅飞的渣质。

17、作为上述技术方案的改进,所述筒体的内壁和/或磁块的外周壁设置有凹部,筒体和磁块将凹部限定为鼓气腔,筒体的周壁沿周向排布多组喷气通孔,铁料在着落过程以及翻滚晃动过程得到喷吹及扫吹,分离铁料及渣质,并风干水分。

18、作为上述技术方案的改进,相邻两组所述喷气通孔错位分布,铁料翻滚晃动中交替有错位风进行喷吹、扫吹。

技术特征:1.一种废铁质包装桶回收处理工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的废铁质包装桶回收处理工艺,其特征在于,所述铁料磁选装置的铁料传输方向为由右往左,其包括至少两个由右往左、且由上往下依次设置的磁选滚筒,筒体设置有离渣区,磁块的其一磁极端对应离渣区的内侧,离渣区动态相应为筒体最上端开始、越过其最右端后继续往下延伸的区域,离渣区的铁料承接点偏离离渣区的上边缘及下边缘;最高的磁选滚筒的离渣区适于承接外部铁料,较低的磁选滚筒适于承接较高的磁选滚筒输出的铁料。

3.根据权利要求2所述的废铁质包装桶回收处理工艺,其特征在于,所述筒体的两端盖均一体成型有凸檐,凸檐凸伸出筒体的外周壁,并一体成型有面向筒体外周壁中部的导流斜面,一次磁选及二次磁选中,凸檐遮拦筒体外周壁上的铁料,也驱动欲外溢的铁料回流,凸檐还适为筒体的周壁及端盖加强筋。

4.根据权利要求2所述的废铁质包装桶回收处理工艺,其特征在于,所述铁料磁选装置还包括倾斜设置的上料带,一次磁选中,上料带倾斜向上给最高的磁选滚筒的铁料着落点抛洒铁料。

5.根据权利要求4所述的废铁质包装桶回收处理工艺,其特征在于,所述铁料磁选装置还包括竖置于上料带上方的刮板,刮板与上料带形成过料间距d1,最高的磁选滚筒与上料带抛料端间距d2,d1大于单个铁料的高度而小于两个铁料的高度,d2大于两个铁料的高度而小于三个铁料的高度。

6.根据权利要求4所述的废铁质包装桶回收处理工艺,其特征在于,所述铁料磁选装置还包括集渣斗,磁选滚筒均位于所述集渣斗上方,且均适于往所述集渣斗掉落渣质。

7.根据权利要求6所述的废铁质包装桶回收处理工艺,其特征在于,两个所述磁选滚筒适于遮盖所述集渣斗的上端口,集渣斗侧壁的上端设置有吸尘通道,吸尘通道的一端朝向集渣斗内侧,另一端连通除尘器。

8.根据权利要求6所述的废铁质包装桶回收处理工艺,其特征在于,所述铁料磁选装置还包括铲刮兼挡板,铲刮兼挡板的下端铰接集渣斗右端的内侧,铲刮兼挡板通过弹性件连接集渣斗,使铲刮兼挡板的上端抵触上料带的底面,铲刮兼挡板铲刮上料带底面上的渣质,还适于止挡磁选滚筒向右溅飞的渣质。

9.根据权利要求2至8任一项所述的废铁质包装桶回收处理工艺,其特征在于,所述筒体的内壁和/或磁块的外周壁设置有凹部,筒体和磁块将凹部限定为鼓气腔,筒体的周壁沿周向排布多组喷气通孔,铁料在着落过程以及翻滚晃动过程得到喷吹及扫吹,分离铁料及渣质,并风干水分。

10.根据权利要求9所述的废铁质包装桶回收处理工艺,其特征在于,相邻两组所述喷气通孔错位分布,铁料翻滚晃动中交替有错位风进行喷吹、扫吹。

技术总结本发明公开了一种废铁质包装桶回收处理工艺,控温处理,有效避免火宅风险,喷水撕碎以提升渣质剥离率,一次磁选同步除渣及脱水;一次团粒中水雾控温75‑85℃,初级铁料捶打为初级铁团,铁料在反复捶打中较为快速、充分剥落渣质;初级铁团经二次磁选除渣脱水;二次团粒中控温75‑85℃,高温则暂停进料,适量式控温二次团粒,铁料保持干爽的同时较为快速、充分剥落渣质;本发明有效降低铁料含渣率,铁料含渣率<0.1%。技术研发人员:于凌云,韦怀河,罗晓红,包莉燕,凌宇,吴梦松受保护的技术使用者:广西一只桶环保科技有限公司技术研发日:技术公布日:2024/7/18本文地址:https://www.jishuxx.com/zhuanli/20240725/143396.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表