一种天然气液化系统的制作方法

- 国知局

- 2024-07-29 13:53:59

本发明涉及天然气生产,尤其涉及一种天然气液化系统。

背景技术:

1、天然气液化工艺主要包括阶式液化工艺、混合冷剂液化工艺、带膨胀机液化工艺、高压射流液化工艺。其中阶式液化工艺系统复杂、投资成本较高,主要应用于大型液化工厂。带膨胀液化工艺由于能耗较高,已少有应用。我国存在较多散井、边远井原料气,多不具备管道输送和建立大型液化工厂的条件。

2、针对我国原料气特点,目前国内开展了多项天然气高压射流和混合冷剂液化项目。从实际的应用效果来看,高压射流液化工艺,设备简单,出液快,运行稳定,撬装化集成度高,但存在能耗较大的问题。混合冷剂液化工艺能耗相对较低,但运行调试难度大、冷箱体积庞大,在山区、丘陵等偏远原料气位置,运输难度大,建站成本高。

3、现有公开的一种天然气液化系统,包括前处理单元、第一换热器、混合冷剂制冷单元、射流制冷单元、第二换热器、不凝气脱除单元、存储单元;天然气通过前处理单元完成净化及增压,进入第一换热器预冷,再进入射流制冷单元喷射,实现部分液化,液体部分经节流后进入存储单元,气体部分进入第二换热器进一步冷却,之后进入不凝气脱除单元去除不凝气体组分,经过节流后进入存储单元,存储单元中lng作为产品,所产生的bog被引射器重新吸入液化。本天然气液化系统出液快,液化效率高,能耗较低,适用气质范围广,装置可集成撬装,尤其是处理高含不凝气体的原料气时,通过不凝气脱出单元有效分离排出不凝气,可广泛应用于天然气液化技术领域。

4、但是该系统中缺少对于混合冷剂制冷单元的精准制冷分配,导致混合冷剂制冷单元的不合理能耗增大,不利于节能,混合冷剂制冷单元的制冷管路的闭环回路均参与第一换热器、第二换热器的换热,而制冷管路的制冷端管路与回流端管路的温差大,影响第一换热器、第二换热器的换热效果,造成不必要的能耗损失。

5、因此,有必要提供一种天然气液化系统解决上述技术问题。

技术实现思路

1、针对上述情况,为克服现有技术缺陷,本发明提供了一种天然气液化系统能够降低液化天然气生产时的能耗,有利于节能。

2、为实现上述目的,本发明采用的技术方案如下:

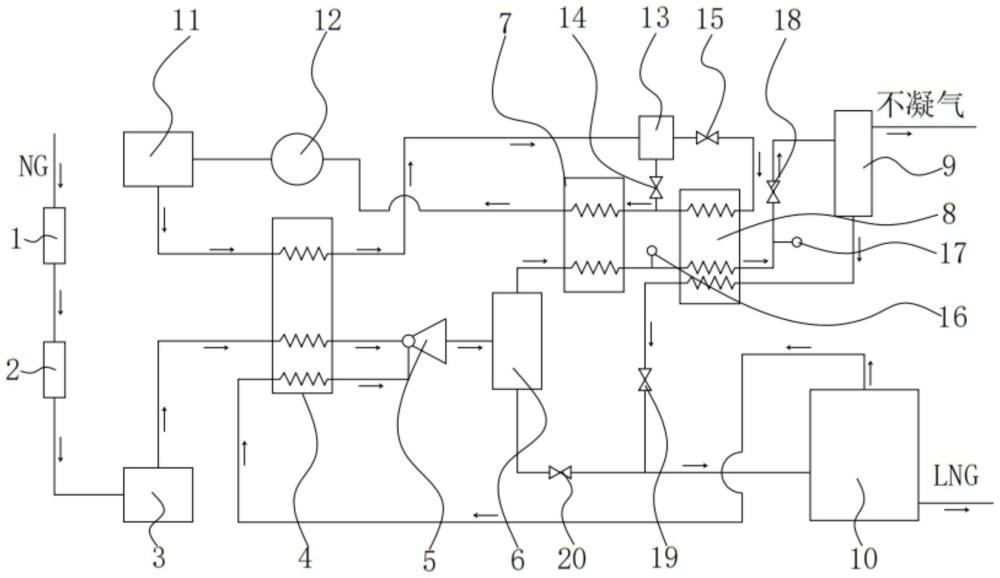

3、天然气液化系统,包括:前处理单元、换热单元、混合冷剂制冷单元、射流制冷单元、存储单元、不凝气脱除单元和制冷分配单元;其中,前处理单元包括依次通过管路连接的脱酸装置、脱水装置和第一增压装置,脱酸装置的入口与ng原料气管路连接,原料气依次经过脱酸装置脱酸,脱水装置进行脱水,再通过第一增压装置进行增压;所述换热单元包括第一换热器、第二换热器和第三换热器;所述混合冷剂制冷单元包括循环连接的第二增压装置和制冷器,即制冷器的制冷端管路依次连接第二增压装置、第一换热器、第三换热器和第二换热器后回流至制冷器,制冷器的回流管路单独设置,不与第一换热器、第二换热器和第三换热器连接,使制冷器依次与第一换热器、第三换热器和第二换热器进行热交换;所述射流制冷单元包括依次连接的引射器和第一分离器,引射器具有高压入口和低压入口,引射器的高压入口与第一增压装置通过管路连接,且第一增压装置与引射器之间的管路与第一换热器连接,即该管路与第一换热器进行热交换;所述存储单元包括储罐,储罐通过管道与引射器的低压入口连接,所述储罐与所述引射器的低压入口之间的管路与第一换热器进行热交换,所述储罐与所述第一分离器之间通过管路连接;所述不凝气脱除单元包括第二分离器,所述第一分离器与所述第二分离器之间的连接管路依次连接第二换热器和第三换热器,进而使管路与两者热交换,所述第二分离器与储罐之间的连接管路与第三换热器连接,该管路与第三换热器进行热交换;所述制冷分配单元包括分配器、第一电控阀、第二电控阀、第一传感器、第二传感器和控制器,分配器安装在制冷端管路从第一换热器出来后的管路上,分配器上设有两个支管,一个支管连接第三换热器的入口,第一电控阀安装在该支管上,另一个支管连接第三换热器的出口与第二换热器的入口之间的连接管路上,第二电控阀安装在该支管上,所述第一传感器和第二传感器依次安装在所述第一分离器与第二分离器之间的连接管路上,其中,第一传感器设于第二换热器与第三换热器之间,第二传感器设于第三换热器与第二分离器之间,第一电控阀、第二电控阀、第一传感器和第二传感器与控制器连接,控制器与第二增压装置和制冷器连接。

4、优选地,所述第二分离器的进口端安装有第一节流阀。

5、优选地,所述第二分离器的出口端安装有第二节流阀。

6、优选地,所述第一分离器的底部出口端安装有第三节流阀,第三节流阀一端与储罐的入口管路连接。

7、优选地,所述第二分离器的一侧设有不凝气体排放接口,并外接火炬装置。

8、优选地,所述储罐设有lng装卸接口,并外接lng装卸装置。

9、优选地,lng装卸装置包括lng专用批量控制器,质量流量计,气动切断阀,温度和压力变送器,管线保冷和lng专用低温鹤管等等。lng装卸装置液相线依次安装质量流量计、流量调节阀、气动切断阀、温度变送器及压力变送器,然后连接液相鹤管;lng装卸装置气相线依次安装气动切断阀、温度变送器及压力变送器,然后连接气相鹤管。同时在液相线安装安全阀,装架外侧安装专用的lng批量控制器和紧急停止按钮,批量控制器连接lng装卸橇内所有的控制阀门、温度变送器、压力变送器、质量流量计等,组成lng装卸控制系统。

10、与现有技术相比,本发明具有以下有益效果:

11、(1)本发明通过设置前处理单元、换热单元、混合冷剂制冷单元、射流制冷单元、存储单元、不凝气脱除单元和制冷分配单元,采用高压射流和混合冷剂相结合,进行天然气的液化生产,利用制冷分配单元精准控制混合冷剂制冷单元中冷媒的供应速度并合理分配,精准控制管道温度,减小不合理的能耗,达到较好的节能效果;

12、(2)本发明通过设置第一节流阀、第二节流阀和第三节流阀,能够提高天然气的液化程度。

技术特征:1.一种天然气液化系统,其特征在于,包括:

2.根据权利要求1所述的一种天然气液化系统,其特征在于,所述第二分离器(9)的进口端安装有第一节流阀(18)。

3.根据权利要求1所述的一种天然气液化系统,其特征在于,所述第二分离器(9)的出口端安装有第二节流阀(19)。

4.根据权利要求1所述的一种天然气液化系统,其特征在于,所述第一分离器(6)的底部出口端安装有第三节流阀(20)。

5.根据权利要求1所述的一种天然气液化系统,其特征在于,述第二分离器(9)的一侧设有不凝气体排放接口,并外接火炬装置。

6.根据权利要求1所述的一种天然气液化系统,其特征在于,所述储罐(10)设有lng装卸接口,并外接lng装卸装置。

7.根据权利要求6所述的一种天然气液化系统,其特征在于,所述lng装卸装置包括lng专用批量控制器,质量流量计,气动切断阀,温度和压力变送器,管线保冷和lng专用低温鹤管。

8.根据权利要求1所述的一种天然气液化系统,其特征在于,所述制冷器(12)的回流管路不经过所述换热单元。

技术总结本发明公开了一种天然气液化系统。天然气液化系统,包括:前处理单元、换热单元、混合冷剂制冷单元、射流制冷单元、存储单元、不凝气脱除单元和制冷分配单元;所述前处理单元包括依次通过管路连接的脱酸装置、脱水装置和第一增压装置;所述换热单元包括第一换热器、第二换热器和第三换热器。本发明提供的天然气液化系统通过设置前处理单元、换热单元、混合冷剂制冷单元、射流制冷单元、存储单元、不凝气脱除单元和制冷分配单元,采用高压射流和混合冷剂相结合,进行天然气的液化生产,利用制冷分配单元精准控制混合冷剂制冷单元中冷媒的供应速度并合理分配,精准控制管道温度,减小不合理的能耗,达到较好的节能效果。技术研发人员:刘其灵,贾学文,李霖,刘津铭,冯山,罗其友,汪洋,催培青受保护的技术使用者:宁夏新珂源能源利用有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240725/146572.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

铝灰冷却装置的制作方法

下一篇

返回列表