一种制冷剂冷冻干燥设备的制作方法

- 国知局

- 2024-07-29 14:15:51

本发明涉及干燥设备设备,具体涉及一种制冷剂冷冻干燥设备。

背景技术:

1、制冷剂,又称冷媒、雪种,是各种热机中借以完成能量转化的媒介物质,这些物质通常以可逆的相变(如气-液相变)来增大功率,如蒸汽引擎中的蒸汽、制冷机中的雪种等等;

2、现有技术中公开了一种气体制冷剂冷冻干燥设备(公开号:cn215571639u),包括底板,所述底板上端一侧连接有箱体,箱体一侧下部连接有进气管道。该实用新型通过压缩机将低温低压的气体制冷剂吸入,储存箱内部气体制冷剂进入制冷箱内部,压缩机工作后气体制冷剂排至制冷箱内部,均匀对气体制冷剂进行降温,冷气制冷效果提高,进而提高了冷冻干燥的效率;

3、但是申请人认为上述专利或传统用的干燥方式均是先将冷冻的制冷剂放置在固定的带有网孔的放置板上,然后将放置板固定在干燥箱内进行干燥,导致的制冷剂的堆积或与放置板直接接触的制冷剂内的固态的水的升华效果较差,效率较低,大大降低了干燥箱的干燥效果。

技术实现思路

1、有鉴于此,本发明提供一种制冷剂冷冻干燥设备,可以通过真空泵对干燥箱的内部进行抽真空操作,并通过加热器对干燥箱内进行升温作业,在这个过程中干燥箱内部的气压和温度的变化会使驱动组件驱动放置组件对其内部的冷冻的制冷剂进行往复筛分运动,大大提高了冷冻的制冷剂内的固态的水升华速度,大大提高了干燥箱的干燥效果,解决了传统的先将冷冻的制冷剂放置在固定的带有网孔的放置板上,然后将放置板固定在干燥箱内进行干燥,导致的制冷剂的堆积或与放置板直接接触的制冷剂内的固态的水的升华效果较差,效率较低的问题。

2、为解决上述技术问题,本发明提供一种制冷剂冷冻干燥设备,包括干燥机构,用于对冷冻后的制冷剂进行干燥,干燥机构包括干燥箱、真空泵和加热器,干燥箱的内部设置有滑轨和盛放机构;

3、滑轨,有多个,呈上下间隔分布设置在干燥箱的内侧壁上,且每两个设置在同一水平线上滑轨为一组,相邻两组的滑轨之间的间距可调;

4、盛放机构,有多个,且每组滑轨之间均卡设有一个盛放机构;

5、每个盛放机构分别包括卡设在每组滑轨内的固定框,固定框内设置有放置组件和驱动组件,放置组件滑动设置在固定框的内部,用于对冷冻后的制冷剂进行放置,放置组件通过驱动组件往复滑动设置在固定框内,本发明可以通过真空泵对干燥箱的内部进行抽真空操作,并通过加热器对干燥箱内进行升温作业,在这个过程中干燥箱内部的气压和温度的变化会使驱动组件驱动放置组件对其内部的冷冻的制冷剂进行往复筛分运动,大大提高了冷冻的制冷剂内的固态的水升华速度,大大提高了干燥箱的干燥效果,解决了传统的先将冷冻的制冷剂放置在固定的带有网孔的放置板上,然后将放置板固定在干燥箱内进行干燥,导致的制冷剂的堆积或与放置板直接接触的制冷剂内的固态的水的升华效果较差,效率较低的问题。

6、固定框的前后两侧的内侧壁上均开设有滑槽,放置组件包括滑动设置在滑槽内部的筛板,筛板的上部设置有挡板,挡板为上部开口大于下部开口的棱台型漏斗结构,且焊接设置在筛板的最外侧的筛孔的外部,本发明可以通过滑动设置在滑槽内的筛板实现对放置在其上的冷冻的制冷剂进行筛动处理,避免了冷冻的制冷剂的固定堆积导致的干燥效率低下,大大提高了干燥箱对其干燥的效率,并可以通过漏斗型的挡板,产生了类似于避险车道的那种坡度缓冲,实现对滚动的冷冻的制冷剂的有效阻挡和运动的缓冲减速作用,避免其左右运动过于激烈,导致相互碰撞的制冷剂之间的碰撞力过大导致制冷剂碎裂的问题,更加安全方便。

7、筛板的长度小于固定框的长度,驱动组件包括设置在固定框的左右两侧的其中一侧的内侧壁上的限位杆,限位杆的外侧套设有弹簧,弹簧的一端固设在固定框的内侧壁上,驱动组件有7个,且均布设置在固定框的内侧壁上弹簧的另一端固设在筛板的竖直部外侧壁上,本发明可以通过弹簧的作用配合干燥向内部的真空泵的作用实现干燥箱内部的气体的流动以及气压的变化加剧空气流通,进而形成风,实现对弹簧的吹动作用,弹簧又会在自身的被吹形变后的自身的恢复弹力的作用下拉着筛板沿着固定框内的滑槽进行往复运动,进而产生了振动筛的效果,实现了对筛板内的冷冻的干燥剂的筛动效果,大大提升了干燥箱的干燥效率,缩短了干燥时间。

8、干燥箱的上部设置有冷凝器,用于气态水进行冷凝收集,实现了对升华后的气态水的回收再利用,避免了其冷凝回流,影响干燥箱的干燥效果。

9、干燥箱的内部设置有加热系统,用于对干燥箱内部的温度进行升高。

10、一种制冷剂冷冻干燥设备的生产工艺,包括如下几个步骤:

11、s1、预冷,借助冰箱类制冰设备将制冷剂完全冻结;

12、s2、升华干燥,将冷冻后的制冷剂放置在筛板上,将干燥箱内抽成高真空状态,并初次加热升温,使固态的水直接升华为气态的水蒸汽而被除去,实现一级干燥,以便于除去冻结后的制冷剂中90%以上的水分;

13、s3、解吸附干燥,再次进行升温,实现二级干燥,除去制冷剂中的部分结合水。

14、综上所述,与现有技术相比,本申请包括以下至少一种有益技术效果:

15、1、本发明可以通过真空泵对干燥箱的内部进行抽真空操作,并通过加热器对干燥箱内进行升温作业,在这个过程中干燥箱内部的气压和温度的变化会使驱动组件驱动放置组件对其内部的冷冻的制冷剂进行往复筛分运动,大大提高了冷冻的制冷剂内的固态的水升华速度,大大提高了干燥箱的干燥效果,解决了传统的先将冷冻的制冷剂放置在固定的带有网孔的放置板上,然后将放置板固定在干燥箱内进行干燥,导致的制冷剂的堆积或与放置板直接接触的制冷剂内的固态的水的升华效果较差,效率较低的问题。

16、2、本发明可以通过滑动设置在滑槽内的筛板实现对放置在其上的冷冻的制冷剂进行筛动处理,避免了冷冻的制冷剂的固定堆积导致的干燥效率低下,大大提高了干燥箱对其干燥的效率,并可以通过漏斗型的挡板,产生了类似于避险车道的那种坡度缓冲,实现对滚动的冷冻的制冷剂的有效阻挡和运动的缓冲减速作用,避免其左右运动过于激烈,导致相互碰撞的制冷剂之间的碰撞力过大导致制冷剂碎裂的问题,更加安全方便。

17、3、本发明可以通过弹簧的作用配合干燥向内部的真空泵的作用实现干燥箱内部的气体的流动以及气压的变化加剧空气流通,进而形成风,实现对弹簧的吹动作用,弹簧又会在自身的被吹形变后的自身的恢复弹力的作用下拉着筛板沿着固定框内的滑槽进行往复运动,进而产生了振动筛的效果,实现了对筛板内的冷冻的干燥剂的筛动效果,大大提升了干燥箱的干燥效率,缩短了干燥时间。

18、4、本发明可以通过预冷,升华干燥和解吸附干燥的工艺流程,实现对制冷剂进行冷冻干燥处理,操作更加方便高效,大大提高了制冷剂的储存时间。

19、5、本发明可以通过在干燥箱的上部设置冷凝器实现对气态水进行冷凝收集,实现了对升华后的气态水的回收再利用,避免了其冷凝回流,进而影响干燥箱的干燥效果。

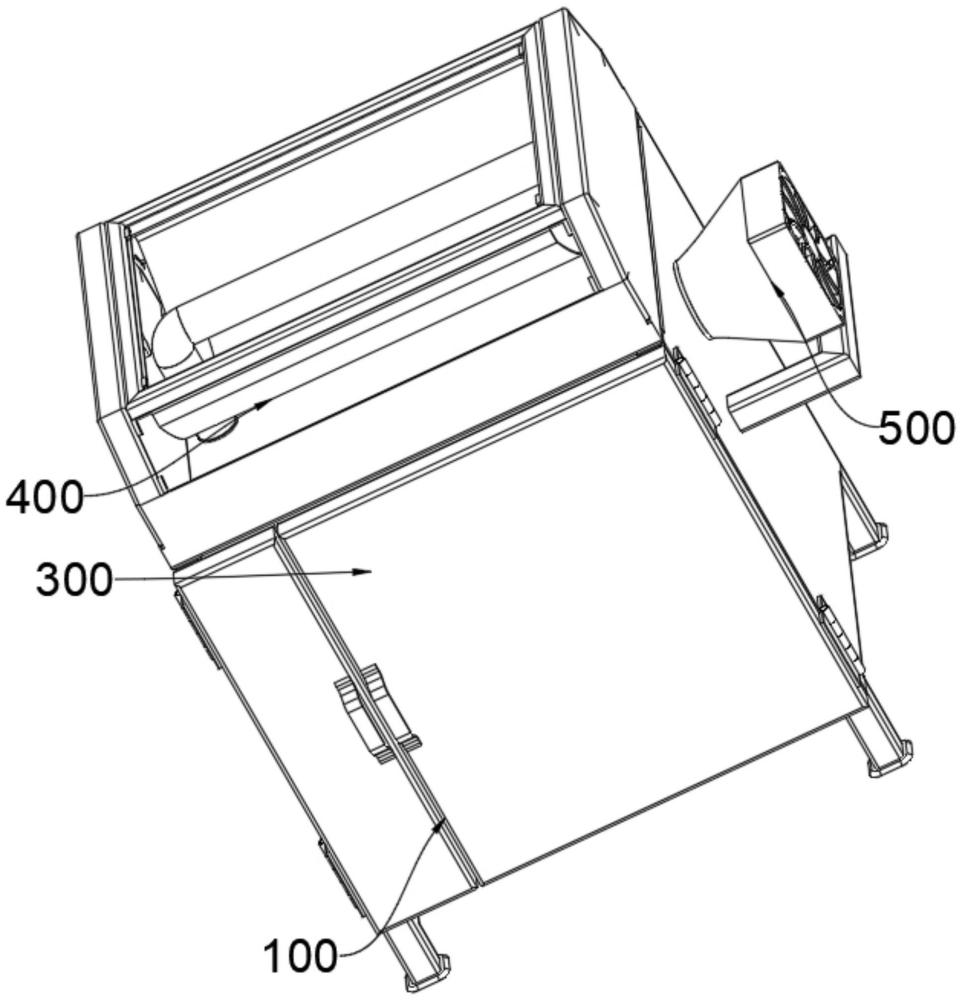

技术特征:1.一种制冷剂冷冻干燥设备,包括干燥机构,用于对冷冻后的制冷剂进行干燥,干燥机构包括干燥箱(100)、真空泵(500)和加热器,其特征在于,干燥箱(100)的内部设置有滑轨(200)和盛放机构(300);

2.如权利要求1所述的制冷剂冷冻干燥设备,其特征在于:所述固定框(310)的前后两侧的内侧壁上均开设有滑槽,所述放置组件(320)包括滑动设置在滑槽内部的筛板(321),所述筛板(321)的上部设置有挡板(322)。

3.如权利要求2所述的制冷剂冷冻干燥设备,其特征在于:所述挡板(322)为上部开口大于下部开口的棱台型漏斗结构,且焊接设置在筛板(321)的最外侧的筛孔的外部。

4.如权利要求3所述的制冷剂冷冻干燥设备,其特征在于:所述驱动组件(330)包括设置在固定框(310)的左右两侧的其中一侧的内侧壁上的限位杆(331),所述限位杆(331)的外侧套设有弹簧(332),所述弹簧(332)的一端固设在固定框(310)的内侧壁上,所述弹簧(332)的另一端固设在筛板(321)的竖直部外侧壁上。

5.如权利要求4所述的制冷剂冷冻干燥设备,其特征在于:所述驱动组件(330)有7个,且均布设置在固定框(310)的内侧壁上。

6.如权利要求5所述的制冷剂冷冻干燥设备,其特征在于:所述筛板(321)的长度小于固定框(310)的长度。

7.如权利要求6所述的制冷剂冷冻干燥设备,其特征在于:所述干燥箱(100)的上部设置有冷凝器(400),用于气态水进行冷凝收集。

8.如权利要求7所述的制冷剂冷冻干燥设备,其特征在于:所述干燥箱(100)的外侧设置有真空泵(500),用于对干燥箱(100)内部进行抽真空。

9.如权利要求8所述的制冷剂冷冻干燥设备,其特征在于:所述干燥箱(100)的内部设置有加热系统,用于对干燥箱(100)内部的温度进行升高。

10.一种制冷剂冷冻干燥设备的生产工艺,其特征在于,包括如下几个步骤:

技术总结本发明提供一种制冷剂冷冻干燥设备,包括干燥机构,用于对冷冻后的制冷剂进行干燥,干燥机构包括干燥箱、真空泵和加热器,干燥箱的内部设置有滑轨和盛放机构;每个盛放机构分别包括卡设在每组滑轨内的固定框,固定框内设置有放置组件和驱动组件,放置组件滑动设置在固定框的内部,放置组件通过驱动组件往复滑动设置在固定框内;本发明可以通过真空泵对干燥箱的内部进行抽真空操作,并通过加热器对干燥箱内进行升温作业,在这个过程中干燥箱内部的气压和温度的变化会使驱动组件驱动放置组件对其内部的冷冻的制冷剂进行往复筛分运动,大大提高了冷冻的制冷剂内的固态的水升华速度,大大提高了干燥箱的干燥效果。技术研发人员:黄志强,魏东旺,贾亚兵,任艳会,王亚锋,焦峥受保护的技术使用者:广东先进新材料研究发展有限公司技术研发日:技术公布日:2024/7/11本文地址:https://www.jishuxx.com/zhuanli/20240725/148343.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种密封冷库门的制作方法

下一篇

返回列表